电子芯片塑封注射模设计

2021-08-30卢志明陈心礼

卢志明,陈心礼

(珠海格力精密模具有限公司,广东 珠海 519070)

0 引 言

随着集成电路产品迅速发展,芯片在各行各业中的应用越来越广泛,而目前其成型模具存在定位精度不准确、浇注时容易把线路冲歪等问题,导致成型产品报废,因此必须从产品开发到模具设计以及对注射生产工艺进行不断优化,以提高模具生产效率,适应快速发展变化的市场需求。

1 塑件分析

电子芯片塑封结构如图1所示,由芯片铁架、芯片定位孔、芯片针脚和包胶组成。产品外形尺寸为272 mm×63 mm×4.4 mm,材料为KMC-120MK,包胶成型部分单个尺寸为47 mm×19 mm×4.4 mm。芯片包胶部位是线路布置区,对模具设计及注射成型工艺要求高,成型存在一定的难度。模具结构设计前期应充分考虑注射进浇、工艺调试、模具零件加工、模具组装维护等相关要求。

2 模具结构设计

2.1 浇注系统设计

浇注系统在电子芯片塑封模具设计中十分重要,如果浇注不平衡,会使电子芯片中线路冲歪,导致芯片报废,因此在设计过程中要注意以下要点。

(1)喷嘴与定模被熔料直接冲击的部位、浇口均采用硬质钢,以抵抗熔料在挤压、浇注过程中产生的磨损力,且这些部位设计成镶嵌式结构,以方便模具维护。

(2)分流道位置应避开芯片布线集中的区域,如果个别进浇口位置需要设计在布线区,设计分流道时,产品进浇方向应沿着线路方向,否则容易将线路冲歪或偏离原来焊点位置,影响产品使用性能。

(3)进料侧的分流道应布置均匀,分两级浇注,以保证熔料流速匀速。

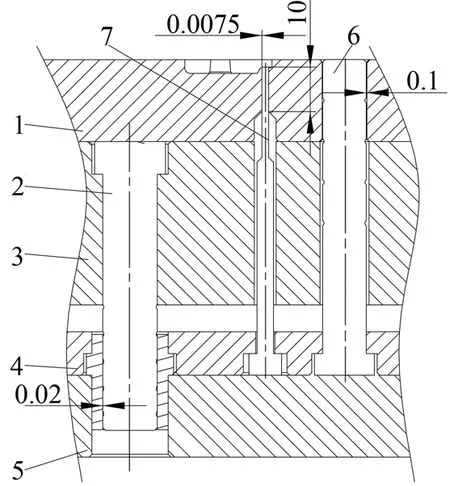

(4)分流道连接型腔位置设计30°左右的斜坡,如图2所示,在Ⅰ位置加钢截留(即浇口减胶,模具加钢),以减缓熔料流速,避免冲击力过大将芯片线路冲歪,还能实现注射完成后自动裁切流道凝料。

图2 进料位置剖视图

(5)浇注位置的顶杆布局要平衡均匀,避免因顶出受力不均而导致产品变形。

2.2 内模结构设计

动模内模部分分成9个镶件,如图3所示,将内模部分化整为零,提高镶件加工变形量的控制,以满足设计精度要求。在镶件加工时采用6面分中,先进行CNC粗加工,然后淬火,再用磨床将镶件尺寸加工到位,有效减小模具零件变形量,最后线切割成型针孔。

图3 动模布局

9个镶件应根据其性能分别采用不同材质,与熔料接触的镶件同时满足刚性、耐磨性、耐腐蚀性及优良的放电加工性,加工完成后淬火到62 HRC以上,表面进行镀层处理。未与熔料接触的镶件同时满足耐压痕性、尺寸稳定性和良好的耐磨性,与芯片铁架接触面要保证光滑平整,需进行淬火处理。

定模对应部分也采取该方法,将其分解保证和动模配合精度达到设计要求。

2.3 模板结构整体设计布局

动、定模板采用S136钢材进行热处理,在模板上设计便于磨削加工的槽和工艺脚,可以较好地控制模板加工精度要求,如图4所示。

图4 动模板上设计便于磨削加工的槽和工艺脚

推杆固定板和推板厚度由于不足10 mm,难以控制其变形量,材料采用Cr12MoV。

动、定模板之间的定位通过定位块实现,简化结构,便于加工,耐磨性好,方便后续维护。定模板上加工定位块槽,定位块a、b共6个,通过螺钉固定在定模板上;动模板上加工定位块槽,定位块c、e共8个,通过螺钉固定在动模板上,如图5所示。

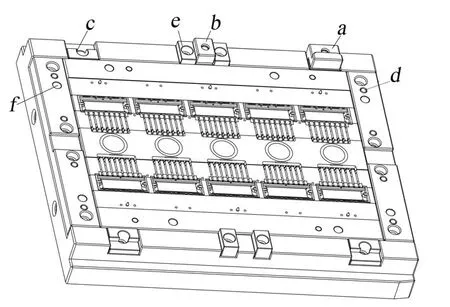

图5 定模布局

模具合模时,通过定位块a和c的配合,实现模具左右方向上的精度定位,通过定位块b和e的配合,实现模具上、下侧方向上的精度定位。

定位块材质采用优质模具钢材,经过热处理硬度达到60 HRC以上,保证其耐磨性。定位块结构简单,便于加工,其装配关键点在于保证配合面的配合精度要求。定位块小而多,单件加工难以保证所有定位块的精度一致,需要将相同定位块组合加工,定位块配合面用磨床精加工,再将整个组合件线切割分段,保证其配合精度。

支撑柱排布和高度设计不合理时,在调试注射时会导致产品出现飞边缺陷,因此在保证推杆固定板强度要求的前提下,要均匀平衡支撑柱布置,浇口位置需要多布置支撑柱;支撑柱高度也是关键尺寸,按核算好的高度取值,保证其加工精度要求,可以借助工装板组合加工所有支撑柱,采用磨削工艺将其加工成统一高度,如图6所示。

图6 支撑柱组合加工

2.4 内模和模板之间定位配合

内模镶件和模板之间采用定位销定位,内模镶件外形尺寸用磨床精加工,依次装入模板中;全部装配完成后(见图7),在剩余内模镶件和模板上加工穿丝孔,穿丝孔穿越两者,组合在一起后线割加工定位销孔(图5中d),保证内模镶件和模板之间装配的定位精准性;最后在模板底部加工螺纹,将平头螺塞、定位销装入模板,防止定位销从模板底部掉落。

图7 动模部分装配图

4个端头(定模镶件和动模镶件)的内模镶件和模板之间有复位杆辅助定位,由于树脂需要在高温状态下才会熔融,浇注过程中,模具也需要加热,保证熔体具有良好的流动性,内模镶件上的推杆和复位杆的孔(图5中f)要设计膨胀间隙,如图8所示,防止模具生产中加热膨胀使内模、模板及推杆固定板之间出现偏差,导致模具零件产生卡滞现象。

图8 复位杆和推杆的膨胀间隙

3 模具工作过程

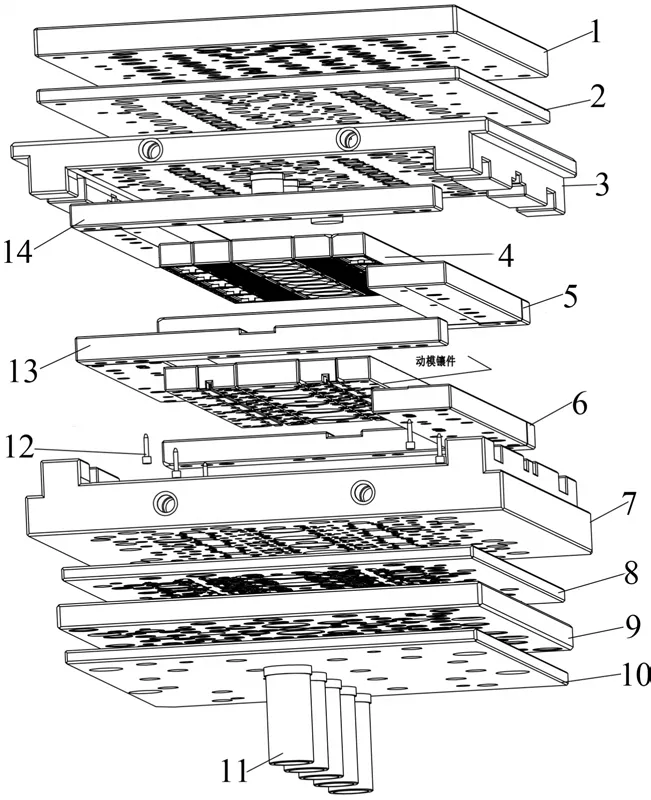

模具爆炸图如图9所示,装配好后,将模具吊运到注塑机台上,动、定模板两侧码模凸台位置作为固定基准,将模具和注塑机台固定。移动注塑机上模,将模具打开后再慢慢闭合,检查模具动作是否顺畅,调整并记录工艺参数;注塑机台的加热装置将模具缓慢加热,直至设计初始值,再将模具打开与闭合,检查此时模具动作是否顺畅,记录工艺参数;将芯片铁架固定在模具定位镶件上,将树脂放入模具料筒加热,树脂完全熔化后料筒底部的顶杆运动,将熔体挤入型腔;待熔体注满型腔后,稳压达入模具料筒加热,树脂完全熔化后料筒底部的顶杆运动,将熔体挤入型腔;待熔体注满型腔后,稳压达到设定值后打开模具,定模推杆先使塑件脱离定模,动模推杆再将塑件推出型腔,机械手取出塑件。机械手上装有毛刷,可将型腔清理干净,开始下一次注射周期。被机械手取出的塑件送到裁切区域,将铁架空隙中残留的多余废料切除。

图9 模具装配爆炸图

4 结束语

电子芯片塑封性能要求高,其模具设计时要综合考虑生产中容易出现的问题,重点关注浇注系统的设计及模具结构整体布局和定位,模具经实际生产验证,生产的产品达到设计要求,对类似产品的模具设计提供参考作用。