“减油增化”目标下C4资源的利用

2021-08-30吕子一韩会君

吕子一,韩会君

(中国石油大连石化公司,辽宁大连116000)

中国原油1次加工能力在2019年底达到8.63×108t/a,约占世界原油加工能力的17.5%。2019年中国加工了6.52×108t原油,产能利用率72.9%,低于世界平均水平(83%),国内原油产量约1.9×108t,进口5×108t,进口原油依存度超过70%,为最大原油进口国。2019年成品油产量3.6×108t,其中汽油1.4×108t、煤油5 273×104t、柴油1.66×108t、燃料油2 470×104t[1~4]。

国内炼油能力过剩严重,随着替代能源和电动车的迅速发展,成品油供应过剩问题加剧,未来可能出现原油大量进口、成品油大量出口的局面。同时乙烯、丙烯下游化工产品需求仍然有一定的上升空间,传统炼厂向炼化一体化转型正在成为企业谋生存、求发展的主要途径[5,6]。

炼化一体化企业中C4资源丰富,催化裂化、蒸汽裂解等装置都会副产混合C4产品。以千万吨级炼化一体化企业而言,由于原油资源转化深度高,全厂的轻烃资源至少是百万吨级,随总流程的不同,约占原油加工量10%~20%。该部分轻烃资源含有的丁二烯、丁烯-1等组分均是重要的化工原料,如何高效利用此部分资源已成为“提质增效”的核心效益点[7~9]。

1 混合C4加工路线

1.1 传统混合C4加工路线

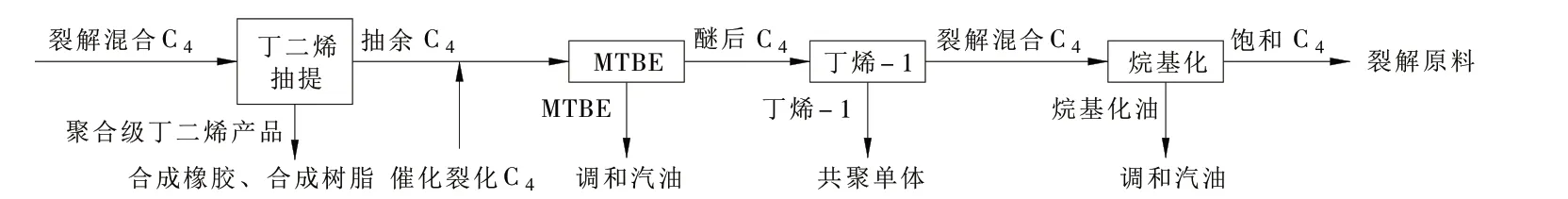

传统混合C4的利用主要包括燃料和化工2个方面,燃料方面主要是生产甲基叔丁基醚(MTBE)和烷基化油作为汽油调和组分,化工方面主要利用丁二烯做合成橡胶、合成树脂的原料和丁烯-1做共聚单体。

蒸汽裂解的混合C4中含有大量的丁二烯,丁二烯会对下游叠合、烷基化等工艺产生不利影响,同时丁二烯又是合成橡胶、树脂等重要化工品的主要原料,因此一般先通过丁二烯抽提装置将丁二烯分离出来。抽余C4和催化裂化C4,其中的异丁烯与甲醇进行醚化反应,生成的MTBE作为汽油调和组分。醚后C4进入丁烯-1装置中进行提纯,得到聚合级的丁烯-1作为生产聚乙烯的共聚单体,剩余C4用于烷基化油的生产。在烷基化装置中异丁烷与烯烃进行反应,生产烷基化油作为汽油调和组分。经过烷基化反应的混合C4中,不含烯烃组分,同时正丁烷比例较高,是理想的蒸汽裂解原料。流程见图1。

图1 传统混合C4加工流程

1.2 新兴混合C4加工路线

随着催化剂研发、新工艺技术的展以及MTBE前景的不确定性,促进了C4资源利用的优化整合,新兴了一些C4资源利用的新工艺、新组合。如异丁烯叠合加氢制异辛烷、C4烃制甲基丙烯酸甲酯(MMA)、正丁烯分为1-丁烯、顺-2-丁烯和反-2-丁烯,生产仲丁醇、甲乙酮、环氧丁烷、异丁烯、醋酸等,极大的丰富了C4资源下游产业链[10]。

异丁烯选择性叠合加氢生产异辛烷的技术可以利用现有的MTBE装置进行改造,投资成本低,生成的异辛烷是理想的汽油调和组分。但在炼化一体化企业中,选择性叠合技术由于异丁烯反应不如MTBE反应完全,而异丁烯(沸点-6.896℃)又与丁烯-1(沸点-6.25℃)的沸点接近,给后续分离出聚合级丁烯-1做共聚单体造成一定的困难。

2 烯烃催化裂解(OCC)工艺原理

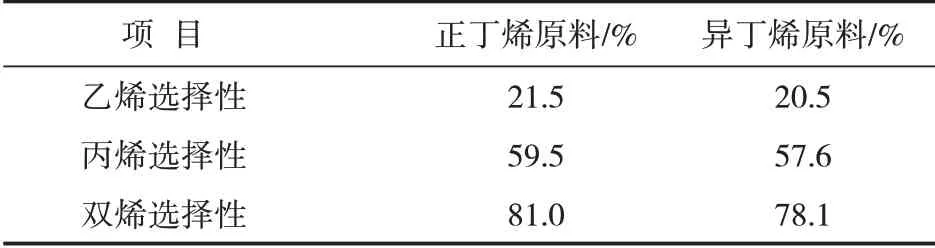

烯烃催化裂解(OCC)制丙烯技术的基本原理是利用具有独特择型性和酸性的催化剂,有选择地把低碳烯烃通过裂解、氢转移、聚合等多种反应转化为C1~C10的多种产物,并抑制副反应的发生,提高丙烯、乙烯的选择性,其反应原理见图2,双烯选择性见表1。

表1 OCC双烯选择性

图2 OCC反应原理

3 烯烃催化裂解(OCC)流程设置

烯烃催化裂解(OCC)是利用了混合C4+原料中所含的烯烃,在分子筛催化剂的作用下将其裂解为丙烯、乙烯等附加值高的组分,然后通过压缩机增压后进入分离单元进行粗分,分别获得粗丙烯、混合C5等产品,粗丙烯送至乙烯或MTO分离单元精制得到乙烯、丙烯产品。

OCC装置分为3个部分,第1部分为催化裂解反应/再生单元,第2部分为压缩单元,第3部分为预分离单元。

反应单元包括原料汽化、反应器进/出物料换热、反应器进料加热、催化裂解反应、反应产物冷却以及再生系统等部分。原料混合C4+液相送至本装置的原料缓冲罐,采用蒸汽作为热源,加热汽化。汽化后的原料和循环料混合后送至反应产物进/出料换热器与反应器出口物料换热,然后再通过加热器加热到反应所需温度后进入反应器进行催化裂解反应。反应器出口产物和反应进料换热后,进一步与压缩凝液换热,最后利用冷却水冷却至压缩机入口所需的温度,进入压缩单元。

反应系统采用连续切换再生的方式运行,因此反应器进/出料换热器、进料加热器、反应器均采用1开1备的操作方式。压缩单元主要为反应产物压缩机系统及再生氮气循环压缩机系统。通过反应产物压缩机,反应气相产物被增压后送至分离单元,压缩机段间凝液经泵送至分离单元。OCC装置流程见图3。

图3 OCC装置流程

烯烃催化裂解(OCC)技术可根据全程总流程,与乙烯蒸汽裂解及重油催化裂解(DCC)等装置联合,并相应的设计不同的流程,包括:原料预处理流程等。OCC反应产物分离流程通常仅包括预分离单元,即仅分离出粗丙烯,聚合级乙烯、丙烯等产品依托乙烯、MTO等装置的深冷分离单元获得。如果没有深冷分离单元可依托,目前已开发出适应OCC特点的乙烯丙烯精制技术,可以实现低能耗低投资非深冷,获得聚合级乙烯、丙烯产品。

烯烃催化裂解(OCC)与乙烯蒸汽裂解装置耦合,可以在不扩大乙烯装置规模情况下,利用现有资源,将抽余C4转化为丙烯、乙烯,并且分离部分可以与乙烯装置深冷分离部分进行深度融合。

烯烃催化裂解(OCC)与MTBE、烷基化等生产汽油调和组分的装置耦合,可以提高企业对市场的适应性,灵活调整燃料油与化工品的生产比例。尤其是在乙醇汽油没有全面推广实施的情况下,根据汽油池中的氧含量,部分C4中的异丁烯与甲醇进行醚化反应生产MTBE,可以发挥甲醇价格低的优势,将其转化为高附加值的汽油调和组分。

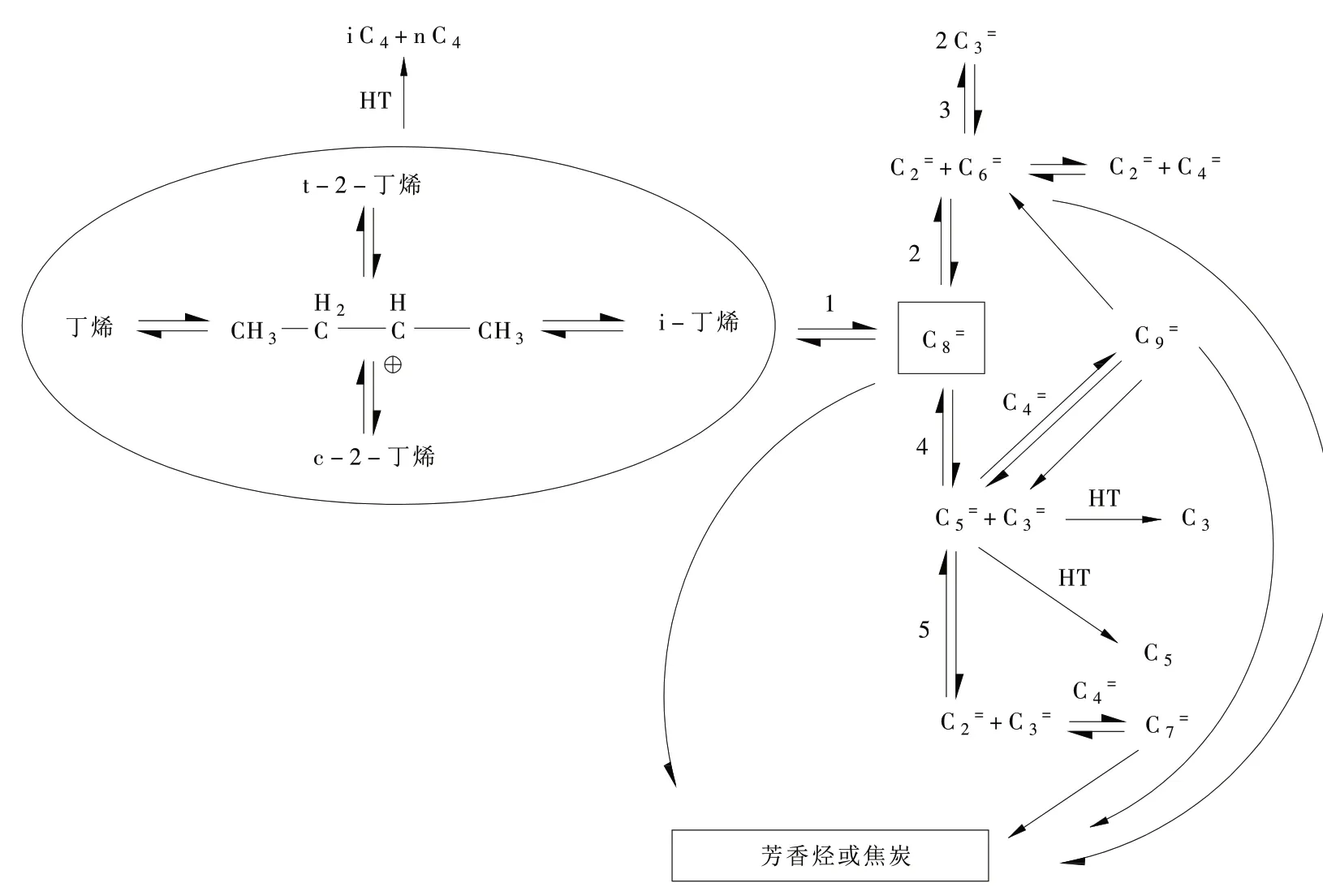

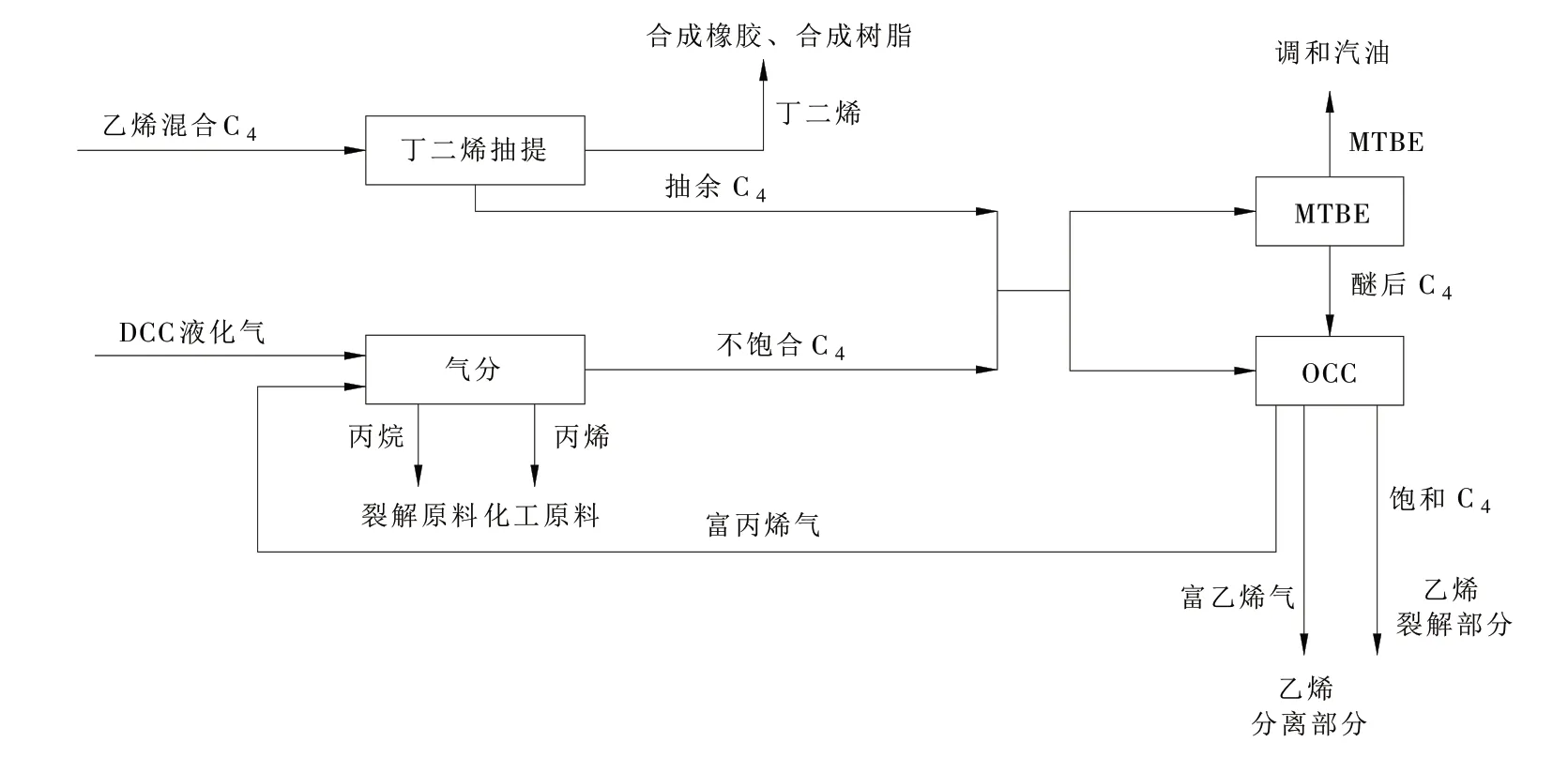

烯烃催化裂解(OCC)与催化裂化或者催化裂解装置耦合,可以降低汽油中的烯烃含量。催化汽油中C5组分烯烃含量较高,约占45%~50%,将该部分C5组分与混合C4共同经过OCC装置处理,不但可以降低汽油池烯烃含量,而且同时增产丙烯、乙烯等化工原料,有利于向化工型企业转型。尤其是与催化裂解(DCC)的组合工艺,打破了传统炼化一体化企业炼油、化工相对独立的局面,在蒸汽裂解之外,开辟了新的C2、C3烯烃的主要生产途径,以千万吨原油1次加工能力计,DCC+OCC的组合可以增产一百多万吨丙烯、乙烯化工原料。最大化生产化工原料C4的生产流程见图4。

图4 最大化生产化工原料C4生产流程

4 结论

国内成品油呈现过剩的趋势,同时在新的环保要求下,传统C4资源的加工路线,尤其是MTBE工艺的前景存在不确定性,急需探索更加环保、高效的工艺将大量的C4资源转化为高附加值产品。

重烯烃催化裂解(OCC)工艺可以将有竞争力的石化企业C4、C5烯烃高选择性的转化为丙烯、乙烯的技术路线。对于炼化一体化企业,统筹C4、C5资源,在与蒸汽裂解、催化裂解、MTBE、烷基化、丁二烯抽提等装置进行优化整合后,可达到资源充分利用、节能降耗、增产化工原料的效果。实现传统燃料型企业向化工新材料和高端化学品领域转型发展,提高产品对市场的适应能力,降低生产成本,实现企业效益最大化。