基于双组分结构的高油酸花生荚果干燥动力学研究

2021-08-30陈鹏枭王殿轩王晨光朱文学迟晓元

陈鹏枭 王殿轩* 王晨光 朱文学 迟晓元

(1.河南工业大学粮油食品学院,河南 郑州 450001;2.中央储备粮临沂直属库有限公司,山东 临沂 276004;3.山东省花生研究所,山东 青岛 266100)

花生是世界上重要的油料作物和经济作物,随着世界人口的增长和人类消费水平的提高,人类对花生的需求量迅速增长[1-5]。花生中含有多种营养物质,如蛋白质、胆碱、多种维生素、碳水化合物、不饱和脂肪酸以及多种矿物元素等。有资料显示,经常食用花生,可抗老化、防早衰、预防肿瘤等[6-8]。花生田间收获后若干燥处理不及时,易感染黄曲霉菌,进而霉变产生黄曲霉毒素等有毒物质,造成一定经济损失。据统计,每年因干燥不及时对花生产业造成的损失约占花生总产量的13%,损失金额高达10亿元[9-11]。因此,花生收获后及时干燥是确保花生品质、防止霉变、保证花生后期储藏品质与加工品质必不可少的关键步骤[12]。

在花生干燥基础研究方面,国内外专家均做了许多工作[13-16]。Siddique等指出,花生田间收获后,如果不及时干燥,便会因发热而发生霉变、浸油和酸败等变化[17]。一般花生荚果含水量降低至8%即可控制各种霉菌的生长[18],美国花生农民一般采用烘干车进行花生干燥,热风烘干燃料主要为液化气,整体耗能较高[19]。国外学者研究微波真空干燥花生耗能较低,但种子活力随微波干燥速率升高而逐渐降低,而且干燥高水分花生仁会使花生仁中黄曲霉生长水平提高[20]。Mennouche设计的间接太阳能花生干燥装置,避免花生晾晒时受到环境污染(如昆虫、灰尘、雨水等),同时利用太阳能降低了花生干燥的成本[21]。国内对于花生干燥基础研究方面起步较晚,但也作了大量工作。研究发现,干燥介质温度高于52 ℃会使花生种子出苗率低于20%[22-23],花生荚果热泵薄层干燥过程中,风温对花生干燥过程中的影响较为显著,且Page方程可用于描述花生干燥过程[24-25]。

近年来,花生干燥方面的研究多为干燥温度、速率、方式对花生品质与功能特性影响的研究,而关于花生各组分的水分变化研究较少。本文以开农1760高油酸品种为研究对象,选取热风温度45、40、35、30 ℃,风速0.7、0.3 m/s的工况,研究干燥过程中花生荚果各组分(花生荚果、花生仁、花生壳)水分变化规律,探寻高油酸花生干燥最佳工艺,为高油酸花生的有效干燥、干燥过程中能源的科学利用和花生专用烘干设备的研制提供理论依据。

1 材料与方法

1.1 试验材料

试验用高油酸型花生荚果为2019年9月收获于开封市未经晾晒的新鲜花生,品种为开农1760,该品种油酸含量76.4%,亚油酸含量6.61%,油亚比值(O/L)11.6∶1。试验开始前,挑选大小均匀且果仁饱满的花生荚果,除去其表面附着的泥土(未用水洗),装入自封袋,储藏于4 ℃冰箱中备用,试验前及时测定花生荚果水分。

1.2 试验装置

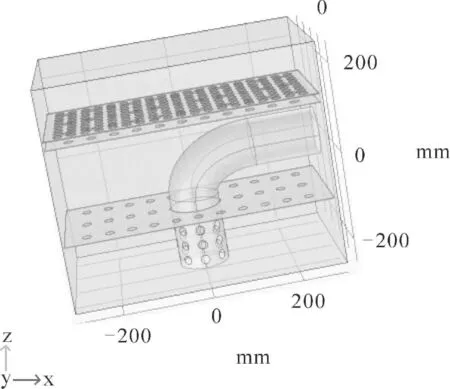

试验采用600 mm×400 mm×500 mm,壁厚7.42 mm,具有耐燃性的有机玻璃箱体作为花生干燥室。在距箱体底部240 mm 高度处为圆心做一直径112 mm 的圆孔,作为热风管道接入口。在距箱体底部356、166 mm 处各放置一套聚乙烯网布(80目)与PP 板(开孔率45%)间隔放置的组合板(每套组合方式为2 层聚乙烯网布、3 层PP孔板),干燥室热风管道开口向下、管道侧面开孔出风,以使箱体内部各处气流均匀。箱体外部采用隔热棉(丁腈橡胶材质)包裹,避免热风在接触到干燥物料之前经由干燥室四周与干燥箱外空气进行热交换。在距箱底100 mm 高度处设置长560 mm、宽420 mm 的孔边长1 cm 的不锈钢网用以放置花生果样品(图1)。

图1 花生通风干燥试验装置Fig.1 Device for peanut ventilation drying test

1.3 试验方法

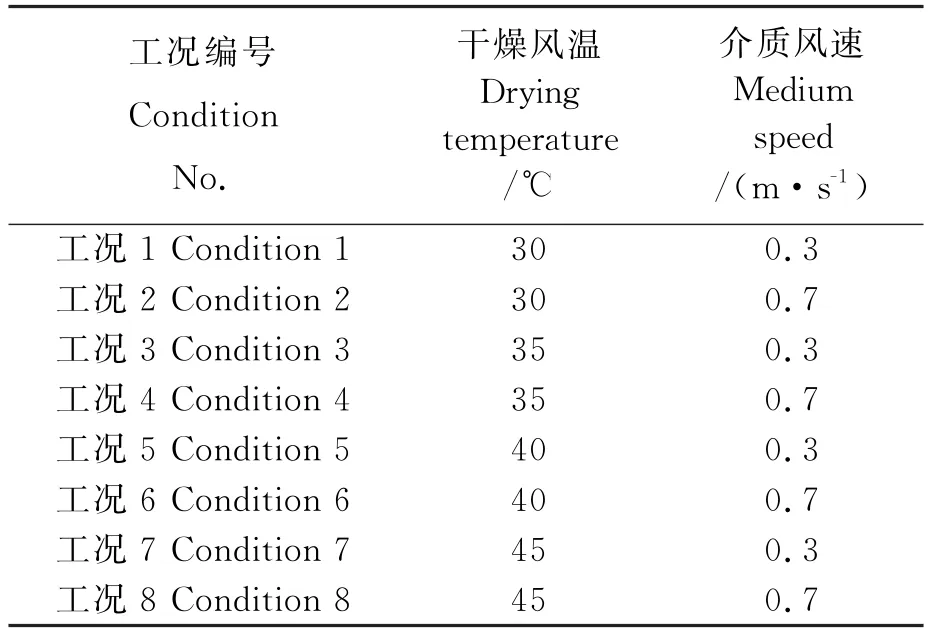

取4 ℃冰箱中储藏的新鲜花生,待温度恢复至室温后,将花生荚果单层平铺于网架上,采用的干燥工况如表1所示。每小时取5颗花生荚果,测定花生荚果、花生仁、花生壳水分,水分含量采用GB5009.3-2016食品中水分的测定方法进行测定,直至花生荚果水分含量降至10%以下结束取样。

表1 干燥工况表Table 1 Drying wind conditions

2 结果与分析

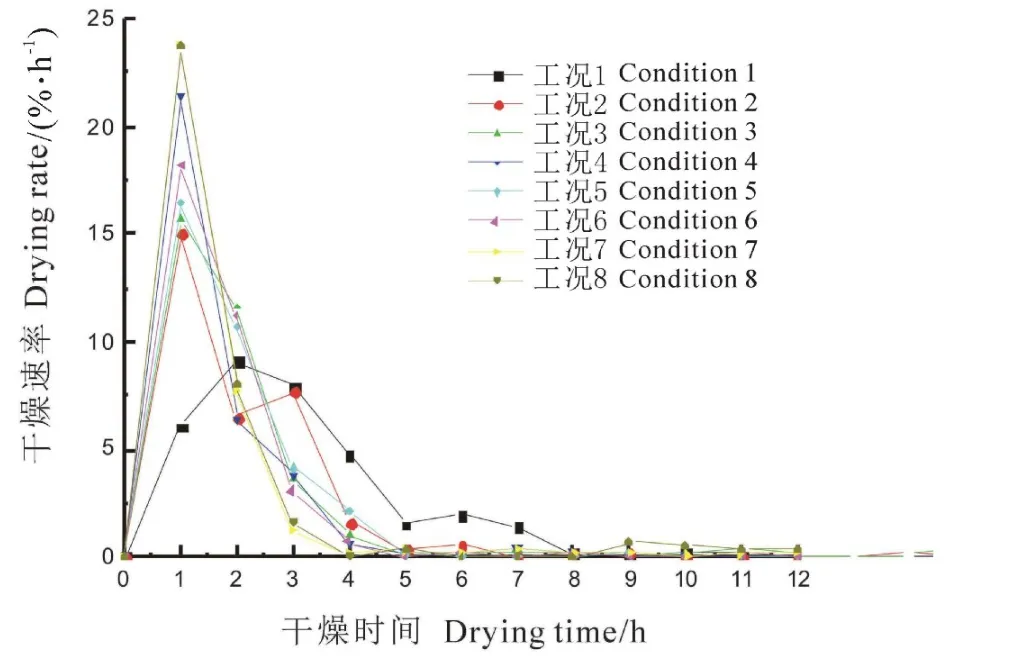

2.1 不同干燥条件对高油酸花生壳干燥特性的影响

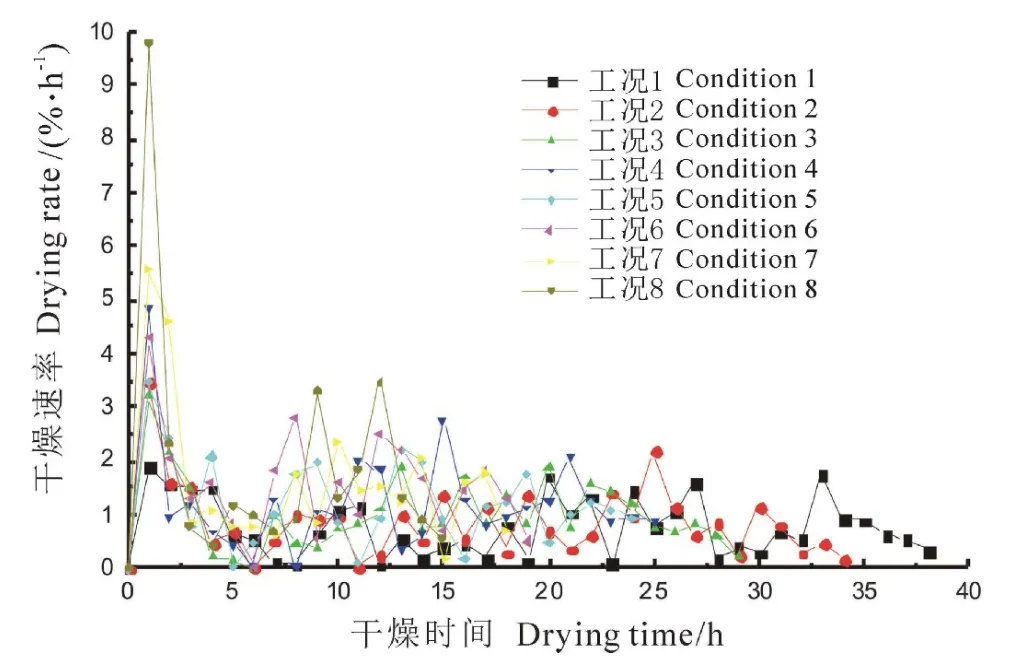

图2可知,花生壳干燥至15%含水量以下工况1用时6 h,其他均低于4 h,说明工况1干燥效率最差。在风速一定的情况下,干燥温度越高,干燥至终点用时越短,风温在45 ℃下仅用时17 h,较工况1降低了55.26%,风速的增大同样减少了干燥总时间。与此同时,花生壳干燥至含水率10%~12%会出现一个较长时间的水分平衡期,风温风速的增大均会显著减少水分平衡期时长。花生壳干燥速率曲线表明(图3),花生壳干燥过程前4 h速率较高,随后逐渐降低,这是因为花生壳的结构为孔隙较大的纤维组织,壳内水分容易散失。风温风速的增加会增大花生壳的干燥速率,说明干燥介质温度的升高、流动性加快,使得干燥介质与样品间的温度梯度增大,物料内水分子运动加快、扩散能力加强,从而加快了干燥过程。

图2 各工况下高油酸花生壳含水率变化曲线Fig.2 Variation curve of water content in high oleic acid peanut shell under various drying conditions

图3 各工况下高油酸花生壳含水率下降速率变化曲线Fig.3 Variation curve of decreasing rate of moisture content in high oleic acid peanut shell under various drying conditions

2.2 不同干燥条件对高油酸花生仁干燥的影响

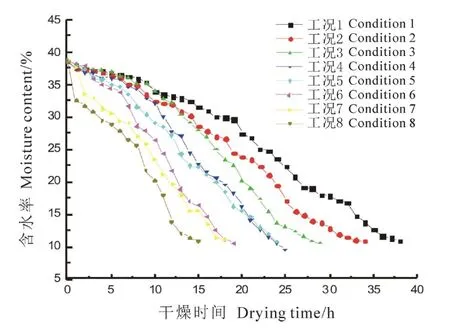

图4可看出,工况1至工况6的干燥条件下,干燥前7 h,花生仁含水率下降较慢,随着干燥的进行,花生仁含水率下降变快;工况7和工况8干燥条件下的花生仁含水率呈快—慢—快的变化趋势,最终各工况花生仁含水率下降速率趋于平缓。当风速一定时,在一定范围内,风温越高,高油酸花生仁含水率下降越快,干燥时长越短。对比花生壳干燥过程,花生壳水分在前5 h快速脱除,之后逐渐到达平衡水分;而花生仁的含水率下降较慢,没有明显的快速失水期,这是由于花生壳与花生仁结构组分不同,花生仁富含蛋白质,蛋白质为亲水物质,所以花生仁较花生壳难以干燥。

图4 各工况下高油酸花生仁含水率变化曲线Fig.4 Variation curve of water content in high oleic acid peanut kernel under various drying conditions

从图5可知,风速越高,高油酸花生仁的干燥速率越快。这是由于风速增加,花生表面与热风之间的对流传质系数增加,质量传输速度加快,干燥介质与花生仁之间的水分梯度变大,加大了水分从花生仁内部向外迁移速度。分别对比工况2与工况3,工况4与工况5和工况6与工况7,均显示出高温低风速较低温高风速干燥速率更快,干燥至终点用时更短。因此,花生仁干燥过程风温比风速对花生仁含水率变化速率的影响更显著。

图5 各工况下高油酸花生仁含水率下降速率变化曲线Fig.5 Variation curve of decreasing rate of moisture content in high oleic acid peanut kernel under various drying conditions

2.3 不同干燥条件对高油酸花生荚果干燥的影响

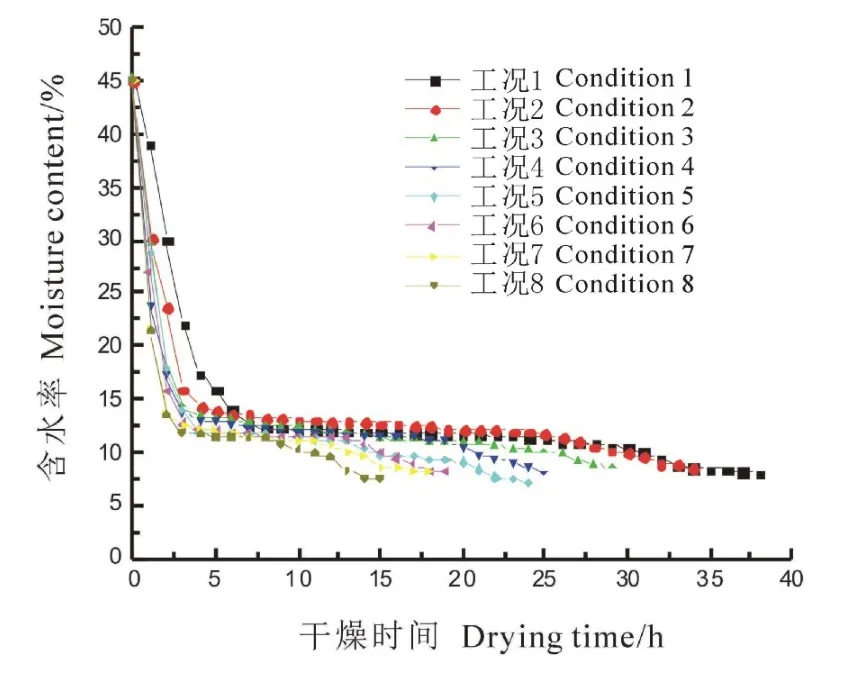

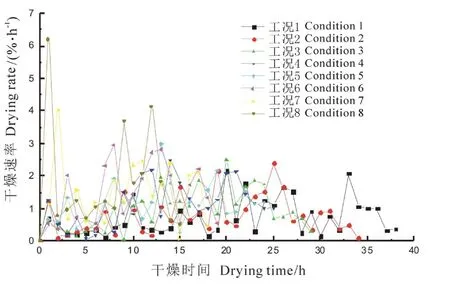

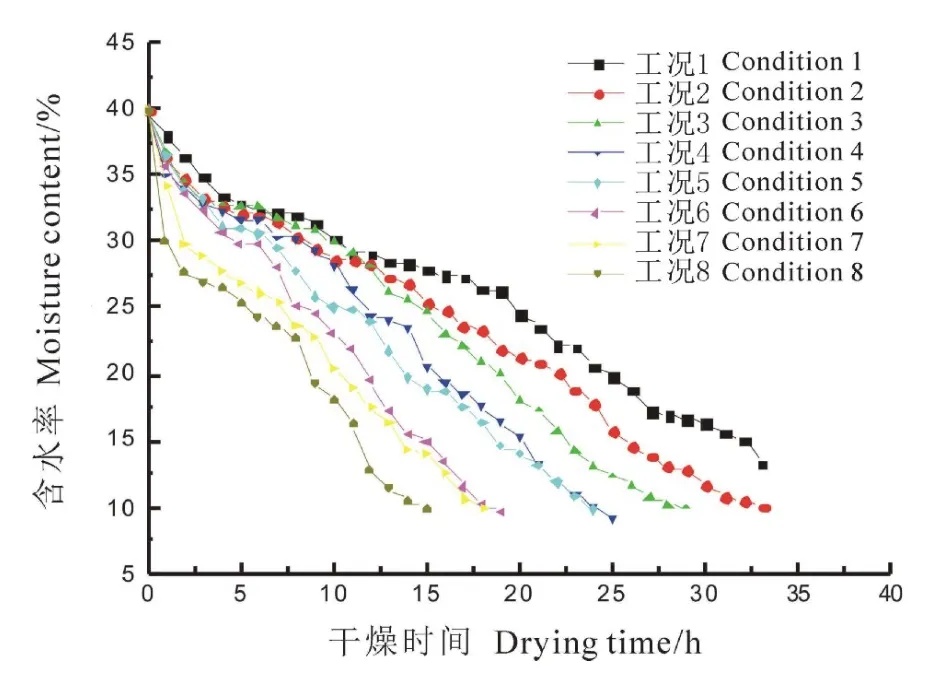

图6表明,干燥前3 h花生荚果含水率下降较快,随后一段时间趋于平稳。这是因为干燥前期,热风与花生壳发生对流传热传质,由于花生壳质地相对花生仁疏松多孔,较易失水,所以花生壳迅速升温失水,花生仁质地较密,又为油料作物,其传质速度较慢;另外,花生仁与花生壳之间主要为扩散传热传质,壳仁之间物性以及主要热质传递方式的不同导致壳仁失水速率的差异;又因花生壳在花生荚果质量中占比较小,遂出现了花生荚果干燥初期,含水率下降较快,随着干燥进行,其含水率下降变缓的现象。从干燥时长来看,6、7、8三种工况干燥用时较短,在不影响花生荚果干燥品质的前提下,可作为花生通风干燥工艺的优先选择。

图6 各工况下高油酸花生荚果含水率变化曲线Fig.6 Variation curve of water content in high oleic acid peanut pod under various drying conditions

从高油酸花生荚果整个干燥过程来看,由于花生壳、仁两组分物性不同,在干燥前期花生壳水分迅速减少,达到平衡含水率附近,而花生仁含水率接近均匀下降,这说明此阶段花生荚果水分散失主要来自花生壳的干燥,且花生壳的干燥较易;在干燥后期,花生壳达到平衡含水率,花生仁持续干燥,说明高油酸花生荚果后期的干燥主要是花生仁的干燥。该结论说明高油酸花生荚果两组分之间的干燥过程差异较大,将该干燥过程分为两部分,有利于继续探究花生荚果干燥过程湿热传递机理。

图7 各工况下高油酸花生荚果含水率下降速率变化曲线Fig.7 Variation curve of decreasing rate of moisture content in high oleic acid peanut pod under various drying conditions

3 高油酸花生薄层干燥模型的构建

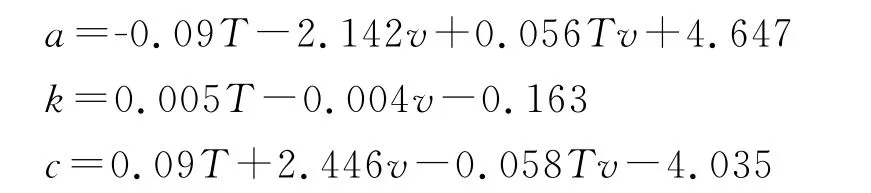

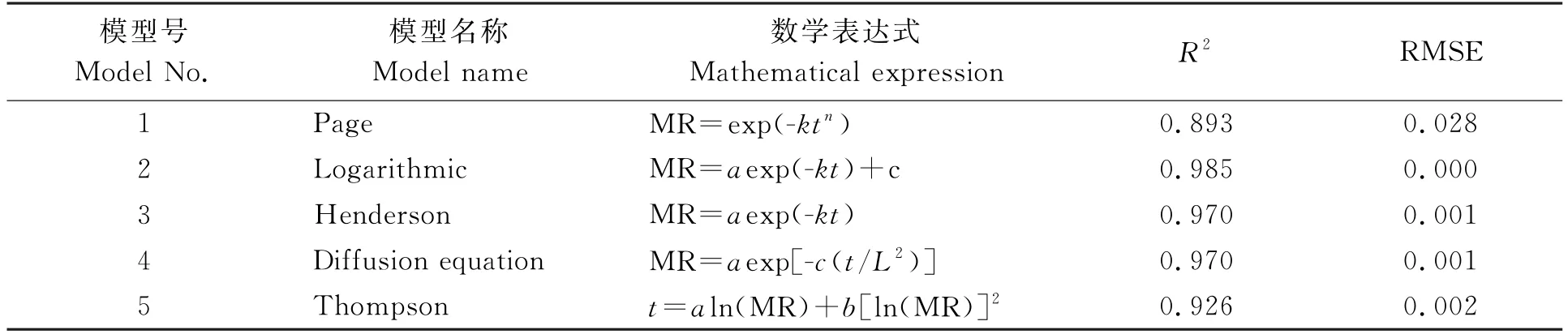

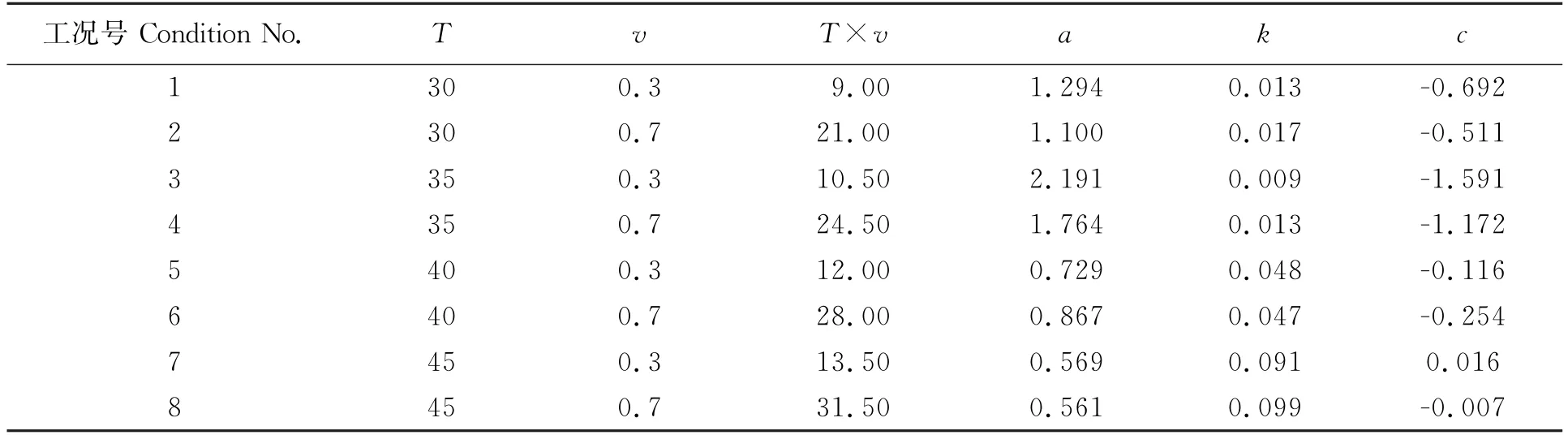

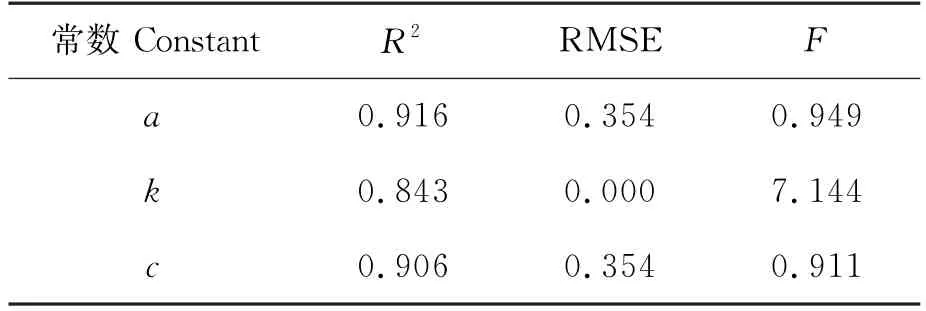

结合工况1的花生荚果干燥数据,构建高油酸花生荚果薄层干燥模型。选用5种常见的干燥模型进行高油酸花生干燥动力学研究,模型如表2、表3所示。以判定系数(R2)及均方根误差(RMSE)来衡量数学模型与试验数据的匹配程度。其中R2值越大,RMSE值越小,则表明模型匹配程度越好。从表2可知,Logarithmic模型与试验数据的拟合效果明显优于其他模型。因此选用Logarithmic:MR=aexp (-kt) +c作为干燥模型,将模型各常数与风温T、风速v进行多元逐步回归分析,求得模型各常数与T、v的关系如下:

表2 几种常见的干燥模型与拟合效果Table 2 Several common drying models and their fitting effects

表3 各工况下Logarithmic模型常数Table 3 Logarithmic model constants under various drying conditions

由表4可看出,Logarithmic模型常数的回归结果较为理想,即该模型可描述高油酸花生荚果的干燥过程。

表4 Logarithmic模型各常数拟合效果Table 4 Fitting effect of each constant of Logarithmic model

4 结论与展望

1) 在高油酸花生荚果干燥过程中,风温越高、风速越大,干燥速率越快;相比于风速,风温对干燥速率的影响更为明显。

2) 从干燥时长来看,6、7、8三种工况干燥用时较短,在不影响花生荚果干燥品质的前提下,可作为花生通风干燥工艺的优先选择。

3) 由于花生荚果壳、仁两组分物性差异,两组分的干燥过程水分变化规律差异较大,将该干燥过程分为两部分进行研究,有利于探究花生荚果干燥过程的湿热传递机理。

4) Logarithmic模型可较好地预测干燥过程中的高油酸花生荚果水分变化情况,可作为高油酸花生荚果干燥模型。