5CrMnMo模具钢销盘磨损试验及仿真验证

2021-08-30陈志英曹峰华李英杰包世友

李 禧,张 莹,陈志英,曹峰华,李英杰,孙 彦,姚 硕,包世友

(1.上海工程技术大学 材料工程学院,上海 201620;2.上海工程技术大学 汽车与机械工程学院,上海 201620;3.上海电机学院 机械学院,上海 200245;4.上海斐业机械制造有限公司,上海 201112)

0 引 言

5CrMnMo钢是使用广泛的热作模具钢之一,因具有良好的耐磨性和较高的强度而应用于汽车和机械等行业。热作模具钢模具通常需要在一定的载荷下将处于高温的固态金属锻造成形,因而使用寿命较短,失效形式也多种多样,常见的失效形式为磨损、疲劳裂纹、塑性变形及脆性破损等[1]。磨损是导致模具失效的主要因素之一,根据K LANGE等的研究,在锻造时由于磨损造成的模具失效比例占70%[2]。磨损被定义为当接触表面之间有滑动运动时材料的损失或转移,材料的磨损性能受材料表面接触状况、接触温度、压力、磨损系数等因素的影响。一直以来国内外研究者致力于研究材料表面的磨损行为,并逐渐采用有限元方法预测材料的磨损性能[3-7],因此将试验和有限元结合是研究磨损的主要方法之一。

销盘磨损是进行磨损分析和有限元分析的主要试验装置之一,对于销盘试验仿真也是验证试验正确性的手段之一。S A PRIIT PODRA[8]利用AN⁃SYS对滑动磨损进行模拟,并将模拟结果和销盘试验结果进行比较。K K BOSE等[9]基于有限元方法对ABAQUS进行二次开发,并对销盘试验中的滑动磨损进行了模拟,验证了有限元预测磨损的准确性;A A SCHMIDTA等[10]利用ANSYS软件对销盘试验过程进行了模拟,并将模拟结果和试验结果比较,验证了干滑动磨损仿真模型的准确性。

现以热作模具钢5CrMnMo为研究对象,通过销盘试验得到了磨损因子,并对磨损模型进行设定,用以模拟和预测该材料的磨损。同时对球形销-盘试验旋转过程中的磨损情况进行了数值模拟,并将模拟结果和试验结果进行比较,验证了有限元模型的准确性。

1 材料与方法

1.1 Archard磨损模型

磨损引起的表面损伤预测通常使用Archard的磨损理论模型[11],在该模型中,将磨损量定义为与接触载荷、滑动距离以及材料表面硬度有关的函数,即:

其中,dV为磨损体积;dP为接触载荷;dL为滑动距离;H为较软材料的表面硬度;k为磨损因子,为无量纲常数,一般由摩擦磨损试验获得。

dV、dP、dL可表示为:

其中,dW为磨损深度;dA为接触面积;p为接触压力;v为相对滑动速度;dt为滑动时间,将式(2)代入式(1)可以得到下式:

由于材料表面法向压力和相对滑动速度是随时间和位置而变化,对式(3)修改并两边积分后得到一次旋转周期后的总磨损深度:

其中,Wi为i位置在一次旋转后的总磨损深度;pij表示第i位置第j时刻的法向压力;vij表示第i位置第j时刻的相对滑动速度。

1.2 球形销-盘磨损试验

研究使用的材料为应用于热锻模零件的5CrM⁃nMo热作模具钢,主要成分如表1所示。对5CrMn⁃Mo热作模具钢采用调质处理,硬度达到450 HV。磨损试验是在UMT-2高温摩擦磨损试验机上进行,试验时采用球形销-盘法,摩擦球材料为Al2O3,直径为φ10 mm,试样由5CrMnMo热作模具钢制成,尺寸为15 mm×15 mm×5 mm。磨损试验在恒定载荷(50 N)下进行,转速为450 r/min,温度选取为200、300、400、500℃,具体试验条件如表2所示。每次试验前后试样需要在乙醇中进行超声波清洗,然后热吹风机干燥后,使用电子天平测量试样的质量(重复3次取平均值),天平精度为0.1 mg,并记录测量结果。利用Archard磨损模型,将磨损量转化为公式(5)、(6),即可得到磨损量V和磨损因子k。

表2 高温磨损试验条件

1.3 销盘-磨损仿真模型建立

利用有限元软件DeForm-3D对5CrMnMo热作模具钢的高温摩擦磨损过程进行仿真,有限元模型如图1所示。磨损销材料为5CrMnMo钢,该材料的应力应变数据由参考文献[12]获得。对磨损销和磨损盘进行网格划分,并对磨损区域进行网格局部细化,其中磨损销的网格数量为30 000,磨损盘的网格数量为70 000,界面摩擦模型为剪切摩擦模型,摩擦系数由试验得到,磨损模型采用Archard磨损模型。

图1 球形销-盘试验有限元模型

2 结果与讨论

2.1 球形销-盘磨损试验结果

图2所示为5CrMnMo模具钢的磨损因子和平均摩擦系数在不同温度下的变化规律,由图2可知,磨损因子在200~400℃,随着温度的升高,磨损因子呈稳步上升趋势,当温度大于400℃时,磨损因子呈下降趋势;对于摩擦系数,当温度在200~300℃,平均摩擦系数随温度的升高而下降,当温度在300~500℃,随温度的升高,平均摩擦系数呈上升趋势。

图2 磨损因子和摩擦系数在不同温度下的变化规律

2.2 仿真结果

将图2中不同温度下的磨损因子和摩擦系数输入有限元软件中分别进行仿真,得到不同温度的磨损盘的磨损分布情况,如图3所示。从图3可以看到,随着温度的升高,磨损盘的磨损范围在逐渐变大,但是对比仿真后的最大磨损深度发现,在200~400℃,磨损深度随着温度的升高而稳步上升;在400~500℃则不同,磨损深度随着温度的升高而下降,与实际磨损情况一致。图4所示为不同温度下磨损盘在试验和仿真后的最大磨损深度的比较结果,仿真结果和实际磨损结果比较吻合。

图3 不同温度的磨损盘磨损情况

图4 不同温度试验和仿真时的最大磨损深度

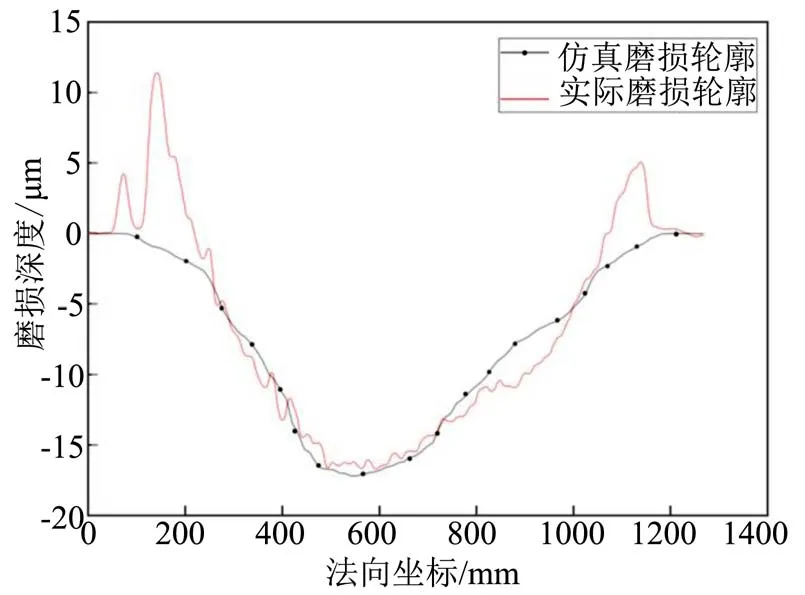

为了进一步验证有限元模型对磨损预测的准确性,通过激光共聚集显微镜对试样磨损后的表面轮廓进行测量,并将测量结果和有限元结果进行对比,利用Origin软件将对比结果拟合成图。图5所示为200℃下试样经过25 min高温摩擦磨损后的磨损轮廓(垂直于滑行方向)与有限元结果的对比。从图5可以看到,有限元结果和实际表面磨损轮廓的形状变化一致,说明建立的球形销-盘有限元模型能准确预测球形销-盘试验的实际磨损过程。

图5 200℃磨损盘表面轮廓对比

3 结束语

对5CrMnMo模具钢的磨损因子进行了研究,并通过球形销-盘磨损试验得到了不同温度的5CrMn⁃Mo模具钢的磨损因子及摩擦因子。通过球形销-盘试验发现,磨损因子及最大磨损深度在400℃达到最高,当温度在400~500℃,磨损因子和最大磨损深度会随着温度的升高而下降。采用DeForm有限元软件对球形销-盘磨损试验进行了数值模拟,并将仿真结果和实际磨损结果进行对比,发现基于Archard磨损模型建立的有限元模型能准确预测球形销-盘磨损试验的磨损情况。