220 t级补燃循环氢氧发动机推力室研制

2021-08-30丁兆波王天泰杨继东孙纪国龚杰峰

丁兆波,刘 倩,王天泰,杨继东,孙纪国,龚杰峰

(北京航天动力研究所,北京 100076)

0 引言

“航天发展,动力先行”,为全面提升我国进出空间、利用空间的能力,开展重型运载火箭发动机的研制势在必行。高压补燃循环氢氧发动机具有大推力、高比冲等系列优点,是未来载人登月和深空探测重型运载火箭上面级的首选动力。推力室作为220 t高压补燃氢氧发动机的核心部件,用于实现能量转化产生推力。为了满足真空比冲指标要求,推力室燃烧效率需达到99.5%以上,这一指标已经达到了国内外氢氧发动机的最高水平。同时,相比现役某型大推力氢氧发动机,220 t补燃循环氢氧发动机推力室室压和流量均成倍增加,且为气氢、液氧和富氢燃气三股介质组织燃烧方式,大流量大尺度下有效组织推进剂的雾化、均匀混合、燃烧室高效燃烧、大幅变推及稳定燃烧等都变得更加困难。220 t氢氧发动机采用了补燃循环系统技术和推力室分流冷却技术方案,身部热防护难度大幅增加。

为了达到高的比冲性能指标要求,220 t氢氧发动机推力室面积比达到100,喷管长度达3.5 m,是世界上尺寸最大的氢氧发动机喷管。借鉴国外成熟型号的设计经验,喷管拟采用再生冷却+气膜冷却的分段式结构,以大幅降低结构质量,但需要在关深阶段深入研究如何达到热防护和结构质量的最优化。

220 t高压补燃循环氢氧发动机推力室额定工况下室压高达18 MPa,需要深入开展推力室结构优化设计,以满足结构强度大幅提高的需求。此外,为满足发动机混合比调节范围±5%、推力调节范围60%~100%的要求,推力室在极限混合比和室压下稳定可靠工作的技术难度也相应大幅增加。通过对高压大流量补燃推力室国内外技术发展情况进行综合分析,得出以下结论,具体参数如表1所示。

表1 补燃循环氢氧发动机推力室方案对比

1)喷注器均采用四底三腔结构,且通常氢腔在靠近面板侧,对面板进行冷却;采用燃气腔在上的方案可以避免氧喷嘴过长及受到燃气高速热冲击,从而防止喷嘴高周热疲劳的发生。

2)喷注器普遍采用同轴直流式喷嘴、同心圆排列的结构;高压补燃循环发动机推力室的氢/富氢燃料温度均较高,不易发生燃烧不稳定问题。

3)主燃烧室一般采用再生冷却方案,通常内壁采用铜合金铣槽内壁、外壁为电铸镍、扩散钎焊或热等静压外壁,辅以低混合比边区、膜冷却、隔热涂层等。

4)喷管延伸段型面一般采用抛物线、截短理想等造型;喷管冷却方案主要有再生冷却和排放冷却两种方案,补燃循环一般采用再生冷却方案。

5)大面积比喷管段趋向于采用引入超音速气膜冷却的金属薄壁喷管方案。

相对于现有国内外高压大流量推力室,220 t补燃循环氢氧发动机推力室技术指标显著提高,其中设计总流量516.3 kg/s,约为RD—0120的1.2倍,约为SSME的1.1倍,是当今世界上流量最大的一款氢氧推力室。设计室压18.3 MPa,略低于RD—0120和SSME。220 t补燃循环发动机推力室为重型补燃发动机中唯一一款上面级发动机,喷管面积比取为100,约为RD—0120的1.2倍,约为SSME的1.4倍,设计制造难度大幅度增加。220 t补燃循环氢氧发动机推力室在流量、制造等方面均实现了跨越式提升。

1 基本技术方案

220 t氢氧发动机推力室基本技术方案如下:推力室主要由头部、身部、喷管上段和喷管下段组成,头部和身部的连接采用电子束焊接结构,身部与喷管上段、喷管上段与喷管下段的连接均为法兰结构。推力室头部采用四底三腔平顶式结构,采用同心圆排列的大流量同轴直流式喷嘴,不设置专门的燃烧稳定装置;采用较高的喷嘴压降以适应变推力工况。

推力室身部采用变肋宽变肋高沟槽结构的再生冷却方案,同时辅以镀镍层和边区低混合比喷嘴、气膜冷却进行热防护,燃烧室内外壁采用锆铜内壁+电铸镍外壁结构。喷管型面采用Rao氏型面,喉部下游半径取0.4倍喉部半径,长度取80%锥形喷管。喷管采用上下段分段式结构,上段采用再生冷却,下段采用气膜冷却。推力室点火采用火炬电点火方式。该方案汲取了国内外相关氢氧推力室的研制经验,符合我国目前的设计、工艺水平,具备一定的先进性。通过相关关键技术攻关,研制风险可控,能够满足系统的设计要求。

2 关键技术解决途径与仿真研究验证

2.1 高效变工况四底三腔喷注器技术

为突破高效变工况补燃发动机推力室喷注器技术,创新设计实现了一种大流量液氧/燃气/气氢三组元四底三腔喷注器,如图1所示。

1-氧集合器;2-三底;3-燃气腔整流栅;4-燃气顶盖; 5-二底;6-氢集合器;7-喷嘴组件;8-发汗面板。图1 推力室头部结构示意图Fig.1 Thrust chamber head structure

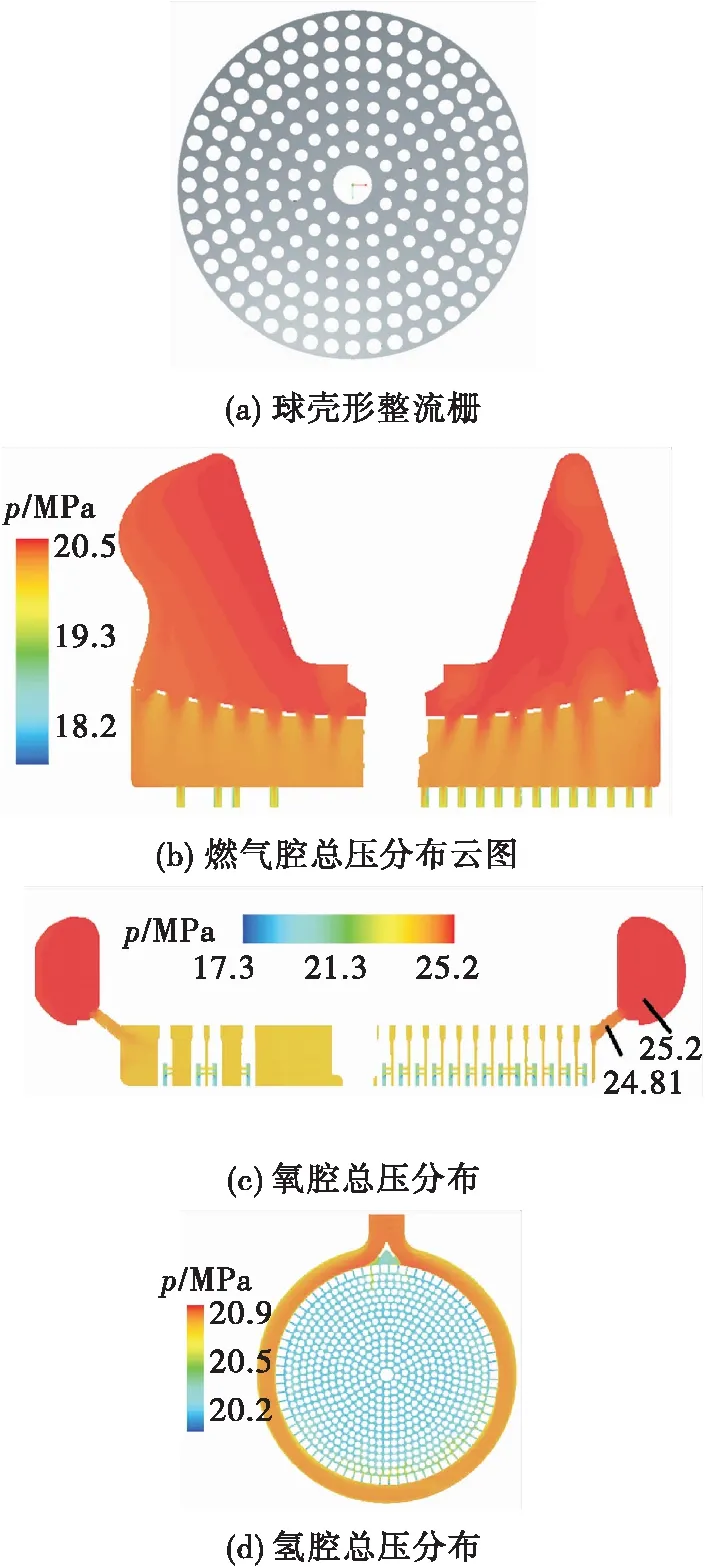

通过三组元喷嘴的组合设计,实现了高效稳定燃烧,解决了SSME和LE-7A采用氧腔在上方案多次出现的高温燃气冲击下喷嘴高周疲劳断裂问题。推力室燃气腔设置球壳形整流栅(图2(a)所示);推力室氧腔由三底和二底组成,为单入口,氧集合器入口为喇叭口并设置导流片;推力室氢腔由二底和一底组成,为单入口,氢集合器入口为喇叭口并设置导流片。仿真结果表明:

1)通过优化整流栅上孔数量及分布,确保整流栅压降损失满足设计参数要求,如图2(b)所示。

2)通过优化氧腔径向孔数量、径向孔倾斜角度等,使氧腔总压损失控制在设计参数要求以内,如图2(c)所示。

3)通过优化氢腔导流片结构,使总压损失控制在设计参数要求以内,如图2(d)所示。

图2 头腔流场仿真计算Fig.2 Flow field simulating calculation in head cavity

4)喷注器燃气喷嘴、氧喷嘴和氢喷嘴的喷嘴出口流量均匀性均控制在±4.5%以内,可以保证推进剂较均匀的混合。

2.2 大流量推力室稳定燃烧技术

国内外研究证明,较高的燃料温度、喷嘴压降和喷注速度比可以有效保证氢氧推进剂稳定燃烧。220 t补燃发动机推力室燃料为高温富氢燃气和高温氢气,其喷前温度远远超过不稳定边界温度(195 K);推力室选择了较高的氧喷嘴压降,确保在推力调节60%~100%范围内,能保证推力室燃烧稳定;推力室喷嘴的喷注速度比选择与RD—0120等喷注速度比相当。最终,通过合理设计喷嘴结构,实现喷嘴与燃烧室声学错频。

通过仿真和试验可知,如图3所示,优选氧喷嘴的声学频率为6 345~6 554 Hz。推力室喷嘴频率与燃烧室各振型错开,可有效避免喷注耦合不稳定燃烧。

图3 喷嘴声学频率Fig.3 The acoustic frequency of nozzle

2.3 大热流身部热防护技术

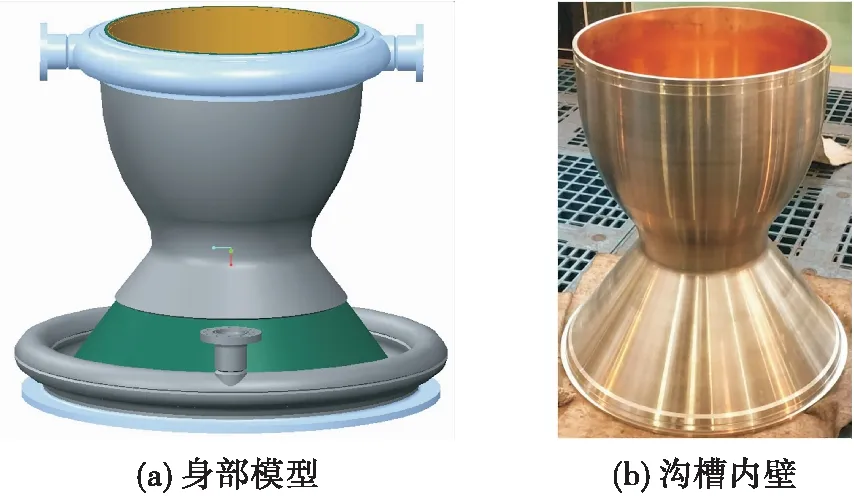

为突破大热流身部热防护技术,在国内氢氧发动机推力室上首次成功实现了一种边区低混合比+气膜冷却+再生冷却的组合热防护方案,并通过快速电铸和扩散钎焊两种工艺实现了身部外壁的快速成型,如图4所示。

图4 身部结构Fig.4 The structure of body

为进一步提高推力室身部冷却可靠性,对影响冷却通道内冷却剂流量分布均匀性的进出口集合器进行了结构优化设计,确定了进出口集合器两容腔两次均压的设计方案。仿真结果如图5所示,结果表明:

图5 身部流场计算Fig.5 Flow field simulating calculation in combustion chamber

1)推力室身部在额定工况、燃气侧高边区当量混合比(工况1)、108.5%工况(工况2)、60%工况(工况3)下冷却剂流量周向均匀性偏差均小于±5%;

2)内壁最高气壁温约732 K,满足材料使用要求。

2.4 高效率喷管造型技术

利用二维仿真计算方法对比分析了抛物线型面(TOP)、截短理想喷管型面(TIC)和RAO氏最大推力型面这3种型面,综合考虑喷管性能、流动分离特性、质量等,并结合以往型号设计经验,最终确定了220 t补燃发动机喷管型面采用应用较成熟的RAO式造型。

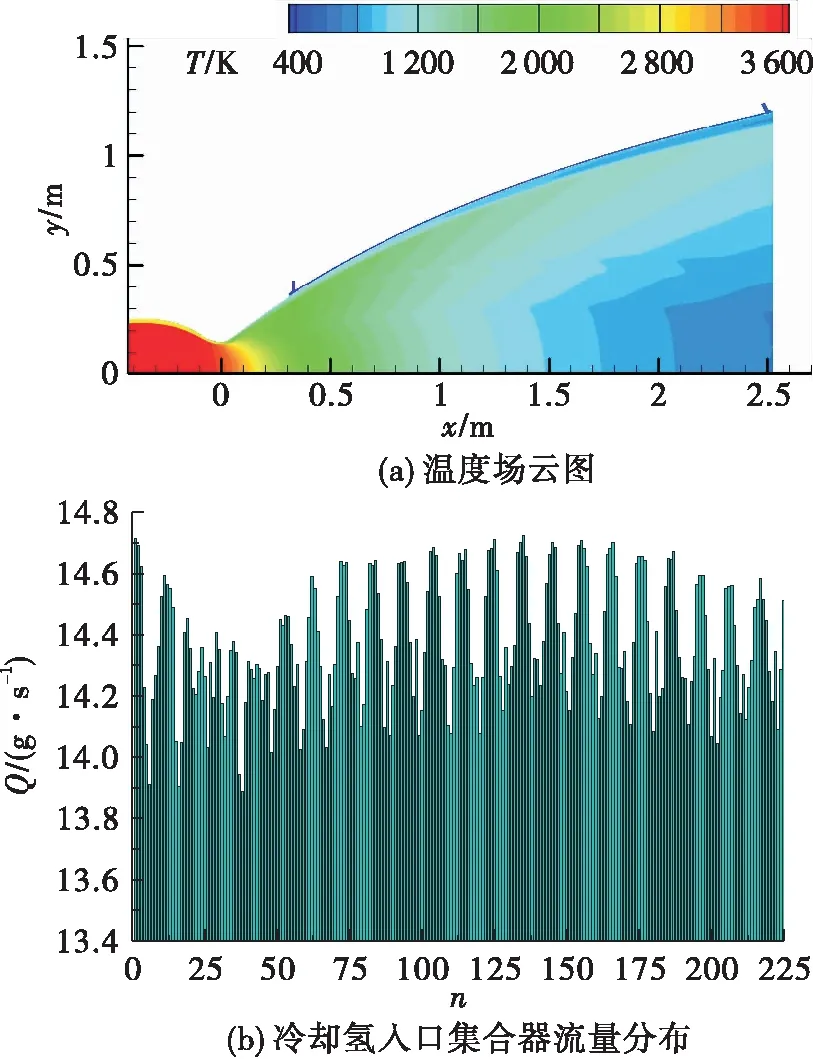

为研究大面积比喷管附面层对喷管性能的影响,分别对附面层修正前后喷管比冲性能进行了二维流场仿真计算(见图6),结果表明:①附面层修正对喷管的比冲提升的幅值很小(增加约0.1%),所以不考虑对型面进行附面层修正;②仿真计算表明喷管效率为97.52%(该值的准确性待后续研究和试验验证),满足推力室设计要求。

图6 流场计算马赫数云图Fig.6 Flow field simulating calculation Ma in nozzle

2.5 大尺寸高效再生冷却喷管技术

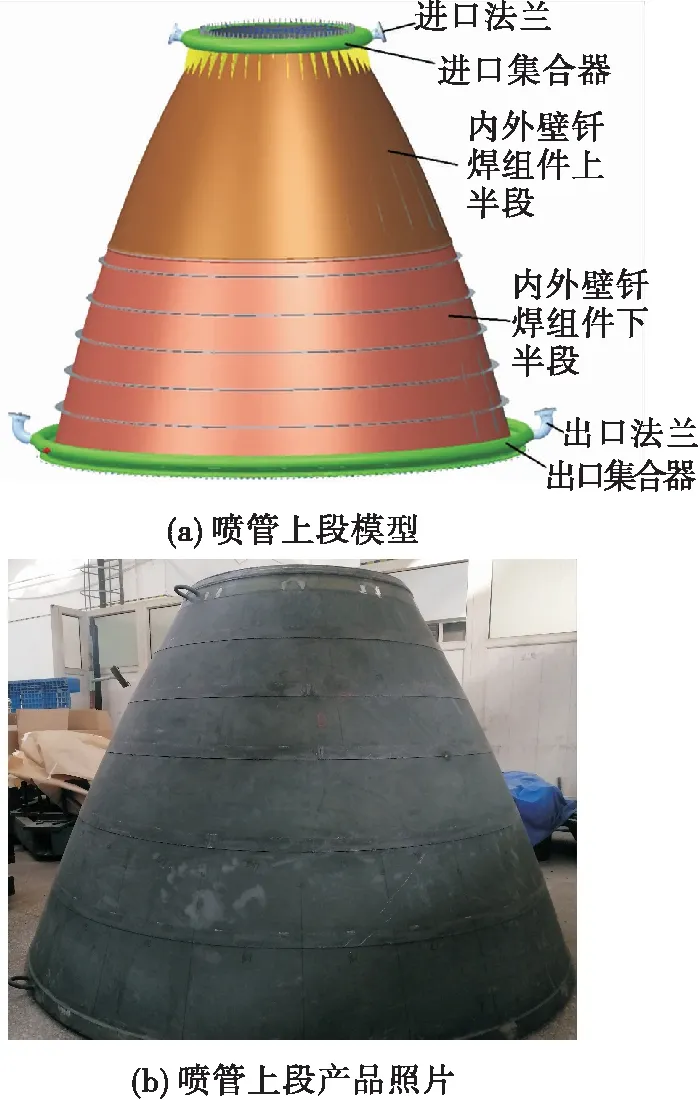

为突破大尺寸高效再生冷却喷管技术,喷管上段采用铣槽式再生冷却方案,首次将扩散钎焊工艺应用于氢氧发动机喷管内外壁连接,冷却通道结构采用等肋宽、等肋高的形式。为了提高各冷却通道流量均匀性,采用两进两出的结构方案,且在入口集合器内设有均流板等均流措施,如图7所示。

图7 再生冷却喷管结构Fig.7 The structure of above section of nozzle

仿真结果表明:

1)各通道流动均匀性较好,满足使用要求,如图8所示;

图8 再生冷却喷管仿真计算Fig.8 The simulation of above section of nozzle

2)喷注器采用边区低混合比方案比均一混合比方案端头处温度减小了140 K,可有效缓解端头处温度过高带来的结构强度问题。

2.6 大尺寸单壁气膜冷却喷管技术

为突破大尺寸单壁气膜冷却喷管技术,首次设计了超音速气膜冷却结构,以满足喷管冷却效果、气膜均匀性和结构工艺性的多方面要求。在大喷管入口设计了一周360个机加方形小喷管,用于引入冷却喷管上段的部分氢气进行超音速气膜冷却,同时金属单壁喷管也通过辐射散热,进一步降低壁温。仿真结果表明:

1)喷管下段最高气壁温为1 400 K,如图9所示,满足材料GH3230长期工作的许用温度。

图9 喷管下段温度分布曲线Fig.9 Temperature distribution simulation of below section of nozzle

2)各方形小喷管出口流量偏差在±3%以内,该集合器结构均匀性满足使用要求。

3 关键技术缩尺热试验研究与验证

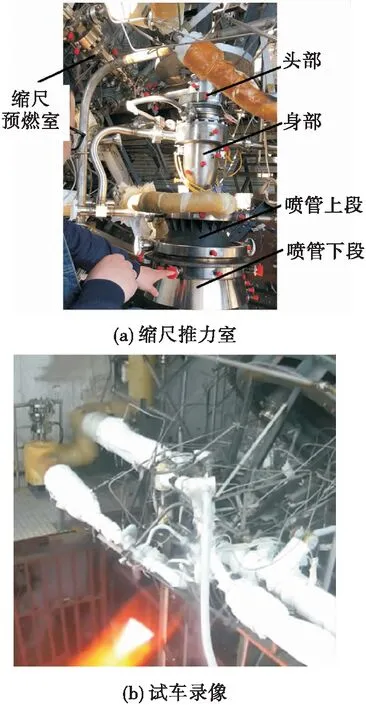

缩尺推力室由缩尺头部、缩尺身部、缩尺喷管上段和缩尺喷管下段4部分组成,各部分之间采用法兰和双头螺柱连接,石墨圈密封,试验件结构如图10(a)所示。

图10 缩尺推力室热试车Fig.10 Hot test of scale thrust chember

缩尺头部包括燃气腔、氢腔和氧腔,由两圈24个同轴直流式喷嘴组成,缩尺头部所用材料及工艺与全尺件保持一致。 为了考核全尺寸身部的低混合比边区和气膜冷却方案的可靠性及研究低边区混合比喷嘴及气膜冷却对身部换热的影响规律,缩尺身部通过沟槽结构的精心设计,使燃烧室及喉部下游内壁气壁温随距喉部的无量纲距离分布与全尺寸基本一致。

缩尺喷管上段组件与全尺寸采用相同的不锈钢内壁、外壁扩散钎焊结构。冷却方案同样采用氢顺流方案,为控制冷却氢流量并模拟全尺寸喷管方案,冷却氢采用缩尺推力室身部出口的气氢,冷却通道肋宽与全尺寸保持一致。缩尺喷管下段与全尺寸采用相同的气膜冷却单壁结构,气膜冷却结构也采用内外壁扩散焊,在内壁上沿圆周方向机加几十个拉瓦尔方形小喷管的结构形式。

缩尺推力室共进行了6次热试车,研究了不同参数对缩尺推力室燃烧特性、流量特性、热防护性能等的影响。混合比、喷嘴压降占比等参数均覆盖了全尺寸60%~100%工况,未发生熄火、烧蚀和高频燃烧不稳定故障。试验起动关机过程正常,全程火焰平稳,典型火焰如图10(b)所示。

试后检查喷嘴和面板、身部、喷管上段和喷管下段,均无烧蚀和结构破坏,表明各结构热防护性能和制造工艺得到初步考核,如图11所示。

图11 试后检查Fig.11 Post-test inspection

3.1 高效变工况补燃燃烧技术研究验证

通过6次缩尺热试车,成功地考核了220 t补燃循环大推力氢氧发动机推力室喷注器设计方案,燃烧高效稳定,结构安全可靠。优选设计方案的燃烧效率达到99.7%以上。结合以往研制经验,在全尺寸推力室中,燃烧室室压、各喷嘴压降、气氢温度等将进一步提高,这将有利于保证更高效的燃烧。缩尺喷注器60%低工况下的燃烧效率仍高达99.6%,且燃烧过程稳定,没有出现燃烧不稳定的情况。

3.2 大流量推力室稳定燃烧技术研究验证

研究表明:各次热试车均没有出现燃烧不稳定的情况。各次测量中稳定段的缩尺推力室高频速变燃气腔压力的脉动幅值与稳态燃气腔压力的比值小于±5%,氧腔高频速变压力与稳态氧腔压力的比值小于±5%。

3.3 大热流身部热防护技术研究验证

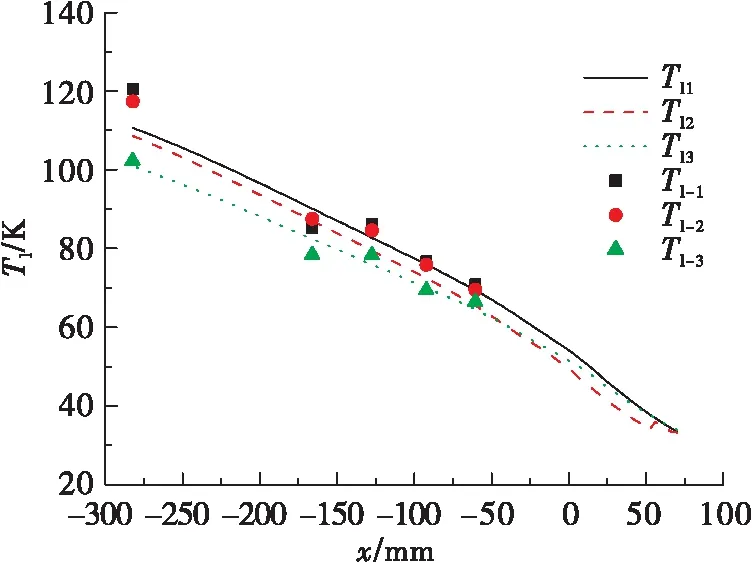

研究表明:由热试验测量推导得到的当地气壁温与采用一维计算方法的设计计算值相符较好,各个工况的气壁温分布趋势也与设计状态一致。试验最高气壁温为760 K,数值包络了全尺身部喉部最高气壁温设计值732 K。采用边区混合比+气膜冷却的冷却措施后气壁温降低约90 K。图12为冷却剂温度,图例线条为各试验工况的计算值,点为各试验工况测量值。l—1工况、l—2工况为仅采用再生冷却的对比工况,l—3工况为边区低混合比+气膜冷却+再生冷却组合冷却工况。

图12 边区对冷却剂温度的影响Fig.12 Effect of border mixing ratio on coolant temperature

3.4 再生冷却喷管上段技术研究验证

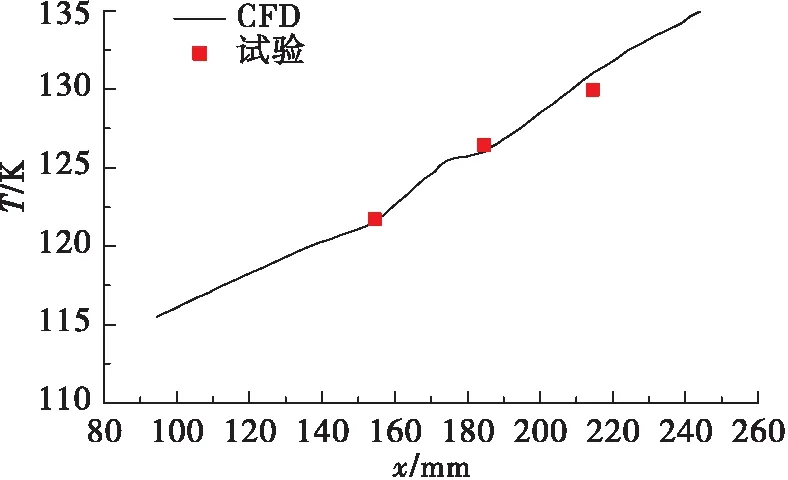

研究表明:结合缩尺试验工况及缩尺喷管上段通道温升和通道压降等参数,将一维、三维仿真计算结果与缩尺试验结果进行对比分析,发现三维仿真结果与缩尺试验结果吻合较好,如图13所示,确定了可用于再生冷却喷管上段传热分析的模型为三维仿真计算模型。利用三维仿真模型确定了缩尺喷管上段热试车中入口壁温和最高气壁温可以基本覆盖全尺喷管上段相应温度。

图13 缩尺喷管上段壁面温度仿真与试验对比Fig.13 Wall temperature contrast of simulation and test in above section of scale nozzle

3.5 气膜冷却喷管下段技术研究验证

研究表明:结合两次缩尺热试车中GH3230单壁段外壁测量温度(最高为1 000 K左右),确定了适用于超音速气膜冷却传热计算的三维仿真模型,如图14所示,可用于全尺寸喷管下段热防护仿真校核,其中图14中轴向x

=380 mm附近的2个外壁温数据怀疑异常。

图14 缩尺喷管下段壁温仿真与试验对比图Fig.14 Wall temperature contrast of simulation and test in below section of scale nozzle

截止目前,通过多项生产工艺关键技术攻关,已完成220 t补燃循环氢氧发动机全尺短喷管推力室、全尺寸喷管上段的生产,全尺喷管下段也即将完成生产制造过程(见图15)。

图15 全尺寸短喷管推力室Fig.15 Full-scale short-nozzle chamber

4 结论

通过全面的方案优化设计、数值仿真与热试验验证,突破了四底三腔喷注器、稳定燃烧、身部热防护、喷管高效造型、喷管上段热防护、喷管下段热防护等六项关键子技术,标志着高压补燃循环大推力氢氧发动机推力室的关键技术攻关取得较大突破:

1)为解决高效变工况补燃燃烧及燃烧稳定性问题,方案设计上采用大流量三组元四底三腔喷注器方案,采用高燃料温度、高喷嘴压降、高速度比等参数设计,并利用合理的喷嘴结构设计,实现了喷嘴与燃烧室声学错频。

2)为解决大热流身部热防护问题,方案设计上采用边区低混合比+气膜冷却+再生冷却的组合热防护措施,缩尺试验最高气壁温为760 K,数值包络了全尺身部喉部最高气壁温设计值732 K;采用边区混合比+气膜冷却的冷却措施后气壁温降低约90 K。

3)为突破再生冷却喷管上段技术,设计上采用了内壁铣槽扩散钎焊外壁的再生冷却方案,缩尺喷管上段热试车中入口壁温和最高气壁温可以基本覆盖全尺喷管上段相应温度。

4)为突破气膜冷却喷管下段技术,方案设计上采取高超音速气膜/辐射冷却方案,并确定了适用于超音速气膜冷却传热计算的三维仿真模型。