汽车座椅正面碰撞过程的数值模拟与优化

2021-08-29王复增孙佳宁杜平安

王复增,楼 灏,孙 靖,孙佳宁,杜平安

(1.电子科技大学机械与电气工程学院,成都 610000;2.广 西双英集团股份有限公司,柳州 545006;3.电子科技大学广西智能制造产业技术研究院,柳州 545000)

0 引言

1 座椅正面碰撞模型的建立

1.1 座椅零件离散

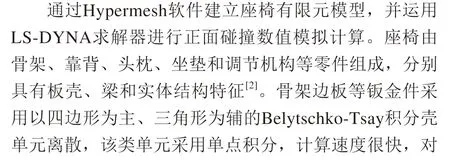

假人是评价汽车安全性能的关键部件,本文采用Hybrid III 50th假人模型[4]。建模时将假人调整好坐姿放置到座R点坐标处,之后以安全带固定点坐标为基准,建立上下安全带2D单元并分别贴合到假人胸部和腰部。座椅整体正碰有限元模型如图1所示,包括110272个节点和191752个单元。

1.2 接触条件和载荷设置

座椅离散后需建立接触条件,以免部件之间相互穿透。首先对所有零部件建立单面接触,接触类型采用*CONTACT_AUTOMATIC_SINGLE_SURFACE,这种接触计算速度快。发泡与钣金件、安全带与假人、假人与座椅发泡的接触采用*CONTACT_AUTOMATIC_GENERAL接触类型,它能更好地处理壳与壳、实体与壳之间的接触,适用于大部分接触方式。其中,假人与座椅靠背的接触如图2所示。

发泡材料的弹性模量为50MPa,而骨架金属材料的弹性模量为210GPa,当座椅发生正面碰撞时,发泡会发生很大变形,单元可能扭曲非常严重。由于发泡采用实体单元离散,变形后两对节点间的距离缩短,缩短到一定程度后自我体积的内面跑到外面,就会被判定为负体积,从而导致计算中断。为避免负体积问题出现,在LS-DYNA中将控制时间步长中的ERODE选项设为1,控制总时长中的DTMIN选项设为任意非零值。这样在计算时系统会自动检测所有体单元,如果出现少量负体积单元,那么系统会删除这些单元并且继续进行运算。然而当出现的负体积单元过多时仍然会导致计算停止。因此,在对控制卡片设置的基础上,将发泡用相较于六面体单元更硬的四面体单元进行分网,并在发泡外表面划分一层壳单元网格,赋予其2GPa的弹性模量。在碰撞计算中发泡与钣金件通过弹性模量为2GPa的壳单元进行接触,可以有效抑制负体积单元产生。座椅发泡壳单元如图3所示,其中红色部分为发泡壳单元,白色部分为发泡体单元。

图3 座椅发泡壳单元

在设置座椅正面碰撞数值模拟加速度载荷时首先需要建立刚性板模拟汽车地板,只释放刚性板X方向的自由度。根据试验提供的座椅固定点坐标,将座椅地脚与刚性板连接。发生碰撞时,实车以某减速度曲线开始减速,随后假人也受到安全带的约束开始减速。若将实车视为静止,则可认为假人处在一个轴正向的加速度场内[5]。因此,给座椅施加时长为100ms的加速度曲线即可模拟座椅正碰过程。由于假人定位后不能完美贴合在座椅上,需要在施加正碰加速度前预留100ms使假人通过自身重力加速度坐到座椅上。正碰加速度曲线结束后,预留300ms使整个过程能趋于稳定,以便后处理中读取静态变形。因此整个仿真过程的加速度曲线如图4所示,时长为500ms。

图4 正碰仿真加速度曲线

1.3 座椅正面碰撞仿真算法选择

求解结构动力学方程经常会用到纽马克法和牛顿-拉普森法等隐式算法,但隐式算法需进行迭代,每一个增量步都要求解一次静态平衡方程,因此这些隐式算法不适用于高度非线性问题求解。在座椅正面碰撞过程中结构会出现严重的非弹性变形,所以采用中心差分的显式算法进行求解更为合理。

结构动力学方程为:

式中,Ut为广义坐标矢量,是关于时间t的函数,表示对时间的一阶导数,表示对时间的二阶导数;M为对应于Ut的结构质量矩阵、C为阻尼矩阵、K为刚度矩阵,Rt为广义力矢量。

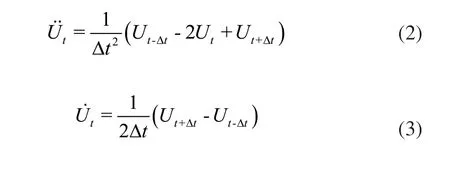

中心差分法加速度和速度的近似表达式为:

将式(2)、式(3)代入式(1),得:

式中,Δt为时间步长。

中心差分法在求解t+Δt瞬时的位移Ut+Δt时,只需t+Δt时刻以前的状态变量Ut和Ut-Δt计算有效质量矩阵和有效载荷矢量,即可求出Ut+Δt。其实质是用差分代替微分,并对位移和加速度采用线性外插,这就要求步长不能过大,时间步长Δt的选择直接影响算法的稳定性。

时间步长计算公式为:

式中,Tssf是时间步长缩放因子,一般设置为0.9;L为单元的特征长度,C为材料的声速,L/c表示弹性应力波传过该单元的时间。座椅正面碰撞模拟中应选择单元最小时间步长,最小单元特征长度为2mm,材料为钢,声速为5920m/s,通过公式计算将时间步长设置为3.02×10-7。

2 仿真与试验结果对比分析

利用LS-DYNA软件对上述模型和工况进行计算。结果表明:在前100ms假人开始下落并稳定坐到座椅上,130ms左右假人前移且安全带开始起到约束作用,200ms左右零件变形达到最大,400ms左右零件变形趋于稳定。座椅100ms、130ms、200ms、400ms时刻正面碰撞过程如图5所示。

图5 正面碰撞数值模拟过程

在座椅正面碰撞过程中,假人重力、惯性力是座椅承受的主要载荷。其中,假人重力以及由于座椅向后加速导致的惯性力主要施加在座椅坐盆上,由于假人的惯性力方向是沿着坐标轴-X方向与-Z方向施加的,因此对坐盆前部施加的载荷较大,载荷通过调高腿及垫片传递到座椅上滑轨处,再通过锁齿传递到座椅下滑轨处,最终施加在座椅固定点安装支架上,因此坐盆处、滑轨以及座椅固定点处所受的载荷较大。安全带的约束力通过锁扣最终传递到座椅坐垫的侧边板处导致座椅调角器连接板位置所受载荷变大。由于正面碰撞过程中假人向前俯冲,与座椅靠背间发生的接触较少,因此靠背骨架上的零部件应力值很小。座椅各时刻零部件应力分布如图6所示。由图可知,在200ms左右座椅坐盆骨架受到的应力及变形量最大。靠背骨架在正面碰撞全时刻所受到的应力及变形量都很小,均在材料的强度范围之内,零部件不会发生破坏。

图6 座椅各时刻应力分布图

采用同样工况对座椅进行正面碰撞试验,试验前后照片如图7所示。

图7 正面碰撞试验过程

根据标准Q/JLY J7110462B-2018要求,得出正面碰撞仿真与试验对比结果如表1所示。评价规范对座椅坐盆、发泡以及滑轨的动静态变形量有明确要求,且规定座椅固定点、调角器及上下横梁等位置不能发生破坏。对比仿真与试验结果发现,零件动态、静态变形量基本相同,最大误差值不超过8.7%,座椅固定点、调角器及上下横梁等位置最大应力均未超过其材料的抗拉强度,即没有发生破坏,以上结果证明了座椅正面碰撞数值模拟方法的有效性和准确性。

表1 仿真与试验结果对比

3 汽车座椅结构优化设计

3.1 试验结果分析

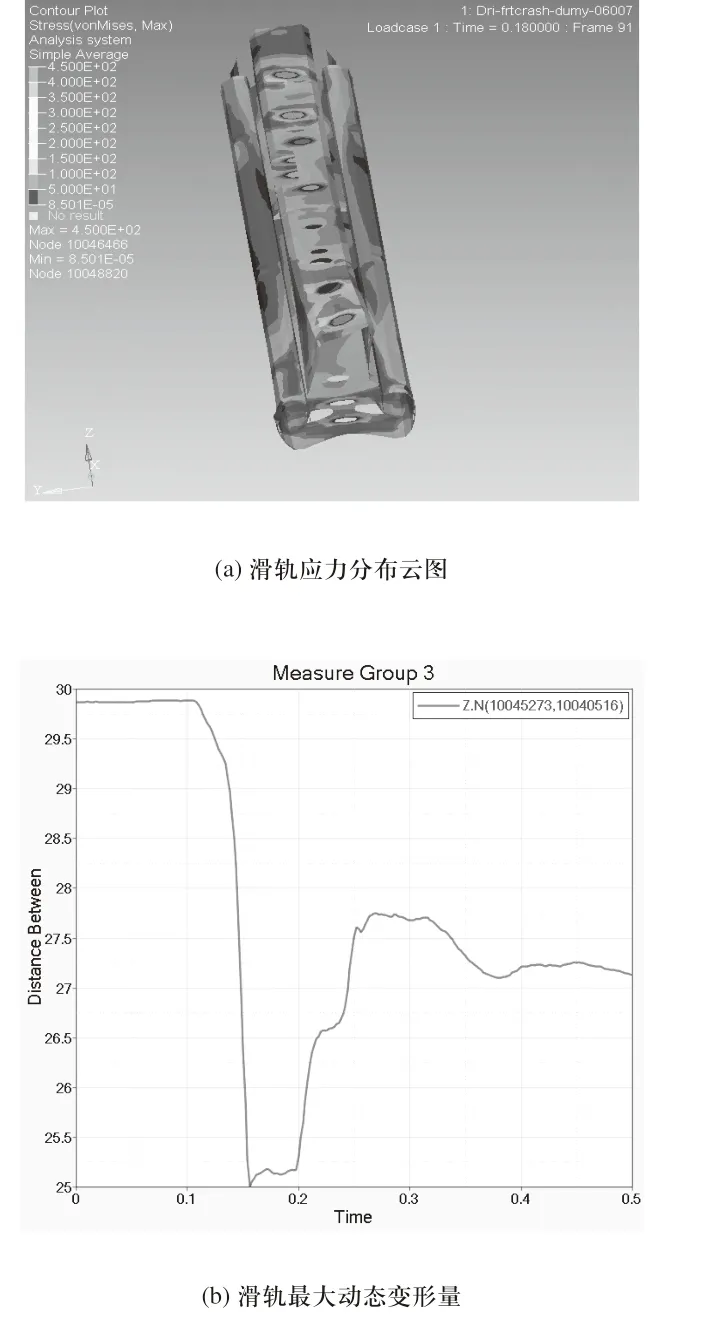

根据仿真和试验结果可知,座椅碰撞后零件动态、静态变形量均符合标准要求,但左侧滑轨动态最大变形量为5mm,接近标准上限,可能造成乘员下潜严重,从而引发危险[6]。因此需要对滑轨进行优化,以减小滑轨动态最大变形量。

正碰试验中,假人受到座椅和安全带约束的影响后身体偏向座椅左侧,导致座椅左侧滑轨的应力值和变形量较大。滑轨材料为HC500LA,厚1.4mm,在200ms时刻左侧滑轨最前端达到动态峰值变形量5mm,接近规范要求中规定的最大动态变形量,需要提高滑轨刚度来降低峰值。座椅左侧滑轨应力分布及最大动态变形量如图8所示。

图8 左侧滑轨变形云图

3.2 座椅滑轨优化

在考虑了前后调节装置的配合形式和冲压工艺之后,将上滑轨前后端增加3mm厚的翻边并将上、下滑轨厚度从1.4mm增加至1.6mm,以提高滑轨刚度。滑轨优化方案如图9所示。

图9 滑轨优化方案

将改进后的座椅再次进行正面碰撞数值模拟分析,下潜永久变形量和滑轨动态最大变形量优化前后结果对比如表2所示。可以看出,优化后左侧滑轨最大动态变形量下降了1.9mm,远小于标准要求的规定值,座椅下潜永久变形量下降了4mm,更加满足标准规范要求。这是由于优化后的滑轨刚度明显增加,抵抗冲击的能力增大,能够保证正面碰撞中乘员的安全,座椅的安全性更高。

表2 优化前后结果对比

4 结语

1)正面碰撞试验与仿真结果对比,各零件动静态变形量误差在10%以内,仿真模型有效,座椅正面碰撞过程的数值模拟方法基本正确。

2)试验结果表明,加速度曲线施加后的30ms左右,安全带对乘员起到约束作用;施加后的100ms左右,各部分零件动态变形量达到最大。

3)对座椅滑轨优化后,动态最大变形量和座椅下潜永久变形量有了明显下降,远远小于标准规范的要求。