机械磨具磨抛SKD-11钢结构的自动化磨削参数优化

2021-08-29董海东

董海东

(陕西工业职业技术学院 材料工程学院,咸阳 712000)

0 引言

SKD11是一种高铬合金,具有良好的韧性、耐蚀性和耐高温疲劳性,经硬化处理,可用于制作复杂表面的模具,广泛应用于航空航天、军事等领域。根据这一特点,对镜面粗糙度进行研磨抛光,不仅费时费力,而且效果不好,严重影响了产品的性能[1]。弹力磨料的研磨机理较为复杂,主要是由于磨料的弹塑性变形引起的接触面压力波动和持续磨损造成的,研磨参数与研磨结果不存在线性关系[2]。所以合理地选择磨削参数,可以提高加工表面的质量,降低加工成本,并有效地提高生产效率。

以往提出了基于响应曲面法的SKD-11钢结构磨削参数优化方法,该方法结合中心复合设计方案,研究自动化磨削参数对SKD-11钢结构表面粗糙程度影响,由此建立响应曲面模型,以最小粗糙度为指标,完成参数优化。该方法在恒温条件下,能够达到预期效果,但在高温情况下,参数优化结果不理想;基于修正Preston方程SKD-11钢结构磨削参数优化方法,主要是将磨削测量点的变化代入修正过的Preston方程中,并进行测定与计算。该方法容易受到机械磨具磨抛SKD-11钢结构自身质量影响,导致磨削参数优化结果不具有稳定性。为了解决上述传统方法存在的问题,提出了机械磨具磨抛SKD-11钢结构的自动化磨削参数优化方法。该方法结合非支配排序遗传算法优化磨削参数,能够达到预期效果。

1 试验材料及设备

1.1 工件材料

图1 SKD11高铬合金钢

1.2 试验设备

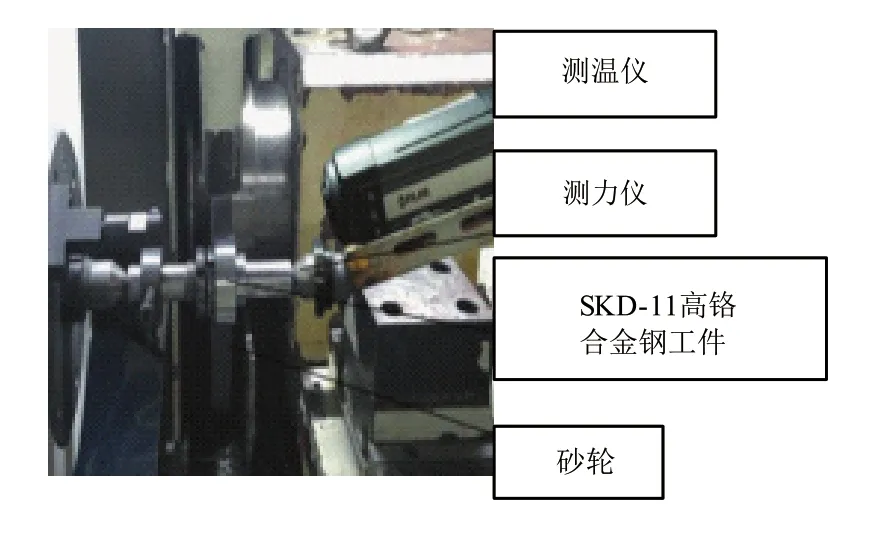

将SKD-11高铬合金钢工件在YHMKS1320 系列数控高速外圆磨床上进行试验,试验系统如图2所示。

图2 试验系统

由图2可知,使用80μm~90μm的陶瓷砂轮,直径和宽度分别是350mm、30mm。首先使用afp-03型号智能测力仪获取精准测量信息,然后使用UT300S红外测温仪对SKD-11高铬合金钢磨削过程进行温度测量。最后利用VHX-500FF显微系统检测SKD-11高铬合金钢表面粗糙程度,并使用JC05-PHR-10洛式硬度探测计探测表面变质层的硬度值[3]。

2 试验方案

2.1 磨削阶段分析

按照磨削的特点,把一般的磨削过程划分为三个阶段:

1)初磨阶段

当砂轮与工件在初磨过程中接触时,由于径向力的增加,机床、工件、夹具之间会发生弹性变形,使得初磨时的实际径向磨削深度小于名义的径向磨削深度。稳定工况下,变形阻力最大,研磨装置整体趋于稳定,研磨径向深度逐渐增大[4]。

2)稳定阶段

在初磨阶段之后,整个磨削系统的弹性变形都进入稳定状态,继续给料时,实际磨削深度值与标准磨削深度值基本一致。

3)光磨阶段

在磨削过程中,主加工余量被去除,需要减少径向进给或零进给,然后再磨削一段时间。当SKD-11高铬合金钢实际磨削深度大于理论磨削深度时,加工系统的变形弹性降低,变形逐渐恢复。通过连续研磨,当实际研磨深度接近零时,磨削火花就会消失,在此条件下,工件表面质量就会得到明显改善。

磨削周期中的粗、精磨削阶段划分如图3所示。

图3 磨削周期中的粗、精磨削阶段划分

由图3可知,通过对磨削周期的分析与研究,必须对三个加工阶段进行合理地划分,才能提高磨削加工的效率和加工件的表面质量。

1)为了提高生产率,研磨初期到稳定阶段的时间间隔必须最短,即最大径向进给量。

2)为改善工件的表面质量,在零进给的磨削状态下,必须维持适当次数的轻研磨。

3)工艺系统的刚度应得到保证,以减少其弹性变形,从而提高生产效率和工件表面质量。

2.2 基于非支配排序遗传算法参数优化求解

使用非支配排序遗传算法解决多目标优化问题,其流程为:首先,确定约束优化问题产生的初始群体,然后确定算法是否可以退出,如果可以,就得到它的最优解。如果没有的话,它将进化成下一代Gamultiobj函数。然后,根据序列值和拥挤距离,使用锦标赛选择法选择个体,并将其分配到用于生成父节点的多个前端。此时父重叠段变异后,产生了子代[5]。这时的Gamultiobj函数自动保持最佳状态,无需缩放函数。之后,使用非支配函数,通过父群体和子群体按照个体大小依次排列,并将相似属性的群体进行融合处理,并分配到不同前端。通过拥挤距离,计算前端个体与不同邻居之间距离,并在此基础上,优化前个体系数,将两倍于该群体规模的个体进行切分,最终得到新的父群,并对迭代结束或算法退出作出判断[6]。

算法流程如图4所示。

由图4可知,充分考虑约束条件,将惩罚函数转化为约束问题,首先设定磨削惩罚函数为FK,功率惩罚函数为PK,计算公式为:

图4 非支配排序遗传算法流程

式(1)、式(2)中:λ1、λ2表示惩罚系数。

采用非支配排序遗传算法解决自动磨参数优化问题,确定参数优化变量,当计算结果约为约束阈值时,惩罚系数为正,反之亦然,可快速淘汰不符合实际参数。

2.3 粗、精磨阶段工艺参数优化

2.3.1 粗磨阶段参数优化

节约磨削时间、降低生产成本、提高工件表面质量是优化磨削工艺参数的主要目标。对于粗磨阶段参数优化,先设计变量,然后构建目标,由此实现参数优化。

1)设计变量

设模具直径Ds、工件进给速度Vw和径向进给量ap为粗磨阶段设计变量,表示为:

2)目标函数

在粗磨初期,先对粗研磨周期的目标函数进行确定,将一次加工时间用作该阶段的一个基本目标函数。因加工的特殊性,在提高加工速度、保证加工质量的同时避免烧伤。以单件加工时间T作为基本目标函数,其表达式可以写成:

式(4)中,Tc表示单个SKD-11高铬合金钢工件磨削时间;Tb表示实际磨削时间;Ta表示辅助磨削时间;Ts表示磨削场地布置所耗费的时间;Tr表示磨削间隔时间;Te表示磨削前的准备时间;n表示SKD-11高铬合金钢工件磨削批量。

在实际生产中,不同工件或工艺方案所需的总时间基本相同,因此,应尽量减小Tb的值,以减少生产时间,提高工作效率。依据实际加工条件,得出如下经验公式:

式(5)中,d表示YHMKS1320 系列数控高速外圆磨床砂轮直径;b表示砂轮宽度;Z表示砂轮余量。

2.3.2 精磨阶段参数优化

粗研磨后,为保证齿面的表面质量,需对其进行精研磨,其表面粗糙度是一个重要指标。

1)设计变量

设模具直径Ds、工件进给速度Vw和径向进给量ap为精磨阶段设计变量,表示为:

2)目标函数

采用粗磨阶段的加工速度,可减少频繁操作工序,同时也提高了加工效率。建立的目标函数为:

式(7)中,Ra表示表面粗糙度。

2.4 确定优化参数有效取值范围

试验中首次采用单因素优化的方法测定了研磨效果,将磨削表面粗糙度作为优化指标,对比分析了影响磨削表面粗糙度的因素。换言之,在测试点M处发现小于或远小于M最优优势,并确定优化参数的有效范围。

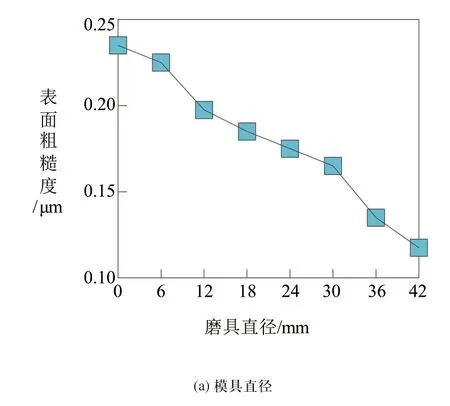

以模具直径Ds、工件进给速度Vw和径向进给量ap为研究对象,结合实际情况与设备,选取模具直径10、20、30、40、50mm,工件进给速度10、20、30、40mm·min-1,径向进给量0.1、0.2、0.3、0.4mm参数进行试验研究,如图5所示。

图5 不同磨削参数对表面粗糙度影响

由图5(a)可知,磨削速度与磨具直径是呈正比例关系增加的,磨削时的研磨颗粒数也会不断增加。由于不同磨削速度下的SKD-11高铬合金钢磨削速率小于钢结构表面变形速率,所以磨具直径与表面粗糙度呈反比关系。但是从实际工作情况来看,SKD-11高铬合金钢工件在磨削过程中,受到表面凹凸不平情况的限制,头部直径较大,因此,选择磨具的最佳磨削直径为42mm。

由图5(b)可知,弹力磨具给定模具直径,进给速度增加抛光道之间的距离,进给长度减小,剩余面高度增大,磨粒粘结积累。喂料速度过快,磨尘不能及时排出,易造成加工误差。因此最佳进给速度为5 mm·min-1。

由图5(c)可知,随着径向进给量的增加,SKD-11高铬合金钢工件磨削尺寸较大,因此接触面积也较大。然而,由于SKD-11高铬合金钢工件导热性较差,所以在磨削过程中,产生的积屑阻碍了磨削进程,导致磨削效果较差。通过分析表明,当SKD11材料的径向进给量为0.20mm时,磨具接触压力与临界值最为接近;当径向进给量大于0.20mm时,磨具的工作面积保持不变,因此最佳径向进给量为0.20mm。

3 试验结果与分析

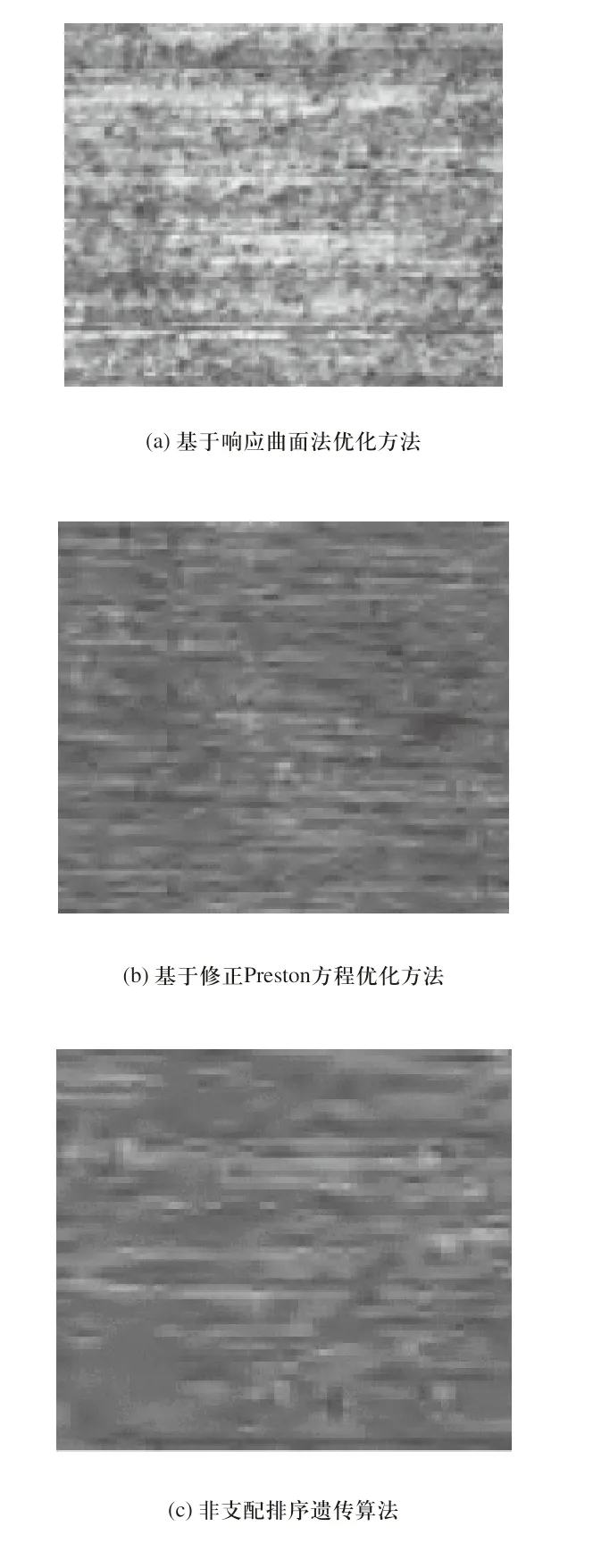

基于上述分析内容,分别使用基于响应曲面法优化方法、基于修正Preston方程优化方法和非支配排序遗传算法,对比分析机械磨具磨抛SKD-11钢结构自动化磨削后的表面粗糙度,对比结果如图6所示。

图6 三种方法磨削后的表面粗糙度对比分析

由图6可知,使用基于响应曲面法优化方法自动化磨削后的机械磨具磨抛SKD-11钢结构表面十分粗糙,有些地方甚至出现毛刺;使用基于修正Preston方程优化方法自动化磨削后的机械磨具磨抛SKD-11钢结构表面粗糙程度一般,无毛刺出现;使用非支配排序遗传算法的优化方法自动化磨削后的机械磨具磨抛SKD-11钢结构表面粗糙程度较小,有些部位甚至很光滑。

为了进一步说明所研究的非支配排序遗传算法参数优化结果更具有可靠性,需再次将三种优化方法的各项参数优化结果与理想结果进行对比分析,结果如表1所示。

表1 三种优化方法各项参数优化结果对比分析

由表1可知,使用基于响应曲面法优化方法在低温情况下,磨具直径参数与理想数据相差最大为3mm。在常温情况下,磨具直径参数与理想数据相差最大为4mm。在高温情况下,磨具直径参数与理想数据相差最大为2mm;使用基于修正Preston方程优化方法在低温情况下,磨具直径参数与理想数据相差最大为2mm。在常温情况下,磨具直径参数与理想数据相差最大为2mm。在高温情况下,磨具直径参数与理想数据相差最大为0.01mm;使用非支配排序遗传算法无论是低温、高温还是常温,模具直径、进给速度和径向进给量均与理想数据一致,由此证实了所研究的非支配排序遗传算法参数优化结果具有可靠性。

4 结语

提出的机械磨具磨抛SKD-11钢结构的自动化磨削参数优化方法,结合了非支配排序遗传算法优化磨削参数,优化了粗磨和精磨的模具直径、工件的进给速度和径向进给量参数,并通过试验进行了验证,证实了优化参数的可靠性。

对SKD 11钢结构磨削参数优化方法进行了研究,但缺乏理论和实践参考,还需做大量工作,才能达到理想水平。过大的磨削力会导致过多的磨削能量消耗过多磨削热量,容易造成磨削烧伤。但磨削力过小,将影响磨削效率。因此,探讨磨削力对磨削烧伤的影响,对于进一步提高磨削效率和加工质量具有重要意义。