吴忠市陶粒页岩烧胀性能影响因素的探讨

2021-08-29牛改玲

牛改玲

(中国建筑材料工业地质勘查中心宁夏总队,宁夏 银川 750021)

陶粒轻集料是一种人造建筑材料,有质量轻、坚硬、透水、保温、耐腐蚀等特点,广泛应用于新型建筑材料、轻质混凝土、污水处理等方面[1-2]。目前,我国生产陶粒的岩石主要是粉砂岩、泥岩、粘土、页岩等。笔者试验所用样品是宁夏吴忠市陶粒页岩,经过破碎或粉碎过筛、预热、高温焙烧、冷却制成陶粒成品。通过正交试验研究焙烧条件对陶粒性能的影响,获取了吴忠市陶粒页岩的最佳焙烧工艺参数,并依据GB/T17431.2-2010《轻集料及其试验方法》测试在最佳焙烧工艺参数下烧出的陶粒样品的表观密度,并测试陶粒化学成分,找出影响陶粒膨胀性能的化学因素。

通过实验室系统采样分析及概略研究,陶粒页岩的焙烧工艺参数与化学成分数据可以作为野外地质人员评价陶粒页岩矿产资源质量好坏的理论依据,做出吴忠市陶粒页岩是否有工业价值或近期能否利用的评价。

1 样品的地质特征及矿物成分、化学成分

陶粒页岩矿层赋存于古生界石炭系靖远组(C1-2j)及上碳统羊虎沟组(C2y),岩性为棕红色或紫红色砂质页岩,南北矿段共划分28个矿层。矿层连续对应性较差,呈透镜状产出。普查区北矿段矿层倾向159~264°、39~104°,倾角26~88°;南矿段矿层倾向210~291°,倾角51~74°。

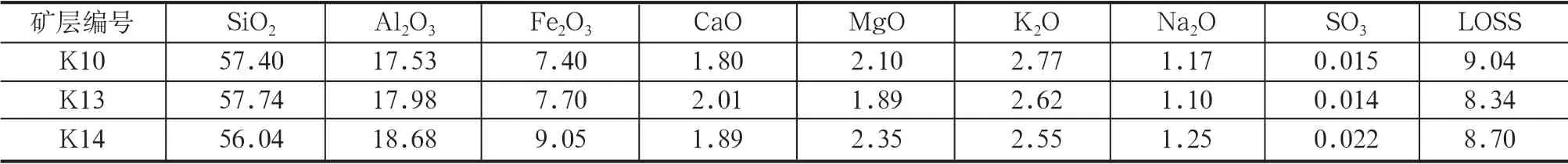

矿层矿石岩性为砂质页岩,矿石呈棕红色,砂质结构,页理构造,岩石由粘土矿物(80%)、铁质(10%)及砂质石英(5%~10%)组成(表1)。粘土矿物呈显微鳞片状、隐晶状,沿层理具明显定向性,少量粘土矿物变成绢云母,断续定向分布。铁质呈隐晶状及浸染状散布于岩石中,使岩石整体显红褐色。砂质石英呈不规则粒状混杂于粘土矿物中,粒径<0.06mm,略均匀散布。

表1 矿层样品化学组分分析结果表 (单位:%)

2 烧胀性能试验

2.1 主要仪器设备

颚式破碎机、电热鼓风干燥箱、1 200℃马弗炉、1 300℃马弗炉、0.1mg电子天平

2.2 试验样品的制备

陶粒样品经过颚式破碎机加工后再用圆盘粉碎机粉碎至通过14目筛后充分混匀,分2份。1份粉碎至200目,用做化学分析;另1份加入20%的自来水搅拌成泥团,随后搓成10~15mm粒径样球,用于焙烧试验。

将上述样球放入温度为105℃的烘箱干燥,时间约为4h左右,等样球烘干后装好待烧。

2.3 样品的预热与焙烧过程

先将干燥后的样球放入事先制成的钢板槽上,放入已达450℃的马弗炉中进行样球的预热,达到预热时间9min时,立即将盛放样球的钢板从预热炉中取出,迅速放入已达高温1 100℃的马弗炉中进行焙烧,继续升温达到焙烧温度1 170℃后开始计时,到时间8min后立刻取出,放凉。用两台不同功率的马弗炉各自进行预热与焙烧,主要原因是由低温预热到高温焙烧造成环境突变,样品容易充分烧胀;另外马弗炉高温焙烧与实际生产中回转窑焙烧环境相似[1]。如果使用同一台马弗炉完成两个过程,升温缓慢,样品的环境变化不明显,易于造成样品膨胀不充分,甚至造成有的膨胀样品烧结。

3 试验结果与讨论

3.1 最佳焙烧工艺参数的选择

将每个样品按250g的质量准备4份,每份再等分5份;将预热温度(第一参数)分别设定为400℃、450℃、500℃、550℃、600℃[1-3],预热时间(第二参数)分别设定为7min、8min、9min、10min、11min,焙烧温度(第三参数)分别设为1 120℃、1 145℃、1 170℃、1 195℃,焙烧时间(第四参数)分别设7min、8min、9min、10min、11min,在第二、三、四参数条件下相同时,试烧样品的膨胀效果好,对应的预热温度为第一最佳参数。

3.1.1 预热温度对陶粒性能的影响

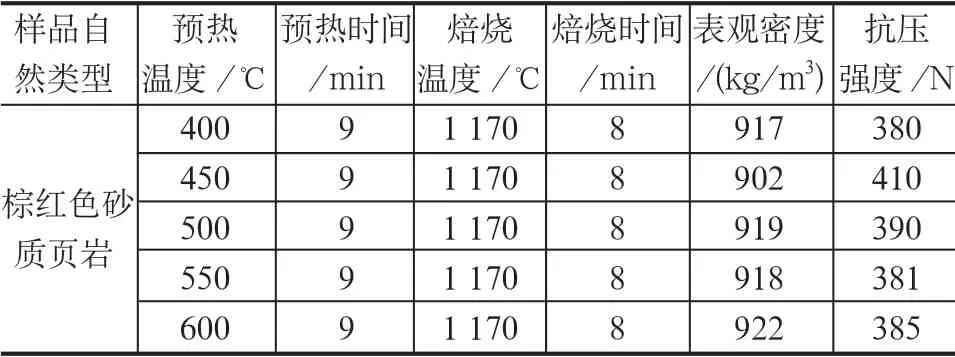

随着预热温度的升高,陶粒的表观密度没有太大的变化,在450℃时陶粒的抗压强度最高,因此最佳预热温度定为450℃(表2)。

表2 吴忠市陶粒页岩预热温度与物理性能测试结果

3.1.2 焙烧温度对陶粒性能的影响

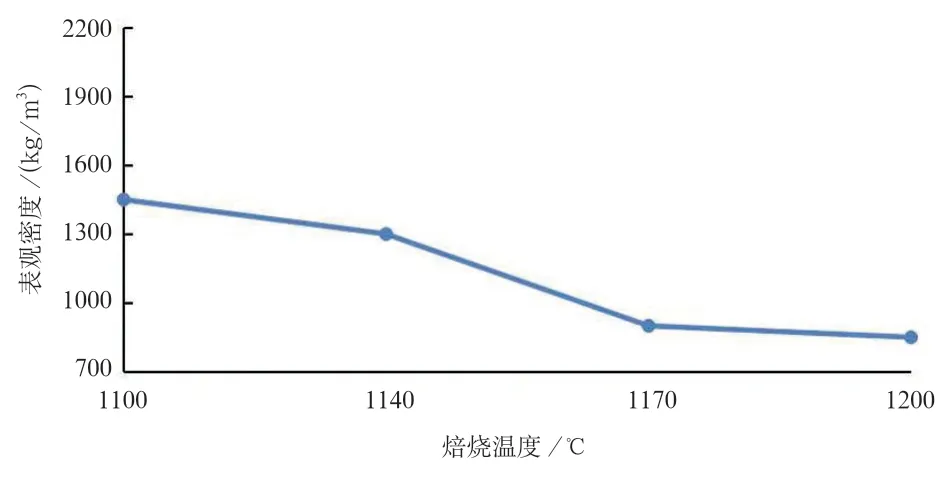

在最佳预热温度、时间及最佳焙烧时间的前提下变化焙烧温度,测试其所对应的表观密度(图1),确定最佳焙烧温度。1 110~1 120℃样球开始脱水,1 145℃开始急剧膨胀,焙烧温度超过1 170℃后,陶粒表观密度随焙烧温度变化不明显[5],1 195℃以后陶粒开始焦化变黑。此样球膨胀温度范围较宽,约为70℃。同样,可测得其他2份样球对应的最佳预热时间与最佳焙烧时间,最终得出样品的最佳焙烧工艺参数。

图1 吴忠市陶粒页岩样品烧胀曲线

根据以上方法试验,得出吴忠市陶粒页岩样品膨胀性能的最佳焙烧工艺参数为:预热温度450℃、预热时间9min、焙烧时间8min,焙烧温度1 170℃。此时陶粒样品外观光滑圆润,膨胀效果最佳,对应的表观密度为902kg/m3,抗压强度410N。试验中样品件数越多,测得的最佳参数越精确。

3.2 化学成分对膨胀性能的影响

实验室依据国家标准GB/T14506-2010《硅酸盐岩石化学分析方法》对不同的陶粒页岩样品进行化学分析,然后依据国家标准GB/T17431.1-2010《轻集料及其试验方法》[12],用确定的最佳焙烧工艺参数烧制样品。样品自然类型为10个棕红色砂质页岩样品、3个灰色砂质页岩样品、1个灰色粉砂岩、1个灰黑色砂质页岩(表3)。

表3 吴忠市陶粒页岩化学与物理性能测试结果

成陶发气成分主要为Fe2O3、FeO、C、有机质等,次为微量碳酸盐和含水矿物。据化学成分结果Fe2O3平均含量为7.09%,处在一般工业要求5%~10%的指标要求中间值;烧失量平均含量8.59%,有机质含量不深于标准色要求。因此,矿石中Fe2O3含量偏低,有机质和含水矿物含量较高且变化系数较小,有利于提高矿石的烧胀性能,烧失量主要反应了碳或有机质(包含水)的质量分数,若其含量太低,样品在高温焙烧过程中产生的气体少而不能膨胀[7],表中矿石烧失量含量多大于8%,烧失量数据低于8%则为岩石[8]。但氧化钾与氧化钠合量(K2O+Na2O)>6%时容易引起料球烧结而影响膨胀性能,以上两种化学成分质量分数是区别岩石与矿石的标准[8]。

矿石中不同的化学成分分别起着不同的作用,SiO2和Al2O3是烧制陶粒的主要成分,但其合量过高(>85%)则岩石不具有烧胀性能[6-8],合量过低影响陶粒的强度。迟培云等[9]通过对原料的化学成分与膨胀性能关系的研究认为,成陶主要组分Al2O3、SiO2之和与成陶溶剂组分Na2O、K2O、CaO、MgO 等之和的比值在3.5~10。在高温环境下,陶粒页岩在膨胀成陶粒过程中,碳或有机质、铁起到了关键作用,因此实际生产中判断陶粒页岩与普通页岩的直观方法可以采用目测岩石中是否含黑灰色碳或有机质的方法,颜色深则含碳量高容易发生膨胀,而浅色泥质岩石碳质量分数低不易膨胀。

4 结论

(1)本文通过烧胀性能试验得出吴忠市陶粒页岩最佳焙烧制度为:预热温度450℃、预热时间9min,最佳焙烧温度1 170℃、时间为8min;此种条件下陶粒表观密度约为300~930kg/m3。

(2)影响陶粒烧胀性能的因素有化学成分、粒度大小、塑性指数、焙烧制度[6-10]等:化学成分Al2O3、Fe2O3、MgO、K2O、Na2O是有益成分,有益成分与SiO2合理搭配才具有良好的烧胀性能[11-12],SiO2、Al2O3<85%,K2O、Na2O<6%,烧失量>8%时,膨胀性能好,以上各种因素的影响集中体现在烧胀性能,其表象又是陶粒外表的光滑与圆润程度,烧胀性能可以准确评定陶粒原料质量的好坏,其他因素均不能单独评价,因此陶粒烧胀试验可以作为判断陶粒样品质量好坏的最快捷有效的依据,其他测试数据仅可作为参考。

(3)陶粒是制造商品混凝土的轻骨料,具有节能环保、重量轻、隔音、保温等诸多优点,是新型建筑材料。目前,宁夏城镇建设对陶粒轻骨料的用量逐年递增,其产品供不应求。该矿的开发利用符合国家环保政策,因此,项目建成后将填补宁夏陶土资源开发新型建材生产项目的空白,为打造中国西部最大的陶板生产、研发基地奠定了基础,市场前景广阔,具有较好的经济效益和社会效益。