高分子灌浆材料防渗加固机理及其在地下混凝土防渗工程应用研究*

2021-08-28黄春晖

张 喆 黄春晖

(陕西工业职业技术学院,陕西咸阳 712000)

灌浆即将浆液压送注入于建筑物地基裂缝与断层破碎带、建筑物接缝与裂缝,可保障被灌浆地层或者建筑物抗渗性、整体性,并优化地层条件,充分发挥防渗、加固、堵漏、补强等多重作用。灌浆材料历史悠久,由黏土水泥浆材,发展为化学浆材,最后转换为现在的新型浆材,而灌浆材料的可灌注性、毒性、强度都实现了显著提高[1]。其中化学灌浆材料以黏度低、可灌注性良好、可灌注1mm 以内缝隙等优势特性,实现了在加密灌浆中的普遍应用,且一些化学浆液可进入水能渗入的地方,黏土浆与水泥黏土浆并非真溶液,可灌注尺寸易受限制。作为化学浆材的重要分支,高分子灌浆材料在我国的研究起步相对较晚,环氧树脂浆材、甲基丙烯酸酯浆材、丙烯酰胺灌浆材料、聚氨酯、木质素灌浆材料等的研发与发展也比较慢[2]。当前高分子灌浆材料在不断朝着复合方向发展,而高分子材料和无机材料复合生成的浆材,整体性能良好。

1 高分子灌浆材料防渗加固机理

高分子灌浆材料在渗入基体裂缝之后,便会和基体粘结。

1.1 中华-798 系

环氧-糠醛-丙酮体系由1967 年开始便实现了在土建工程混凝土建筑物补强防渗加固中的普遍应用。然而在稀释剂用量不断增加的趋势下,浆材固结体的力学性能迅速降低,导致灌浆效果微乎其微。中华-798 系列灌浆材料基于环氧-糠醛-丙酮体系,添加改性剂与复合增强剂,以活化糠醛-丙酮等羟基化合物,促使其切实参与环氧树脂固化反应。中华-798 系列灌浆材料渗透能力良好,可灌入渗透性较低的软弱地层,且粘结能力比较强,固化时间于2~15 天之内能够相对自由控制,价格也相对较低[3]。

1.2 环氧树脂

环氧树脂灌浆材料是当前应用最为广泛的灌浆材料,主要成分是环氧树脂加固化剂、稀释剂、促进剂、增塑剂等[4]。凝结时间控制在几分钟到几十分钟,具有强度高、粘结力大、收缩小、可常温固化等特征,关键作用是固结灌浆,灌筑混凝土结构裂缝,强化地基强度,恢复混凝土整体性。环氧树脂的不足在于黏度过高,可灌注性较差。对此可通过添加大量有机溶剂或者改性环氧树脂材料加以解决,但是因为有机溶剂易于影响环境,所以经常以改性环氧树脂材料方式弥补其缺点。

基于超声分散法,通过聚天门冬氨酸酯和异氰酸酯结合生成脂肪族耐老化高分子材料,并添加纳米二氧化硅、有机硅烷偶联剂、活性稀释剂,以此制备生成纳米二氧化硅/聚脲复合材料-CW 系列混凝土表面修护材料,其具备环保性与高耐侯性,且粘结力较强,干燥与潮湿面可自由切换施工,可以切实提升混凝土结构抗紫外老化、抗冲磨、抗渗透、抗冻融、抗侵蚀等性能,施工简单有序,可在病险水库除险加固中实现普遍应用,可在大坝、水库混凝土表面防护与裂缝修补中实现广泛应用,可在水利工程防渗抗老中合理利用。

1.3 丙烯酰胺

丙烯酰胺灌浆材料的浆液粘度偏小,在凝胶之前始终处于恒定状态,渗透性较好,可灌入0.1mm 之内的裂缝,弹性与可变性良好,凝胶体抗渗性较优,凝胶体抗压强度偏低,不会受配方的影响,凝结时间可以严格控制在数秒钟乃至几小时之内,比较适合应用于水环境,即隧道工程防渗堵漏[5]。但是丙烯酰胺灌浆材料极易造成环境污染,以此推动了甲基丙烯酸酯灌浆材料研究以及在土木工程中的实际应用。甲基丙烯酸酯灌浆材料主要以甲基丙烯酸酯作为主剂,以油溶性引发剂、促进剂、增韧剂等作为辅助剂。

1.4 丙烯酸盐

丙烯酸盐灌浆材料是基于过量金属氧化物、氢氧化物、丙烯酸共同反应,以此制备而成的丙烯酸盐混合物,然后添加所需组分所生成的低黏度材料[6]。凝结时间可以就实际需求适度调整,特征是黏度较低,可灌注性良好,且力学强度较高,经常应用在混凝土裂缝补强灌浆中,但是收缩比较大,并且在有水时无法固化。新型无毒丙烯酸灌浆材料交联剂,便是通过交联剂所合成的丙烯酸盐灌浆材料,不仅黏度低,固沙体抗压强度高,且凝胶渗透系数偏低,抗挤压能力较强,属于环保型防渗堵漏材料。

1.5 聚氨酯

聚氨酯灌浆材料主要基于聚氨酯预聚体和添加剂共同构成,可划分为油溶性、水溶性、弹性三大类,凝结时间由几秒到几十分钟,防渗性能良好,强度稳定,是很好的防渗加固材料[7]。其中,油溶性聚氨酯灌浆材料在反应过程中会产出大量二氧化碳气体,通过自身压力造成浆液扩散,以此强化灌浆效果,而水溶性与弹性聚氨酯灌浆材料的形变能力较强,但是在失水之后会发生收缩,吸水之后则会迅速恢复。

1.6 单宁类

单宁类灌浆材料以含有丰富单宁的植物原料生成的凝缩烤胶作为主剂,以水作为溶剂,并添加定量缩合剂、增强剂、促进剂、阻滞剂、消沫剂,以此制备生成。其不仅渗透性良好,固化时间可调节,而且凝胶体较为稳定,无毒,调制方便,固结强度非常高,不仅可应用在防渗堵漏中,还可以应用于固结补强。

1.7 木质素

木质素灌浆材料主要以亚硫酸盐纸浆作为主剂,以过硫酸铵作为固化剂,无毒且防渗堵漏胶凝时间控制在几分钟到几十分钟,可通过纸厂废纸实现废物利用,因此成本较低,并且胶凝时间与可灌注时间可以适度调整[8]。但是木质素的强度相对不足,对于人体皮肤会造成一定伤害,如果利用重硫酸盐当作胶凝剂,还会引发生态环境污染。

2 高分子灌浆材料在混凝土堵漏工程中的应用

2.1 工艺流程分析

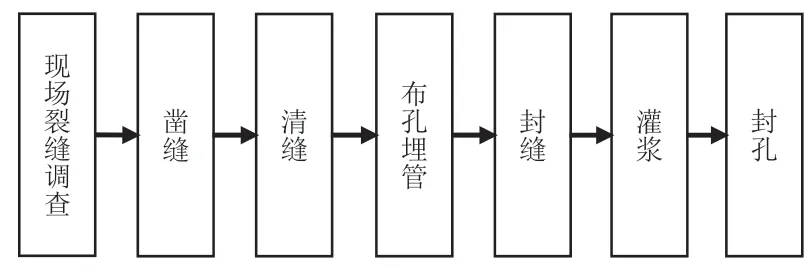

混凝土防渗堵漏工程中应用高分子灌浆材料的工艺流程繁杂[9],具体如图1 所示。

图1 工艺流程Fig.1 Process flow

2.1.1 现场调查

在开始灌浆前,工作人员需详细勘查现场状况,充分了解地质条件、裂缝成因、渗漏状况等,在获取充足资料后开始施工。清理干净裂缝周围渗漏水,在干燥处理后,测量裂缝详细资源,以便于开展施工。利用钢尺或其他工具测量裂缝宽度,通过钢丝或放大镜精确测量裂缝深度。在裂缝发生在混凝土结构关键位置时,需钻孔取样,通过室内试验明确裂缝走向与深度。若是地质条件太过复杂,那么应基于钻孔电视、超声波、钻孔摄像等技术获取相关资料。

2.1.2 凿缝

对裂缝周围砂浆进行彻底清理,并处理成U 型槽,深度值应基于实际情况加以确定,通常控制在4~9cm 间。通过漏水混凝土数量确定实际宽度,一般约4cm。

2.1.3 清缝

将槽内残留物清理干净,确保干燥干净,还应防止存在残留物或者水。

2.1.4 布孔埋管

在裂缝两侧设置注浆孔,把长度适中的注浆管预埋设于注浆孔位置,在布设注浆孔的时候,数量多少应与裂缝宽度、间距宽度息息相关,越宽越大则布设数量越多,各裂缝至少设置两个注浆孔。

2.1.5 封缝

在埋好注浆管之后,使用水泥水玻璃混合浆液浸入缝隙之内,确保未留有空隙,并使用混凝土砂浆抹平裂缝顶部,以保障不会发生漏水现象。

2.1.6 灌浆

在正式开始灌浆前,需调整关键材料性能保持最佳状态,并利用注浆泵浇灌到裂缝内。为提升灌浆效率与质量,可采用真空灌浆技术,即在裂缝一端利用真空泵面向裂缝抽取真空,促使裂缝内部出现0.1MPa 真空度,并利用注浆泵由另一端灌入灌浆材料。此技术优点是可强化裂缝灌浆饱满度、密实度、耐久度。

2.1.7 封孔

在结束灌浆工作之后,将多余注浆管应及时切除,以修正表面。

在防渗堵漏工程完成后,需全方位详细检查施工质量。可采取表观检查法,在工程施工结束之后,查看灌浆位置,明确补灌混凝土结构与标准相符,以此确定补灌质量;可采取盖帽灌浆法,在埋好注浆管18h 之后,于注浆管头上铺盖胶管套,并加以固定,详细观察两侧是否出现漏水,以此便可准确评估封缝效果。

2.2 实例分析

2.2.1 地铁与隧道主体结构混凝土工程防渗加固

某市地铁管理单位通过详细调查7.4km 洞体渗漏情况,发现其中65 处渗漏位置,其中23 处严重漏水位置。地铁隧道渗漏水导致环境不断恶化,通过检测发现道岔电动精辙机对地电阻值是600MΩ,走行轨道处于潮湿状态,电压信号极其不稳定,轨道和地面绝缘,导致信号无法传输,且钢轨严重锈蚀,腹板从15mm 锈蚀剥落到11mm。在此条件运行地铁,已经严重威胁到了行车及乘客生命安全。因此市地铁管理单位邀请相关专家做了专业论证,决议采取丙凝与氰凝作为主要材料,以此进行灌浆处理,从而获得了良好效果。

施工方式具体为,利用真空泵吸水,以促使裂缝水压下降,并凿缝处理,生成U 型槽,并根据方案设计位置进行注浆管下放,利用快硬性水泥砂浆抹平U 型槽。注浆需严格遵循从下到上的顺序完成,在裂缝内的水抽除干净之后,且上部注浆管流出新鲜浆液的时候,停止灌浆,并进入下一施工段灌浆工作。值得注意的是地铁为地下工程,在灌浆处理时需要加强通风[10]。

2.2.2 地铁风亭混凝土修补工程防渗堵漏

某市地铁风亭风道地下主体结构工程出现了几十条条状裂缝,最大宽度可达到0.8mm,渗水现象十分严重。对此,施工企业通过对比分析大量灌浆材料与工艺,以试验选择了以聚氨酯灌浆材料为主要成分的泌必止,防渗堵漏加固效果显著,使得工程一次性验收通过。

2.2.3 大坝坝基混凝土工程防渗加固

在实际应用中,低渗透介质灌浆理论实现了突破性发展,即中华-798 系灌浆材料可充分渗透到泥化夹层中去。某大坝坝基在灌浆过程中,选用了798 系灌浆材料,不仅可渗透K 值于10-6~10-8cm/s 间的软弱夹层中,在固结后,夹层硬度还会得以提高,非常坚硬,压缩强度可达到34MPa,变形模量可达到125GPa,基于确保灌浆质量,可节约工程成本。

3 结论

总而言之,高分子灌浆不仅简单便捷,且迅速有效,既能够防渗堵漏,又能够加固结构。而既有防渗堵漏材料,水溶性良好但强度偏低,固结补强材料强度较高但水溶性偏差,一般工程要求防渗堵漏与固结补强作用同时具备,所以在混凝土堵漏工程合理利用高分子灌浆材料势在必行,可有效发挥其防渗加固机理,可弥补单一材料缺陷,且可就实际需求综合应用各种材料,彼此互补,综合利用,从而最大程度上有效发挥各种材料优势特征。未来高分子灌浆材料逐渐朝向多方向发展,即灌浆技术与其他工艺融合、材料黏度实现两极化(低黏度、高渗透、高浓度、易流动稠浆)、灌浆材料绿色环保又无毒无污染、灌浆工艺实现标准化、灌浆机械实现自动化。