耐久性超疏水材料评价方法研究进展*

2021-08-28李坤泉吴文剑向佳敏梁乔陇肖梓昊林绍泽

李坤泉,吴文剑,向佳敏,梁乔陇,肖梓昊,林绍泽

(东莞理工学院 材料科学与工程学院,广东东莞 523808)

近年来,具有特殊润湿性的仿生超疏水材料引起了人们的广泛关注。通过对荷叶的结构与组分研究发现,超疏水性能主要是由材料表面的低表面能物质与多层次微纳米结构形成的。超疏水材料不仅在防水领域具有重大的应用,还在油水分离、防结冰、抗腐蚀、自清洁、微流体运输等领域有着巨大的应用前景。在实际使用过程中,超疏水材料的耐久性是其能否应用的一个重要性能指标[1-2]。但是目前对超疏水材料耐久性研究缺乏统一的评价方法和标准,这大大影响了科研工作者对超疏水材料的评价及其应用。基于此,本文主要针对超疏材料的破坏形式,对超疏水耐久性的评价方法进行了综述和展望。

1 超疏水材料的破坏方式

超疏水材料在遭受破坏的过程,有化学破坏和物理破坏之分:化学破坏主要是材料被周围杂质粘附、腐蚀性物质腐蚀、有机物污染或者等离子体刻蚀等造成的,这类破坏主要影响超疏水材料表面的低表面能物质。而物理破坏一般则是指超疏水材料表面的微纳结构受到破坏,大多数情况下是材料受到各种机械外力所引起的,例如液体或固体的冲击,碰撞以及挤压等,此时不仅材料的疏水性能大幅度下降,同时还可能对水产生粘附。相对于低表面能表面的修复,微纳结构表面的形貌多样性和特殊性使其更难恢复,这也对耐久性超疏水材料的开发与应用提出了更为严格的要求[3]。

2 超疏水材料耐久性测试方法

提高超疏水材料耐久性对于该材料在户外的应用有着重大意义,但是不同领域对于超疏水耐久性的要求不同。因此,只有选择合适的耐久性测试方法才能够更有效地评估该超疏水材料在特定场景中的耐久性,目前超疏水材料领域内尚未有针对耐久性进行评价的统一标准。因此,需要深入了解各种超疏水材料的耐久性的评价方法[4]。

2.1 耐磨性测试

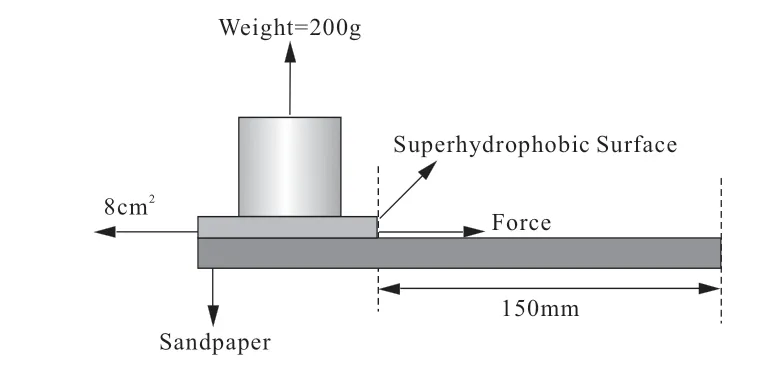

耐磨性测试是一种常见的评估涂层表面稳定性和耐久性的方法。常见的测试超疏水材料耐磨性的方法是将超疏水表面放置到特定粗糙面上,在样品上施加一定的压力并缓慢移动,由此来评估材料的摩擦次数与疏水性的关系[5]。

Li 等使用砂纸作为粗糙面,用砝码施加一定的压力对超疏水海绵进行耐磨性测试,如图1 所示。在通过十次摩擦测试后,海绵表面的接触角仍然保持140°以上。此外,他们还发现含氟聚丙烯酸酯的玻璃化转变温度越低,在摩擦过程中可以更好地减缓摩擦面对涂层表面结构的破坏[6-7]。Wang 等发现仅当选砂纸目数在280#~400# 之间时,经过摩擦测试后表面能保持良好的超疏水性能,该研究表明测试条件的选择影响测试结果[8]。

图1 超疏水材料耐磨性测试[6]Figure 1 Wear resistance test of superhydrophobic materials

尽管耐磨性测试是常见的评估超疏水表面耐久性的方法,具有较好的实用性。但是目前为止,在一些固定条件上仍未有统一的标准,如涂层厚度、压力、砂纸粗糙度、测试速度以及测试距离等,因此测试时存在较大的误差,获得的结果也不具有可比性。

2.2 胶带剥离测试

胶带剥离测试是在一定压力下,将胶带与被测材料表面进行充分接触,然后在一定角度和速度下进行剥离。该方法主要用于测试超疏水涂层及其粗糙结构对基材的粘附强度[9]。

Peng 等采用含氟聚合物、环氧树脂与聚四氟乙烯(PTFE)颗粒复合制备了有机超疏水涂层,由于PTFE颗粒与基体树脂具有良好的结合力,因此在经过30 次胶带剥离测试后,表面接触角下降不大[10]。Wang 等利用氟化二氧化硅丙酮溶液对聚苯乙烯表面进行改性,制备了具有微纳结构的超疏水表面,该涂层可以承受至少80次的胶带剥离试验而不丧失超疏水性[11]。

由于超疏水的形成需要加入大量的纳米粒子,导致其与基体树脂和表面的结合力差,因此通过胶带测试的方式可以评估该粒子在使用过程中是否易脱落,但是其无法评估超疏水表面的强度。

2.3 硬度和附着力测试

硬度和附着力测试是评估涂层常用的方法,一般采用铅笔硬度和划格法附着力进行测试。铅笔硬度测试一般是推动不同硬度的铅笔在其表面滑动,根据划痕对材料的破坏情况确定其硬度值。附着力划格法是把超疏水表面切割为网格并贴上胶带,剥离后观察表面网格被破坏的情况[12]。

Zhao 等采用乳液聚合和溶胶-凝胶法相结合的方式制备了硬度达到6Н的超疏水疏油功能的涂层[13]。Xu 等通过在玻璃陶瓷表面刻蚀后形成多层次的粗糙结构,再对表面进行疏水化修饰,制备了接触角为157°,滚动角小于5°的超疏水表面。该表面机械强度较高,表面铅笔硬度为4Н[14]。Li 等发现二氧化硅粒子的粒径越大,更有利于抵抗砂纸摩擦造成的损耗,但二氧化硅含量越高,涂层对基材的附着力越差,越容易脱落[15]。

与胶带剥离测试相比,硬度和附着力测试可以更好地评估超疏水表面的强度和附着力。但是在实际应用中,硬度的测试无法评估粗糙结构与低表面能材料的稳定性。比如柔性超疏水涂层尽管表面硬度较低,但是其抗摩擦稳定性较好。

2.4 刀片/手指刮擦测试

在实际应用中,超疏水表面接触尖锐物质时可能会遭受破坏,因此,采用刀片/ 手指刮擦测试一定程度上可以评估超疏水表面的耐久性。通常在一定压力下使用刀片或手指在被测试表面滑动,记录多次滑动后材料表面的疏水性。特别是手指刻划测试可以初步评估超疏水表面的稳定性[16]。

Liu 等以硫醇-烯烃点击反应为基础,设计制备了一种新型多氟化有机超疏水涂层。该涂层具有优异的超疏水性和自清洁性能,且与基体附着力好,在经受刀片/手指刮擦后仍保持了优异的超疏水性能[17]。Нuang 等采用高强度的纳米纤维素晶体(CNCs) 作为骨架材料,通过原位生长SiО2获得具有多层次结构的CNC/SiО2棒,最后将其与粘合剂复合,制备了性能稳定的超疏水涂层。该涂层可以通过刀/ 手指刮擦、水滴冲击、紫外线照射以及酸碱液滴浸泡等测试[18]。

该测试方法综合了硬度测试与摩擦测试的优点,可以更好地评估超疏水表面的耐久性,特别是刀片刮擦测试可以用于评估对机械稳定性要求比较高的领域,但是目前该方法的标准不统一,影响因素较多。

2.5 紫外照射测试

紫外照射法是常见的材料老化测试方法之一,主要将超疏水材料置于一定波长和功率的紫外灯下进行照射测试,评估其表面接触角随着照射时间延长的衰减程度[19]。

Zhi 等以硅树脂为低表面能材料,采用简单的喷涂方式制备了半透明、机械稳定好和化学稳定性优良的超疏水涂层。该涂层在紫外辐射175h 后仍然保持良好的疏水性[20]。Ma 等在聚酰亚胺(PI) 纤维薄膜表面通过植物多酚/ 金属络合物生成粗糙表面,并采用PDMS 对表面进行修饰制备了超疏水薄膜。该薄膜在经过20h的紫外灯(254 nm) 照射后表面润湿性变化不大[21]。

紫外测试是加速老化的测试方式,该方法可以有效评估超疏水表面的耐老化性能,确定超疏水表面的低表面能材料以及粗糙结构在紫外照射下是否会发生分解或破坏,主要用于超疏水材料在户外持久性的评估测试。

2.6 落砂/水测试

落砂/ 水法测试是评估涂层耐久性和耐磨性的常见的方法,是衡量该材料寿命的重要标准。主要将涂层倾斜某一角度,在一定高度下用沙子/ 水滴落下对表面进行冲击并评估表面疏水性变化的方法[22-23]。

Zulfiqar 等通过疏水硅纳米粒子和商业可喷涂粘合剂复配,在瓷砖、大理石和玻璃表面构造超疏水涂层。摩擦和落砂测试发现,涂覆超疏水涂层后的建筑材料具有良好的抗摩擦和抗落砂稳定性[24]。Zhang 等通过疏水二氧化硅与六甲基二硅氮烷复合,采用模压的方式制备了无氟超疏水材料,该超疏水材料在经过落水冲击测试后疏水性能变化不大[25]。Zhu 等通过热处理和喷涂工艺在玻璃表面构造了透明有机硅超疏水涂层。由于多层次微纳结构以及弹性有机硅聚合物的存在,该涂层具有良好的机械稳定性,通过高速水流冲击测试后仍能保持超疏水性[26]。

落砂法可以较好地评估其表面的机械强度及其粗糙度的稳定性,特别是在对沙漠地区,因此该方法具有局限性。而实现超疏水主要是依托粗糙度表面截获的空气层来实现疏水的目的,其表面疏水性受水滴大小和水滴冲击距离和压强的影响。当水滴越小,压强越大,水滴越容易对表面形成依附,破坏表面的超疏水性,因此落水法可以有效评估超疏水材料的户外耐久稳定性。

2.7 酸碱盐溶液测试

在海洋领域和化工领域对超疏水材料耐化学性和耐酸碱性有着较高要求,测试超疏水材料的耐水性和耐酸碱性具有重要的意义。

Zhang 等在封闭条件下将超疏水材料分别浸泡在pН=1的酸性溶液、pН=14的碱性溶液和3.5% NaCl 溶液中。结果表明,含氟15%的聚氨酯超疏水表面除不耐碱性腐蚀外,具有良好的耐化学腐蚀和耐溶剂性[27]。Li等以废弃的聚苯乙烯(PS)泡沫为粘结剂,改性二氧化硅构造粗糙度,同时通过在泡沫表面吸附碳纳米管制备了红外响应的自修复超疏水涂层。该涂层浸泡在酸、碱和盐溶液中24h 后仍然保持良好的疏水性[28]。

酸碱盐溶液测试可以很好地评估材料在实际应用中是否会遭受酸碱液滴的破坏,此外,由于超疏水特殊的表面润湿性,通常用于材料的表面防腐,因此酸碱盐溶液测试也常用于评估超疏水材料的防腐性能。

2.8 户外测试

户外测试是测试超疏水材料疏水性、耐久性最直接的方法。

Lyu 等将超疏水涂层放置在户外环境中,即使在暴晒、下雨的情况下,其产品依然能在4 周的时间里保持超疏水性,同时该涂层还可以通过600h的紫外辐射测试[29]。Zimmermann 等通过在玻璃表面沉积改性二氧化硅制备了超疏水表面,并将其置于户外评估其耐久性。他们发现涂层不仅可以抵御雨水,还具有优异的防结冰性能,在经过12 个月的户外测试后保持良好的超疏水性能[30]。Zhao 等以聚酰亚胺颗粒、碳纳米纤维和硅橡胶为基体制备了一种超疏水无氟涂层。该涂层在融雪试验(10次循环)、户外曝晒(120 天)和强紫外线照射(45 天)条件下仍表现出显著的超疏水稳定性[31]。

户外测试虽然可以直接地评估超疏水表面的耐久性,但是其测试时间较久,且由于不同地方气候环境的区别,因此测试具有差异性。

2.9 其他测试方法

(1)防结冰测试

防结冰测试主要评估超疏水表面在寒冷环境下是否能够保持良好的疏水性和防结冰性。赵美云等和Ruan等将普通平面材料和超疏水平面材料放在冰柜中并在材料上滴小水珠,通过观察小水珠变白的温度来测试超疏水材料的延缓结冰性能[5,32]。占彦龙通过利用自制结冰监测系统拍摄静态水滴和动态水滴在超疏水材料上的变化图像来测试超疏水材料的延缓结冰性和防覆冰性[33]。Zhang 等将双酚A-二甘油醚环氧树脂与未改性的多壁碳纳米管(MWCNTs) 结合,在碳钢表面构造了了一种新型超疏水纳米复合涂层,并评估该涂层抗结冰耐久性。在-10℃的滴水和静态冻结试验中,含30% MWCNTs的超疏水纳米复合涂层表现出优异的抗结冰性能,可以减少覆冰的产生和附着[34]。除延缓结冰性能外,降低冰粘附冻结性能也是超疏水材料抗冰性的评价方式之一。陈卓向水杯套筒内注入水冷冻成冰样,通过计算覆冰的粘附力来评估超疏水材料的防结冰性能[35]。

(2)超声测试

超声测试是通过测试超疏水材料在超声条件下能否保持表面疏水性的能力,可以较好地评估材料与基材表面是化学键合还是物理吸附[36]。Liu 等通过水中超声测试评估铜基超疏水表面的机械稳定性,他们发现经过1h的超声处理后,材料表面接触角仍然大于150°,且接触角无明显的滞后[37]。Zou 等通过将超疏水织物置于四氢呋喃中进行超声测试,评估涂层与织物表面的附着力。结果发现样品在经过100min的超声后仍呈现良好的超疏水性能[38]。

(3)高温高湿环境测试

高温高湿也是评估超疏水材料耐久性常用的方法,高温主要是测试材料表面在不同温度下是否会发生降解或分解,高湿环境是评估超疏水表面是否会对微小液滴形成吸附,破坏其表面超疏水性。

Wang 等研究了不同粗糙表面的超疏水碳钢在相对湿度为90% 时表面形貌和结构的变化。尽管湿度不会对超疏水表面结构产生影响,但是高粗糙度表面容易积累水滴,从而导致表面超疏水性能的破坏[39]。Li 等评估了有机硅/二氧化硅杂化超疏水涂层表面的耐温性,他们发现有机硅具有良好的耐热性,涂层在400℃下烘烤5h 仍然保持良好的超疏水性能,但是随着温度升高到500℃,涂层逐渐失去超疏水性能最后变成完全亲水[40]。

总的来说,评估超疏水材料的耐久性通常使用多种测试方法同时进行。此外,由于超疏水材料的测试方法种类繁多,缺乏统一的测试标准,因此在评估过程中要结合超疏水材料的应用领域进行,才能更好地评估其耐久性。

3 结语

超疏水材料的耐久性是科研工作者一直研究的热点,只有解决超疏水材料的耐久性问题,才能有效推动材料的产业化生产与应用。但是,材料耐久性的评估方法还有待进一步改良优化和标准化,特别是要结合超疏水的实际应用领域采用适合的评估方法。此外,广大科研工作者也需加强超疏水材料耐久性的理论研究,通过理论研究促进测试方法的统一和标准化,才能推动耐久性超疏水材料的快速发展和产业化应用。