水性透明木结构防火助剂的阻燃机理研究*

2021-08-28容七英

容七英,刘 啸,陈 勇

(1 江西龙正科技发展有限公司,江西赣州 341000;2 中铁十四局集团第二工程有限公司,山东泰安 271000;3 中铁建昆仑资产管理有限公司,北京 100040)

木结构在防火处理过程中需要使用阻燃涂层进行防火处理,而为了强化木结构本身的材质表达效果,在装潢艺术表达过程中加强木结构的装潢建筑美学特征,需要涂层具备足够的透明特征。所以,研究水溶性透明木结构防火助剂的防火性能,使美学表达需求和阻燃工程需求得到同时满足,是该研究的重点[1-3]。

当前技术体系下,水溶性透明防火涂料的可选助剂较为多样,如聚磷酸铵(JLS-APP)、季戊四醇(PER)、三聚氰胺(MEL)等,这些材料单独使用即具备较为有效的防火性能,也可以在配比条件下联合使用,且其透明性好,装潢建筑美学表达过程中可以充分体现木结构的材质纹理,符合前文需求[4]。

该研究重点针对上述三种水溶性透明木结构防火助剂的应用效果,研究其在不同配比和不同用量条件下的阻燃性能,在实验室条件下对其进行试验结果数据比较分析[5]。

1 试验部分

1.1 试验材料

作为易燃材料,选择实木复合板材样品,采用18mm 西林E0 家装实木复合板材加工试验用试样,试样厚度18mm,加工为正方形试样,面积300×300 mm,表面使用不同配比的水溶性透明防火助剂,用作阻燃试验。

参与试验的水溶性防火助剂共涉及3 种,包括:1)聚磷酸铵(JLS-APP),工业级,杭州杰尔斯,聚合度n>1000;2)季戊四醇(PER),化学纯,上海试剂一厂;3)三聚氰胺(MEL),分析纯,天津博迪。

1.2 试验方法

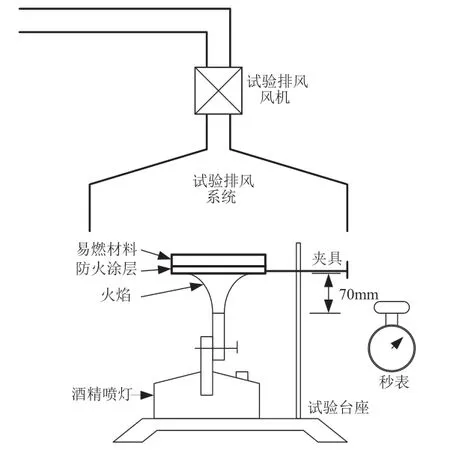

采用垂直燃烧法进行阻燃试验,在试验台座上固定经过水溶性透明阻燃涂料喷涂保护的易燃材料试样,使用酒精喷灯距离70mm 对其进行垂直燃烧,使用秒表记录其阻燃时间。试验系统如图1 所示。

图1 试验系统示意图Fig.1 Schematic diagram of test system

图1 中的垂直燃烧法为阻燃性能测试的国际通用标准方法,该方法可以对阻燃材料进行阻燃时间的测定,但因为其受控性有不足,所以其测量误差约为±5%,可以作为阻燃试验的半定量研究方法。因为实际燃烧过程并非完全垂直燃烧,所以,该方法的测量结果本身并不完全贴合现场燃烧效果,所以,该误差完全可以被现场实际环境带来的燃烧误差相平衡。在相关研究中,涂层阻燃性能的实际研究多采用计算机仿真分析法进行研究,但计算机仿真分析法也需要该试验提供参照数据[6]。该试验标准为GB 12441-1998《饰面型防火涂料通用技术条件》。

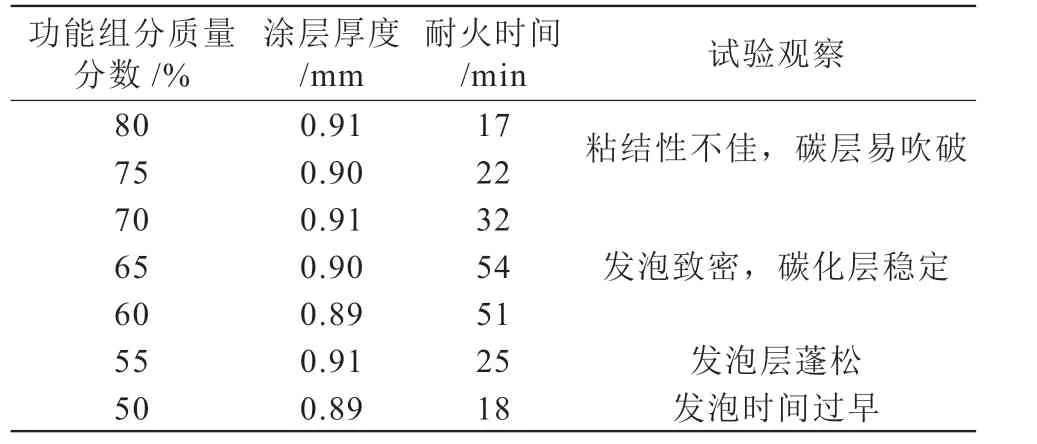

1.3 试验环境及试验用材料初步测试

通过上述试验标准和试验系统,首先对不同涂料的喷涂性能和耐火时间进行测定,得到表1 和表2 测试结果。

表1 防火涂层耐火时间测定结果Table 1 Test results of fire resistance time of fireproof coating

表2 涂料性能测试结果Table 2 Coating performance test results

表2 中的防火涂料为成炭剂APP、三聚氰胺复合材料,为水溶性透明木结构阻燃涂料。由表2 可看出,该防火涂料基本满足GB 12441-1998 技术指标要求,且性能较该技术条件有所提升。

1.4 统计学方法

根据不同试验条件,以相关组分涂层材料的耐火时间为纵轴,以相关材料的质量分数占比为横轴,构建统计学状态空间。基于状态空间多项式回归函数的状态拟合,分析其变化规律,寻找不同材料及相关材料质量分数占比条件下的最优耐火时间表达[7-8]。

试验中,对涂层在耐火阻燃过程中的实际工程学表现进行肉眼观察,记录其燃烧过程中的反应现象,分析其数据表现的实际作用机理[9]。

2 结果及讨论

2.1 聚磷酸铵对耐火时间的影响

采用聚磷酸铵(JLS-APP)作为成炭剂,聚合度n>1000,晶型为II 型,其具有较强的防水性和分散性,确保水溶性涂料喷涂后的耐水性达到GB 12441-1998 要求。因为其同时具有膨胀性,且其膨胀后涂覆表面的附着力和碳质层稳定性较强,可以有效避免涂料涂覆层遇高温膨胀后的起皱或者脱落,可以确保阻燃涂料的稳定性和可靠性。

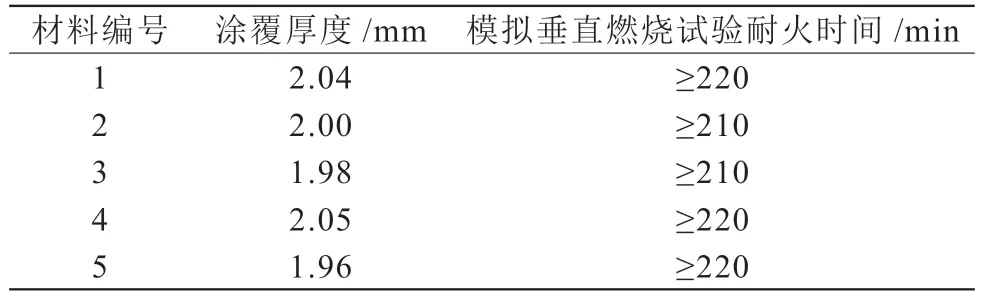

试验中,采用不同配比的聚磷酸铵(JLS-APP)进行涂覆处理,涂层厚度约为0.70mm,在前文介绍的垂直燃烧试验系统中考验其涂层耐火能力,得到图2 结果。

图2 聚磷酸铵(JLS-APP)对耐火时间的影响曲线Fig.2 The infl uence curve of JLS-APP on the fi re resistance time

图2 中,随着JLS-APP的用量(质量分数)增加,涂层耐火时间呈现倒U 型关系,即当JLS-APP 用量增加到质量分数25% 以下时,其用量增加会大幅度提升材料耐火时间,使耐火时间从16.3min 增加到36.2min 以上。而当JLS-APP 用量增加到质量分数35% 以上时,其用量增加会导致涂层耐火时间下降[10]。

试验观察中,当JLS-APP 用量较少时,涂层碳质化程度不足,涂层的树脂化过程不彻底,无法使成炭PER脱水催化过程完整执行,导致其隔热层稳定性、附着力缺陷。而当JLS-APP 用量较大时,涂层的固含量增加,涂层的附着力下降,燃烧过程会导致涂层提前膨胀脆化脱落,影响其耐火时间。聚磷酸铵(JLS-APP)的工程学意义在于其燃烧加热过程中会形成聚磷酸和氨气,聚磷酸促进发泡剂发泡和碳化层炭化,氨气与发泡剂MEL释放的氨气一起参与涂层膨胀过程,可有效延长涂层的有效耐火时间[11]。

综合考察JLS-APP 耐火因子影响实验数据(图2),当JLS-APP 质量分数为27%~36% 时(中位数32%),可以达到最佳耐火时间。

2.2 三聚氰胺对耐火时间的影响

三聚氰胺(MEL)作为发泡剂。试验中,采用不同配比的三聚氰胺(MEL)进行涂覆处理,涂层厚度约为0.70mm,考察其耐火能力,得到图3 结果。

图3 三聚氰胺(MEL)对耐火时间的影响曲线Fig.3 Effect curve of MEL on refractory time

图3 中,随着MEL 用量增加,涂层耐火时间出现倒V 型关系,当三聚氰胺用量(质量分数)在18% 以下时,涂层耐火时间随着其用量增加而快速增加,从MEL质量分数15% 左右的26.7min 快速提升至MEL 质量分数18% 时的45.3min。但当MEL 用量(质量分数)超过18%后,随着其用量增加,涂层耐火时间快速下降[12]。

试验观察中,三聚氰胺(MEL)的耐火特性在于其燃烧加热过程中会形成比热容较大的氨气释放到燃烧接触面,对燃烧接触面进行降温,当MEL 含量较低时,其分解产生的气体量较少,难以发挥氨气的比热容蒸发作用,且容易造成燃烧接触表面的碳层沉积。而当MEL 含量较高时,因为其燃烧加热过程中产生的气体量较大,导致涂层膨胀离层和提前脱落。且MEL 添加过量后,涂层硬度变软,影响阻燃过程中的碳化层质量[12]。

综合考察MEL 耐火因子影响实验数据(图3),当MEL 质量分数为18% 时,可以达到最佳耐火时间。

2.3 季戊四醇对耐火时间的影响

季戊四醇(PER)作为成炭剂兼涂层骨料。试验中,采用不同配比的季戊四醇(PER)进行涂覆处理,涂层厚度约为0.70mm,考察其耐火能力,得到图4 结果。

图4 季戊四醇(PER)对耐火时间的影响曲线Fig.4 Effect curve of PER on fire resistance time

图4 中,当季戊四醇(PER)用量增大时,涂层耐火时间数据呈现倒V 型关系,当PER 质量分数为12%时,其耐火时间最大达到46.8min,而随着PER 质量分数增大或减小,其耐火时间均会快速降低[12]。

试验观察中,季戊四醇(PER)作为耐火涂层成炭剂兼骨料形成涂层树脂化结构的同时,在燃烧加热过程中,也会与聚磷酸铵(JLS-APP)发生联合匹配作用,对碳质层的厚度、致密度、强度产生联合作用,构成耐火过程的主要隔热阻燃作用。当PER 用量增加时,因为其材料热化学特性,可能造成耐火涂层的膨胀滑移,导致涂层出现流动性,从而影响涂层的耐火性能。PER 作为成炭剂兼耐火涂层骨料且与脱水成炭作用催化剂、发泡剂联合作用,其作用机理较为复杂,但其用量对耐火涂料的统计学关系较为明晰[14]。

综合考察PER 耐火因子影响实验数据(图4),当PER 质量分数为12%时,可以达到最佳耐火时间。

2.4 耐火涂料成分的最终确定

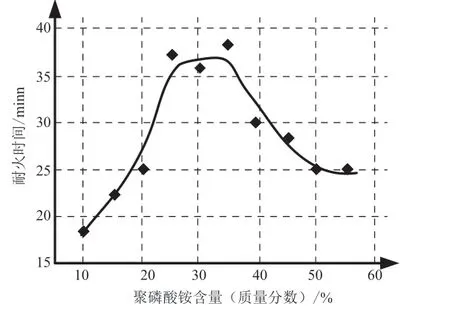

采用聚酯树脂(PR)作为成膜材料,对上述功能组分含量总配比在垂直燃烧试验系统中进行实际燃烧试验。在功能组分的不同总质量分数条件下,观察燃烧过程中的阻燃涂层表现,得到表3 结果。

表3 功能组分的质量分数配比表现结果Table 3 Results of mass fraction ratio of functional components

表3 中,当功能组分占比达到60%~65% 时,可以在燃烧阻燃过程中产生致密的发泡层和稳定的碳化层,其阻燃效果较好,阻燃时间为51~54 min。而在其他配比条件下,如功能组分质量分数较高时,容易造成粘结性下降,碳层不稳定,功能组分质量分数较低时,容易造成发泡时间较早或发泡层蓬松的缺陷。

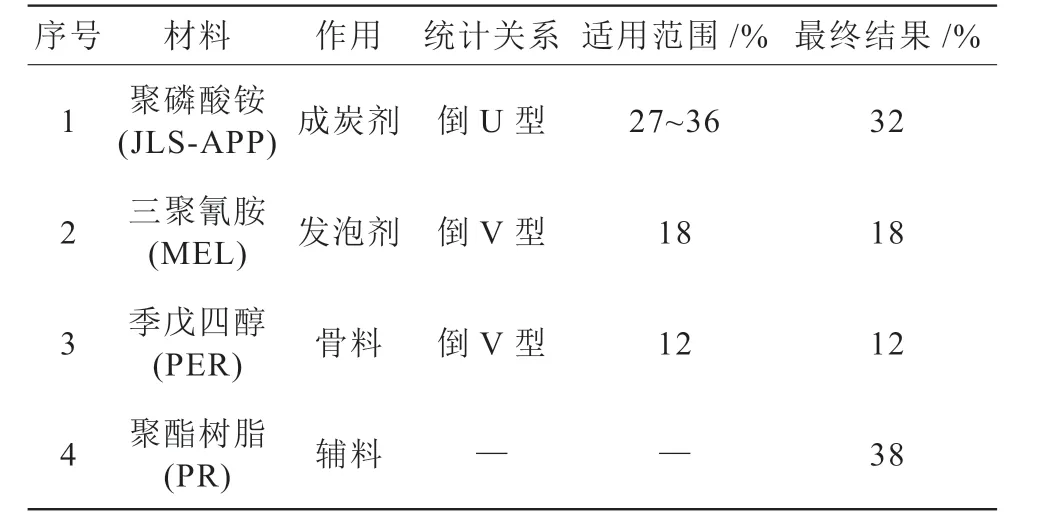

综合考虑前文分析,聚磷酸铵(JLS-APP)最佳质量分数为27%~36%时(中位数32%),三聚氰胺(MEL)最佳质量分数为18%,季戊四醇(PER)最佳质量分数为12%。该耐火涂料最终成分确定结果见表4。

表4 耐火涂料成分的最终确定结果Table 4 Final determination results of refractory coating composition

表4 中,功能组分采用JLS-APP+MEL+PER的构成模式,其质量分数分别为32%、18%、12%,即JLSAPP:MEL:PER=16:9:6,以上质量分数共计占该耐火涂料的62%,涂料辅料适用聚酯树脂(PR)。聚酯树脂的热稳定性较好,燃烧加热过程的化学稳定性较强,在固化剂、炭化剂的合理添加剂配比条件下,其可以辅助涂料形成稳定的工程力学结构。

3 总结

采用实验室垂直燃烧试验对水性透明木结构耐火涂料涂层进行耐火性和最佳成分确定分析,发现在聚酯树脂(PR)辅料(成膜材料)条件下,功能组分采用JLSAPP+MEL+PERR的结构模式,聚磷酸铵(JLS-APP)最佳质量分数为27%~36% 时(取中位数32%),三聚氰胺(MEL)最佳质量分数为18%,季戊四醇(PER)最佳质量分数为12%。该涂料一次喷涂成型厚度约为0.90mm 时,耐火时间约为51~54 min,且透明性较好,同时装潢建筑美学表达效果较好。