石墨烯作为润滑油添加剂的研究进展*

2021-08-27丁隆新常伟豪袁小亚郑旭煦

丁隆新 常伟豪 袁小亚 郑旭煦

(重庆交通大学 材料学院,重庆 400074)

摩擦和磨损在日常生活和自然界中广泛存在,由此造成的能源消耗、机械损耗等问题日益突出,控制或减小摩擦磨损的最有效方法是使用润滑剂。传统的润滑油添加剂常含有硫、磷、氯等有机化合物和金属盐及胺盐,这些添加剂不仅易分解造成对环境的污染,而且不能满足现代机械设备向高速、高温和高载荷方向发展的润滑性能要求,因此寻找高效环保的新型润滑油添加剂受到国内外广泛关注。石墨烯超薄的片层结构[1]、超高的弹性模量(1 100 GPa)和断裂强度(125 GPa)[2-3]、出众的热导率(5 000 W/(m·K))[4-5]、极大的比表面积以及优异的耐高温、自润滑等性能[2-3,6],使其在润滑油添加剂方面的应用显示出巨大潜力[7-10]。新型石墨烯纳米技术与传统的润滑油相结合,制备出具有优异摩擦学性能的石墨烯复合润滑油,已经成为了润滑油领域新的热点。

本文作者系统介绍了石墨烯、功能化石墨烯和石墨烯复合材料的抗磨减摩性能,归纳总结了其抗磨减摩机制,提出了石墨烯作为润滑油添加剂存在的问题,指出了石墨烯润滑油添加剂的发展方向。

1 石墨烯和氧化石墨烯添加剂的抗磨减摩性能

石墨烯的机械稳定性和耐磨性是其在机械系统润滑的前提[11],研究表明,添加单层或少层石墨烯或氧化石墨烯能够显著提高润滑油的摩擦学性能。

ESWARAIAH等[12]通过聚焦太阳辐照剥落技术制备了氧含量极低的疏水石墨烯(去除97%的氧),该石墨烯未经功能化就能稳定分散在润滑油中。添加量为0.025 mg/mL的石墨烯润滑油的摩擦因数(COF)和对偶磨斑直径分别减小80%和33%,承载负载达到最高值935 N。ZHAO等[13]在硫酸(高沸点无机溶剂)中以热还原方式制备还原氧化石墨烯(rGO),其具有完整的形貌和层状结构,没有明显的褶皱和起皱。摩擦学研究表明,在不同的运行条件下,还原氧化石墨烯具有优异的摩擦学性能,即使在高负荷(1.86 GPa)下,质量分数0.5%的还原石墨烯可使PAO-6润滑油的摩擦因数和磨损率分别降低30%和75%。SENATORE等[14]通过超声技术直接将质量分数0.1%的氧化石墨烯(GO)纳米片分散在矿物润滑油中,发现GO在边界、混合、弹流润滑域中均能降低润滑油的摩擦因数(平均减小20%),并能减小摩擦副的磨损率(磨斑直径分别减小12%、27%和30%)。SARNO等[15]通过改良的Hummers方法快速制备了一种5~6 nm厚的氧化石墨烯(GO)薄片,其改性的矿物油在边界、混合和弹性润滑域中都能很好降低摩擦磨损,其中混合和弹性润滑域中可降低摩擦磨损30%。

不同来源的石墨烯和氧化石墨烯的抗磨减摩性能不同(见表1),这些添加剂在润滑油中的适宜添加量为0.01%~0.5%。表1表明,石墨烯和氧化石墨烯不仅能显著提高润滑油的抗磨减摩性能,还能有效提高润滑脂和植物油的抗磨减摩性能。

表1 不同来源的石墨烯和氧化石墨烯的抗磨减摩性能

2 石墨烯的功能化修饰及其抗磨减摩性能

石墨烯的制备方法主要有机械剥离法、液/气相剥离法、化学气相沉积、晶体外延生长法、氧化还原法、电弧放电法和有机合成法等[24],其中石墨氧化还原法是目前最为广泛的大规模、低成本生产石墨烯的重要方法。理论上,石墨烯具有类苯六元环结构,表面呈惰性,化学稳定性高,具有良好的亲油性,但其自身巨大的表面能和片层间强烈的π-π键作用导致其在油性介质中的分散稳定性受到严重影响[25-26];而且石墨氧化还原法制备的还原氧化石墨烯(rGO)的表面和边缘还残留一些含氧官能团,造成其在润滑油中容易团聚[27],需要对其进行功能化修饰。常见的石墨烯功能化修饰主要有两类方法[28],一类是利用适当的有机分子进行共价键修饰,另一类是利用有机分散剂进行非共价键修饰。

2.1 有机分子共价键修饰

以Hummers法或改进Hummers法制备的氧化石墨烯(GO)以及由GO通过光、热和化学还原得到的还原氧化石墨烯(rGO),其表面或边缘含有(或残留)较多的羟基、羧基、环氧基等活性官能团,可以与带有长链烷基的有机酸、有机胺、有机醇、卤代烃或与其他特殊结构的有机分子发生酯化、酰胺化、醚化等化学反应,制备出接枝了长链烷基或其他特殊基团的功能化氧化石墨烯/石墨烯。该功能化石墨烯表面的长链烷基等基团将产生位阻效应,减少石墨烯纳米片沉淀和团聚的发生,以使石墨烯均匀稳定分散在石墨烯润滑油中。

2.1.1 有机酸修饰

LIN等[29]在对比十二烷基苯磺酸盐、硬脂酸、十二烷基三甲基氯化铵、油酸等修饰剂的基础上,得出硬脂酸和油酸是最有效的石墨烯修饰剂。他们通过将石墨烯加入含有硬脂酸和油酸(质量比3∶5)的环己烷中回流,成功实现了石墨烯的功能化修饰。当在350SN基础油中添加质量分数0.075%的该功能化石墨烯时,润滑油摩擦因数和磨损率达到最低,无卡咬负荷达到最高值627.2 N。

ZHANG等[30]采用油酸修饰石墨烯,使石墨烯获得了优异的分散稳定性。油酸修饰石墨烯在聚α-烯烃中的最佳添加量为0.06%(质量分数),可使磨斑直径减小14%。

LI等[31]利用水热法制备的硼酸镧/氧化石墨烯(LB/GO)与十八酸(OA)接枝反应制备了OA-LB/GO纳米复合材料,并将其分散到基础油中。摩擦学试验表明,含有OA-LB/GO基础油的摩擦因数比纯基础油、含有OA-GO的基础油要分别低30.8%和13.2%。

2.1.2 有机胺修饰

CHOUDHARY等[32]通过烷基胺共价功能化氧化石墨烯,合成了可在非极性有机溶剂(尤其脂肪烃类溶剂)中均匀分散的烷基化石墨烯。研究发现,硬脂酸胺修饰的石墨烯在正十六烷中具有优良的分散性,在添加量为0.06 mg/mL时,正十六烷润滑油的摩擦因数减小26%,磨斑直径减小9%。

MUNGSE和KHATRI[33]选择还原氧化石墨烯(rGO)表面的羧基与十八胺(ODA)接枝反应制备了ODA-rGO纳米片。研究表明,ODA-rGO纳米片在滚动接触条件下具有降低摩擦因数、提高钢球耐磨性能的能力。

VATS和SINGH[34]以亚硫酰氯为反应偶联剂,通过酰胺键将十八胺(ODA)与rGO片上的羧酸基团偶联,得到带有长烷基链的ODA-rGO,其在润滑油溶液中静止15天后依然保持稳定。当ODA-rGO添加量为0.2%时,边界摩擦因数降低61.8%,EHD摩擦因数降低75%,钢球的磨痕直径减小92.5%。

夏池等人[35]采用十八胺(ODA)对氧化石墨烯(GO)进行酰胺化反应修饰,得到的GO-ODA具有良好的分散性(30天无任何沉降),当GO-ODA在CD10W-40润滑油中添加0.01%(质量分数)时,摩擦因数下降16%,磨斑直径下降10%。

PAUL等[36]研究了十二烷胺功能化石墨烯(DAG)纳米润滑剂在商用发动机油(5W-30)中的摩擦学性能。研究表明,与纯发动机机油相比,质量分数0.10%的DAG纳米润滑剂可将摩擦因数最大降低40%,且添加量、载荷和滑动速度等参数对摩擦因数的变化有很大的影响。

WANG等[37]通过相转移法在水中将氧化石墨烯用油酸胺进行修饰,然后成功转移到十六烷基础油中,制备出含有超低浓度GO纳米片添加剂的十六烷基润滑油(16C)。当GO质量浓度为10 mg/L时,润滑油摩擦因数为0.146,具有比正十六烷更好的摩擦学性能。

2.1.3 卤代烃和有机醇修饰

LIU等[38]采用1-溴代十八烷(BOD)对Hummers法制备的氧化石墨烯进行醚功能化,得到的十八烷功能化石墨烯能够在有机溶剂四氢呋喃(THF)或二氯苯(DCB)中均匀分散。

朱超[39]采用十八醇接枝还原氧化石墨烯(RGO-g-OA)和十八溴接枝还原氧化石墨烯(RGO-g-BO),在极低的添加量(质量分数0.005%)下,RGO-g-OA添加剂可使摩擦因数降低9.72%,磨损体积降低43.8%;RGO-g-BO添加剂可使摩擦因数降低18.5%,磨损体积降低53.2%。

ZHANG等[40]通过SOCl2将1-十二硫醇和叔十二硫醇接枝到氧化石墨烯片层(GO)的羧基上,分别合成了GO-D和GO-T。两者在菜籽油(RSO)中的分散稳定性和摩擦学性能均优于GO,其中GO-D优于GO-T。当GO-D质量分数为0.2%时,摩擦因数下降了44.5%,磨痕直径降低了40.1%。

2.1.4 其他有机分子修饰

ISMAIL和BAGHERI[41]利用CuAAC通过点击化学引入一个有机部分来功能化GO以提高GO在润滑油中的分散稳定性。摩擦学实验表明,在功能化GO的最佳用量(质量分数0.01%)下,润滑油的摩擦因数降低16%,摩擦表面磨斑直径减少30%。

BAGHERI等[42]通过点击化学法用热还原石墨烯、乙炔制备了带有不同长度碳链的石墨烯rGO-T-C(n)(T代表三唑基,C为烷基链长,n范围为6、8、10和12),长链烷基和三唑基带来了优异的油分散性,其中rGO-T-C(12)的摩擦磨损最低,降低了24%。

LIU等[43]通过压力辅助方式制备了长链聚苯胺接枝的氧化石墨烯(PANI-GO)。摩擦学测试表明,添加了PANI-GO的石蜡油对应的摩擦学性能比单纯加GO或单纯加入聚苯胺的摩擦学性能都要好。与纯石蜡油相比,当PANI-GO达到最佳添加量为0.012%(质量分数)时,石蜡油的摩擦因数降低44%。

CHOUHAN等[44]以氧化石墨烯为前驱体,采用两步法制备了3,5-二叔丁基-4-羟基苯甲醛(DTBHBA)接枝石墨烯(Gr-DTBHBA)。当Gr-DtBHBA质量浓度为0.2~0.8 mg/mL时,SN-150润滑油在钢球滚动接触下的摩擦因数和磨痕直径分别降低40%和17%。对钢球磨损面积的拉曼研究表明,石墨烯基摩擦薄膜以不规则斑块的形式沉积;石墨烯薄膜在接触界面上的剪切沉积降低了摩擦,保护了摩擦表面不受磨损。

GAN等[45]采用十四烷基三己基溴化膦([P66614]Br)和双(2-乙基己基)磷酸酯(HDEHP)与石墨烯进行机械球磨,制备出三己基十膦铵双(2-乙基己基)磷酸盐改性石墨烯凝胶([P66614][DEHP]-G)。含有[P66614][DEHP]-G的非极性烷烃油(150n)的承载能力是基础油的6倍,其磨损量比纯基础油、含有石墨烯和[P66614][DEHP]的润滑油分别减少85%、55%和51%。[P66614][DEHP]-G能有效避免摩擦副在高负荷和高温条件下的卡死,其润滑性能是由于形成了具有高热稳定性和协同润滑作用的多膜结构(摩擦化学膜和石墨烯沉积膜),从而提高了即使在恶劣摩擦条件下的摩擦学性能。

2.2 有机分子非共价键修饰

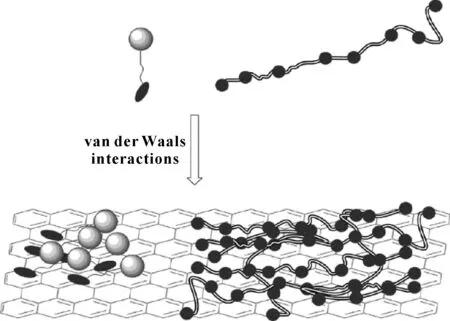

有机分子共价键修饰虽然改善了石墨烯自身惰性,但修饰过程会不同程度地破坏石墨烯自身结构,使其原有的机械性能受到不同程度的影响;而非共价键修饰不易破坏石墨烯原有的结构特征,同样备受研究者的关注。有机分子通过π-π相互作用、范德华力、氢键等非共价键作用与石墨烯结合在一起(见图1),可提高石墨烯在油性溶液中的分散稳定性[46]。这类修饰方法更适应结构较完整的石墨烯。

图1 聚合物和小分子吸附物对石墨烯的非共价功能化示意[47]Fig 1 Schematic of noncovalent functionalization of graphene usingpolymers and small-molecule adsorbates[47]

CHOI[48]利用端胺聚苯乙烯制备出的非共价键功能化石墨烯,能够在不同有机溶剂中均匀分散。QIU等[49]基于有机化合物之间的π-π相互作用,获得了由聚(2-氨基噻唑)(PAT)官能化的少层石墨烯。OTA等[50]以聚异丁烯琥珀酰亚胺(PIBSI)为分散剂,实现了石墨烯在不同黏度的直链烷基苯(LAB)、API Gr I和II润滑油基础油长期稳定分散。

国内外研究者通常采用分散剂对石墨烯进行非共价键修饰,以提高石墨烯在润滑油中的稳定分散性。常用的分散剂主要有十二烷基苯磺酸钠(SDBS)、油酸、十六烷基三甲基溴化铵(CTAB)、Span系列、Tween系列、丁二酰亚胺系列(T151、T154、T161等)、异丙基三油酸酰氧基钛酸酯 (HY105)等。

母晶秋等[51]对比研究了油酸、十六烷基三甲基溴化铵、Span20、Span60、Span80、Tween20、Tween60等7种分散剂对纳米石墨烯的非共价键修饰效果。结果表明,质量分数2.5%的Span60对纳米石墨烯的分散效果最佳。

周国江等[52]讨论了T151、T154、T161、HY105、油酸、Span80等6种分散剂对石墨烯粉体分散效果的影响,发现T161添加量为2%(质量分数)时的分散效果最佳,静置120天无明显沉降。

孔尚等人[53]研究了T161为分散剂的石墨烯改性PAO4基础油,发现用质量分数0.2%的T161配置0.8 mg/mL的润滑油,其磨损量减少55%。

BAO等[54]利用聚异丁烯丁二酰亚胺(T154)对氧化石墨烯进行非共价键修饰,制得的GO-T154/油悬浮液具有长期稳定性,可以放置一年以上,且无明显沉淀。添加质量分数0.2%GO-T154的润滑油,摩擦因数降低54%,磨损率降低60%。

仇磊等人[55]先以十六烷基三甲基溴化铵(CTAB)对氧化石墨烯进行共价键修饰得到MGO,再以T-154作为CTAB-GO的分散剂,发现CTAB-GO用T-154分散的效果优良。这是因为GO经共价键修饰后其表面接枝了长碳链使其具有油溶性,T154吸附于改性GO上,其表面形成双电层,阻碍了改性GO的碰撞,有效改善了石墨烯的团聚作用(见图2)。

图2 MGO的分散机制[55]Fig 2 Dispersion mechanism of MGO [55]

3 石墨烯与其他纳米粒子的复合材料及其抗磨减摩性能

将功能性纳米粒子接枝到石墨烯表面可以合成在润滑油中具有良好分散性的纳米石墨烯复合材料。纳米石墨烯复合材料在摩擦过程中既可发挥石墨烯的优势又可发挥纳米功能粒子的作用,从而更加有效地减少摩擦和磨损。GO表面和边缘丰富的含氧官能团能为接枝反应提供反应位点,常被用来作为制备纳米石墨烯复合材料的前驱体物质,同时与纳米粒子接枝后再经过一定的还原反应,可以将GO还原成为石墨烯。

3.1 氟化石墨烯

MATSUMURA等[56]采用热化学气相沉积(CVD)技术在铜箔上制备了单层和多层石墨烯,使用氟等离子体处理来修饰单层和多层石墨烯的表面。在多层石墨烯中,由于氟等离子体处理降低了摩擦界面的表面能(黏附力),从而降低了摩擦因数;单层石墨烯中,摩擦因数增加,其主要原因可能是氟等离子体处理后单层石墨烯表面缺陷的增加。

郑帅周等[57]以氟化石墨为原料,采用球磨法制备了少层氟化石墨烯。当在PAO-8中添加0.30 mg/mL的氟化石墨烯时,磨损体积降低了66%。

3.2 金属纳米粒子

金属纳米颗粒具有良好的延展性、低剪切力和热稳定性,在摩擦学和润滑领域显示出优异的抗摩擦和耐磨性能。石墨烯的六角型呈蜂巢晶格结构交点处可以锚定金属纳米粒子,修饰后的石墨烯因其表面均匀分布的纳米粒子作用,可以降低石墨烯片层之间的团聚作用,增强其在油中的分散性以及沉淀的再分散性。

MENG等[59]采用超临界二氧化碳(ScCO2)原位化学沉积法制备了纳米铜/氧化石墨烯(Sc-Cu/GO)复合材料。加入质量分数0.05%Sc-Cu/GO的基础油的摩擦因数和磨痕直径分别比纯基础油降低27.0%和52.7%,比加入质量分数0.05%GO的基础油降低15.6%和35%,比加入质量分数0.05%Cu的基础油降低13.3%和38.1%。

SONG等[60]采用聚多巴胺(PDA)修饰将直径为10~15 nm的铜纳米粒子(Cu-NPs)均匀地锚定在GO表面。在滑动钢表面试验中,添加质量分数0.1%的Cu/PDA/GO的大豆油在所有滑动条件下的摩擦因数均为最低。这是因为GO表面的PDA层不仅为Cu-NPs的生长提供了均匀的活性锚定位点,而且由于范德华力和氢键作用的产生,提高了Cu/PDA/GO纳米复合材料在大豆油中的稳定分散性。

WANG等[61]通过激光辐照将Ag纳米球均匀地修饰在氧化石墨烯上,合成了Ag/石墨烯纳米复合材料(L-Ag@rGO),其在基础油中可保持长时间的稳定性(超过60天)。摩擦学实验表明,添加质量分数0.1%的复合材料可以使摩擦因数和磨斑直径分别降低40%和36%。

MENG等[62]以超临界CO2(ScCO2)为催化剂,采用简便的化学还原方法合成了银纳米粒子修饰石墨烯纳米复合材料。四球试验结果表明,含质量分数0.06%~0.10%的Sc-Ag/GN纳米复合材料的机油润滑性能明显优于纯机油、含二烷基二硫代磷酸锌(ZDDP)的机油以及单独用石墨烯氧化物(GOs)和纳米Ag颗粒分散的机油。这是因为石墨烯表面均匀分布的纳米粒子,有效地保持了石墨烯层状结构的层间距,并能防止其在摩擦过程中发生再膨胀,能有效发挥石墨烯的润滑效应。

石墨烯纳米片上的金属纳米粒子能够承受和传递应力,使摩擦产生的接触应力均匀分散,从而使润滑油具有更好的减摩和抗磨性能[63]。金属纳米颗粒与GO纳米片的协同润滑作用与复合材料的微观结构有关。固载的金属纳米粒子在GO纳米片表面的尺寸越小,分布越均匀,越有利于发挥复合材料的协同润滑作用。

3.3 金属化合物

作为固体润滑剂之王的MoS2与石墨烯的复合一直是研究的热点。XU等[64]评价了石墨烯和MoS2分散在酯化生物油(EBO)中作为钢/钢试样接触的润滑性能。研究表明,石墨烯和MoS2的协同润滑作用降低了钢试样在边界润滑条件下的摩擦因数和磨损,这是由于从EBO中形成了更厚的吸附摩擦膜(含有石墨烯、MoS2和来自EBO的有机物)。石墨烯可以改善MoS2在摩擦表面的滞留,防止摩擦过程中的氧化,而MoS2阻止石墨烯被磨成小的和有缺陷的纳米片。

WU等[65]在高真空下合成了MoS2/石墨烯纳米复合材料,含有质量分数1.0%的MoS2/石墨烯的全氟聚醚(PFPE)比之前的摩擦因数和磨损量降低了57.1%和97%。

GONG等[66]以硫钼酸铵和石墨烯为原料合成了MoS2/Gr。研究表明,高温下悬浮在PAG中的MoS2/Gr能显著改善基础油在50~100 ℃、25~100 N载荷下的摩擦磨损性能。

HOU等[67]采用一锅法合成了RGO/MoS2-1异质结构,其在高和低滑动速度下都具有极低且稳定的摩擦因数和较高的耐磨性,这是因为RGO和MoS2之间固有的晶格失配导致了较低的抗剪强度。

SONG等[68]通过水解和退火合成了α-Fe2O3纳米棒/氧化石墨烯复合纳米润滑添加剂,研究表明,α-Fe2O3有利于提高基础润滑油的承载抗磨性,当添加剂质量百分数为0.5%时,润滑油表现出优异的减摩抗磨性。

LI等[69]通过一种简单的水热法制备了形貌可控的MoSe2/rGO复合材料,加入质量分数3.0%MoSe2/rGO复合材料的石蜡油的摩擦因数降低了44%。

ZHANG等[70]采用氧化石墨烯(GO)、3-缩水甘油氧基丙基三甲氧基硅烷(GPTS)和纳米水合氧化铝(γ-AlOOH)进行偶联反应,制备了GO-GPTS-AlOOH复合材料。与纯基础油(VHVI8)相比,含有GO-GPTS-AlOOH复合材料的润滑油的摩擦因数、磨痕直径和磨损率分别降低了14%、28%和73%。这是因为GPTS亲油基增强了与VHVI8之间的范德华力作用,纳米AlOOH颗粒均匀地分布在GO表面,阻止了GO的团聚并增强了石墨烯摩擦膜的强度。

WU等[71]以LaCl3·7H2O和GO为原料,采用一步法将GO还原并合成了纳米级复合材料La(OH)3/RGO。在80 ℃和1.62 GPa的接触压力下,加入质量分数0.1%复合材料的机油抗磨性能提高了44%。

3.4 新型石墨烯类纳米碳复合材料

WEN等[72]采用三聚氰胺和三乙胺等原料,通过简单的溶剂热反应成功地制备了具有三嗪单元的类石墨烯共价有机骨架(GCF)。基础油PAO10和GCF骨架碳链之间的C-H…π相互作用,使GCF添加剂即使在0.008%(质量分数)的超低添加剂用量下也能发挥优异的减摩(高达53.5%)、抗磨(高达95.4%)作用和良好的承载能力(150 N)。

SHANG等[73]采用柠檬酸(CA)通过调节炭化程度,选择性地制备了含碳量子点(CQDs)和/或氧化石墨烯(GO)的热分解柠檬酸(TDCA)。由于CQDs和GO的协同润滑作用,摩擦因数较纯润滑油降低了60.8%~71.4%;当载荷达到588 N时,抗磨性能提高了80%以上。CQDs的协同作用使TDCA沉积的碳进一步分解,在摩擦化学膜中产生更多的缺陷和有序的碳结构,从而有助于增强减磨减摩效果。

4 石墨烯添加剂的抗磨减摩机制

目前,关于石墨烯添加剂的抗磨减摩机制研究主要有物理摩擦吸附膜、摩擦化学膜、石墨烯自修复效应、纳米滚珠效应等,其中物理摩擦吸附膜是目前接受程度最广、研究程度最深的机制。

4.1 物理摩擦吸附膜

4.1.1 物理摩擦吸附膜的形成

众多研究表明[15,32,37,56,74],石墨烯和功能化石墨烯具有超薄的小尺寸二维层状结构,易于进入到摩擦表面之间的间隙,形成连续的物理摩擦吸附膜。石墨烯摩擦吸附膜具有较大的机械强度[75],提高了摩擦副的表面强度且阻止摩擦对偶表面直接接触,因而用其调配的润滑油具有更加优异的抗磨减摩性能。

石墨烯添加剂在摩擦系统中的作用是一个动态的过程。起初,润滑油未完全进入摩擦系统,此时摩擦副之间为干摩擦,摩擦因数值较高;随后,石墨烯随着润滑油进入系统,润滑油膜形成使石墨烯通过范德华力吸附在摩擦副表面,通过一段时间摩擦相对运动,石墨烯物理吸附膜趋于完善。石墨烯物理吸附膜也可视为一个钝化层,抑制钢触点的腐蚀诱导磨损(摩擦腐蚀)[9]。

综上,石墨烯添加剂的结构、浓度、接触速度和施加载荷等因素显著影响润滑剂的物理摩擦吸附膜的形成和演化。

4.1.2 石墨烯结构的影响

石墨烯特殊的纳米二维结构和极强的机械强度依然是降低摩擦磨损的主要原因[76]。

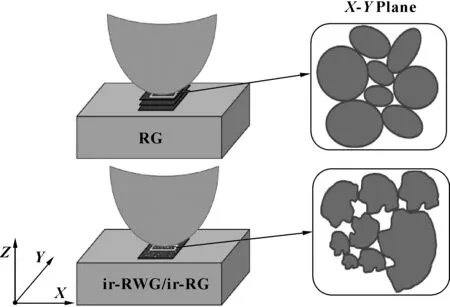

MAO等[77]研究了3种不同微形貌还原氧化石墨烯(规则、不规则和不规则加皱纹)的摩擦学性能,如图3所示。当石墨烯平铺附着在金属摩擦副时,规则石墨烯的润滑性能最好,这是由于规则石墨烯可以形成一层连续的摩擦膜;而不规则石墨烯和不规则加皱纹的石墨烯在摩擦副中易部分重叠而形成微凸面,可能是造成摩擦阻力的因素。

图3 规则或不规则边缘石墨烯片的润滑机制[77]Fig 3 Lubricating mechanism of graphene sheets withregular or irregular edges[77]

ZHAO等[78]研究了3种不同剥离度的石墨烯添加剂(最小层间距、层间距相对适中、较大层间距)的摩擦膜形成演化,发现层间距越大,受到更弱的范德华力,更容易形成连续稳定的摩擦膜;而层间距越小的石墨烯越不容易形成稳定的摩擦膜。

4.1.3 石墨烯浓度的影响

通常,石墨烯的浓度越大,物理吸附所得的膜数量越大[79],但是,在摩擦副狭小间隙中石墨烯添加剂存在一个最佳浓度。

当石墨烯浓度极低时,基础油起主要的润滑作用;当石墨烯浓度最佳时,石墨烯纳米片均匀分散在摩擦副间的油膜内,获得最佳的抗磨减摩效果;当石墨烯浓度过高时,石墨烯在润滑油中聚集,将造成层间滑动面剪切破坏,导致润滑油的摩擦因数急剧增加[80]。

ZHANG等[30]的研究表明,当石墨烯质量分数超过某一临界值时,石墨烯将堆积在摩擦副间形成磨粒,使物理吸附膜变得不连续,导致干摩擦和磨粒磨损(即润滑域发生了转变),从而抗磨性能变差。

4.1.4 接触速度的影响

图4 不同接触速度下含0.5%石墨烯片的PAO基润滑油润滑下钢盘磨痕的扫描电镜照片[79]Fig 4 SEM micrographs of the wear scars on the steel discslubricated with PAO base oil containing 0.5%graphene platelets at different contact velocities[79]

4.1.5 施加载荷的影响

磨损过程中,油中的石墨烯进入摩擦副间隙,在较低荷载下发生塑性变形,润滑油生成油膜时物理吸附在摩擦副上;在足够高的荷载下,石墨烯从摩擦副的油膜上撕裂下来,造成摩擦因数大幅升高,这也是石墨烯摩擦吸附膜破坏的主要形式[11]。低负荷时,润滑油膜起主要润滑和承载作用,添加石墨烯的基础油并无突出的摩擦因数和磨损量显著下降效果;中高负荷时,纯润滑油作用的油膜易受挤压而破坏,添加石墨烯基础油的石墨烯物理吸附膜能承受更高的摩擦副对摩的应力[41,80],石墨烯物理吸附膜与润滑油膜的协同润滑作用,可以维持更低的摩擦因数和磨损量以及延长工作时间。

4.2 摩擦化学膜

在摩擦学行为发生阶段,机内高温与高负载的作用伴随化学反应的发生。金属基体与活性纳米粒子发生化学反应,在其表面生成一层耐磨性极高的化学膜。

WANG等[75]研究发现,使用含增稠剂12-羟基硬脂酸锂的基础油MVI500进行摩擦学实验时,石墨烯对摩擦膜上Fe2O3和Li2O的形成具有促进作用。ZHANG等[40]在研究十二硫烷修饰石墨烯的摩擦学行为时发现,试验后的金属摩擦副表面富含FeSO4化合物,其形成的摩擦化学膜提供了更好的抗磨作用。物理沉积膜与摩擦化学膜[17,45]的协同作用对石墨烯润滑油的摩擦学性能提升显著。

4.3 石墨烯自修复效应

众所周知,摩擦系统中纳米粒子对金属摩擦副具有自修复效应[81]。石墨烯自身的纳米尺寸的片状结构,使这种效应尤为显著。小尺寸的石墨烯能够吸附在金属表面的微凹处和摩擦副的已破坏处,对于摩擦副的天然缺陷和后天划痕进行修复弥补[12]。

4.4 纳米滚珠效应

通常,球状纳米粒子在润滑油中会发生纳米滚珠效应,将摩擦副之间的滑动摩擦转变为滚动摩擦。在石墨烯与球状纳米粒子复合的材料中,通常是石墨烯薄片上均匀修饰了纳米粒子,石墨烯的物理吸附膜及弱剪切效应与纳米粒子的纳米滚珠效应及自修复效应协同作用,有效提高润滑油摩擦学性能。

MENG等[59]的研究证明,金属纳米粒子的球型形貌可以作为摩擦元件之间相对于石墨烯片更小的微轴承,将滑动摩擦转变为滚动摩擦。WANG等[61]制备的复合L-Ag@rGO层状结构,引起了自润滑、滑动摩擦向滚动摩擦的转变以及银纳米球的自修复效应的协同作用。REN等[82]构建的ZnO@graphene复合结构中,也实现了ZnO滚动摩擦、石墨烯物理吸附和自修复系统混合润滑机制。

5 存在的问题及发展方向

目前,尽管石墨烯润滑油添加剂已在诸多领域取得了阶段性进展,但还存在以下问题:

(1)不同制备方法或不同功能化的石墨烯在润滑油中的最佳掺量及抗磨减摩性能存在较大的差异,对后续的研究与应用指导的作用不够。

(2)石墨烯、功能化石墨烯、石墨烯复合材料的制备实验研究较多,而基于分子动力学的理论设计研究较少。

(3)不同结构的石墨烯润滑油添加剂在不同工况和不同润滑域中的抗磨减摩性能和机制研究还不够系统完善。

(4)石墨烯添加剂在边界润滑区和混合润滑区的抗磨减摩性能不够优异[83],表明单独使用石墨烯作为润滑油添加剂存在一定的局限。

(5)石墨烯添加剂在实际使用过程中,还存在发动机润滑油中的综合氧化物和烟炱等对石墨烯的对抗效应十分显著[84]的问题。

随着国家第六阶段机动车污染物排放标准的发布和逐步实施,发动机和后处理系统的再次革命性升级,必将对润滑油产品提出更高要求,包括国六发动机必须使用低灰分(SAPS)油品,润滑油必须具有更高的抗氧化、高温清净、抗磨减摩以及更好的颗粒或油泥分散等性能[85]。表明润滑油添加剂公司或研究单位必须开发更好的抗磨减摩剂、抗氧化剂和清洁分散剂。

基于以上问题和需求,石墨烯润滑油添加剂下一步的研究发展方向体现在以下5个方面:

(1)利用大数据技术,将不同结构与性能的石墨烯润滑油添加剂进行聚类分析,建立石墨烯润滑油添加剂结构与抗磨减摩性能关系的大数据模型,以指导后续研究和应用。

(2)采用分子动力学等模型,对新型高性能石墨烯润滑油添加剂的分子结构进行理论设计和可控合成。

(3)完善不同结构的高性能石墨烯润滑油添加剂在不同工况和不同润滑域中的抗磨减摩性能和机制。

(4)加强石墨烯与其他抗磨剂的协同抗磨减摩作用研究,开发更多更加高效的复合抗磨添加剂。

(5)开发更加良好的抗氧剂和优质的分散剂,提高石墨烯润滑油添加剂在实际使用中的抗氧化性和分散稳定性。