铺粉工艺对SiC 颗粒增强铝基表面复合材料性能的影响*

2021-08-27张文琼

张文琼 方 亮 谢 天

(厦门大学嘉庚学院机电工程学院 福建漳州 363105)

Al基复合材料具有低密度、高比强度、高比刚度、良好的热稳定性,因此这类材料被广泛应用于汽车及航天材料领域[1-3]。Al 基复合材料在服役时,由于其硬度低、耐磨性差限制了它的应用[4-5]。利用搅拌摩擦加工(FSP)这种新兴的表面处理技术,制备的颗粒增强表面复合材料不仅能提高材料的硬度、耐磨性,同时能保证材料整体的延展性[6-9]。因此研究搅拌摩擦加工法制备颗粒增强表面复合材料具有很重大的价值[10-13]。搅拌摩擦加工过程中铺粉工艺对制备SiC 颗粒增强铝基表面复合材料的影响很大,需要选择合适的铺粉工艺。本文作者用2种黏接剂在金属铝板表面进行铺粉,制备了铝基复合材料,并研究了颗粒粒径、颗粒铺粉厚度的选择对搅拌摩擦制备SiC颗粒增强铝基复合材料的影响,并对其相关性能进行了表征。

1 试验部分

1.1 SiC-聚乙烯醇悬浮液的配置

在烧杯中通过水浴加热去离子水,分批次加入聚乙烯醇,并用玻璃棒均匀搅拌水溶液(等前一次聚乙烯醇完全溶入水中再倒入下批次的聚乙烯醇),使聚乙烯醇水溶液的质量分数为8%。待冷却后将SiC颗粒倒入聚乙烯醇水溶液中用搅拌机搅拌30 min从而获得SiC-聚乙烯醇悬浮液。

1.2 聚乙烯醇铺粉工艺

用无污染毛刷将配置好的SiC-聚乙烯醇悬浮液一层一层刷在基体金属板上,保证刷下一层悬浮液时上一层已经完全烘干固化,依次重复此步骤最终获得试验厚度的SiC-聚乙烯醇混合层,如图1所示。

图1 SiC-聚乙烯醇混合物层Fig 1 SiC polyvinyl alcohol mixture layer

1.3 覆板法制备SiC颗粒增强Al基材料FSP工艺

SiC颗粒增强Al基材料FSP加工工艺如图2所示。其中上下铝板尺寸分别为108 mm×65 mm×3.75 mm、108 mm×65 mm×5.15 mm。在加工过程中保证搅拌头针头能穿透上板,并完成整个工艺过程。

图2 搅拌摩擦加工示意Fig 2 Schematic of friction stir machining

2 结果及分析

2.1 黏接剂

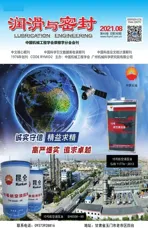

图3(a)、(b)所示是使用α-氰基丙烯酸乙酯制备的试样的金相照片,图3(c)、(d)是使用聚乙烯制备的试样的金相照片。可以看出使用聚乙烯醇水溶液制备的复合材料中,SiC颗粒在Al基体里面分布很均匀,而使用α-氰基丙烯酸乙酯制备的复合材料中,SiC颗粒在基体里面成聚集状。这是因为使用α-氰基丙烯酸乙酯在Al板表面铺粉时, 只有和α-氰基丙烯酸乙酯接触的部分SiC颗粒能良好地粘附在Al表面,而不与α-氰基丙烯酸乙酯接触的SiC颗粒只是沉积在底层SiC颗粒上;同时SiC颗粒容易因为α-氰基丙烯酸乙酯的作用聚集在一起。聚乙烯醇悬浮液中SiC颗粒分散很均匀,铺粉后烘干剩下固态聚乙烯醇和SiC颗粒层是平整片状分布于基体铝板表面。因此选择聚乙烯醇水溶液作为黏接剂进行铺粉工艺。

图3 试样的金相照片(a),(b)以α-氰基丙烯酸乙酯为黏接剂;(c),(d)以聚乙烯醇为黏接剂Fig 3 Metallographic pictures of samples prepared by alcoholaqueous solution (a),(b)with α-Ethylcyanoacrylate as bonding agent;(c),(d)with polyvinyl alcohol as bonding agent

2.2 颗粒粒径

增强颗粒会对复合材料的性能产生很大的影响,如颗粒与基体的界面结合情况,颗粒的粒径及增强颗粒的种类等等。为此选择SiC颗粒的粒径进行了研究,因为SiC颗粒与铝基体的浸润性比较好,这有利于颗粒固定在基体里面,另外一方面SiC颗粒在搅拌摩擦加工的时候不与基体发生化学反应生成化合物,且与基体有较小的润湿角[12-13]。

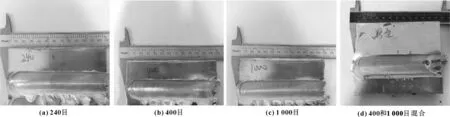

从图4中可以看出,240、400、1 000目以及400和1 000目按质量比1∶1混合的SiC颗粒制备的复合材料的焊缝形貌都很光滑没有缺陷,从表面看此时的两板得到良好的焊接。从图5所示的不同粒径SiC颗粒制备的复合材料的金相照片可以看出,240目的条件下SiC颗粒的体积分数很低,很难达到强化基体的作用。但是400目、1 000目的条件下SiC颗粒体积分数较大,400目与1 000目混合的SiC颗粒体积分数介于400目与1 000目之间。这是因为虽然保证铺粉厚度一样,但由于粉末的松装密度不一样,所以聚乙烯醇悬浮液中的SiC颗粒体积分数不同,最终结果是粒径越小悬浮液中体积分数越大,即复合材料中SiC颗粒越多。

图4 试样焊缝形貌Fig 4 Weld morphology of samples (a)240 mesh;(b)400 mesh;(c)1 000 mesh;(d)mixture of 400 and 1 000 mesh

图5 SiC颗粒增强复合材料金相照片Fig 5 Metallography of SiC particle reinforced composites (a)240 mesh;(b)400 mesh;(c)1 000 mesh;(d)mixture of 400 and 1 000 mesh

图6分别示出了400目SiC、1 000目SiC颗粒以及1 000和400目颗粒混合铺粉厚度为1.0 mm的增强复合材料硬度、颗粒体积分数与距表面深度关系。可见,硬度与SiC颗粒体积分数呈同步变化,呈现先上升后下降的趋势,但是粒径小的SiC颗粒增强效果更加明显。图6(a)中硬度达到30HV时对应的体积分数是10%左右,但是图6(b)中硬度为30HV的时候体积分数却是4%左右。且图6(a)中体积分数接近15%的时候硬度为35HV左右,而图6(b)中SiC体积分数为7%左右的时候,硬度却达到了将近40HV。颗粒体积分数相同的条件下,混合颗粒增强的复合材料图6(c)中SiC颗粒体积分数10%左右的时候材料的硬度值处于35HV左右,比图6(a)中粗颗粒增强的复合材料的硬度高16.7%。同样图6(c)中材料的增强效果没有图6(b)中的好。即3种粒径增强方式中粒径最小的SiC颗粒对材料的硬度增强效果提高最明显,几乎为基体的200%。

图6 硬度、颗粒体积分数与距表面深度关系Fig 6 Relationship between hardness,particle volume fractionand surface depth (a)400 mesh;(b)1 000 mesh;(c)mixture of 400 and 1 000 mesh

其原因可以根据第二相粒子强化机制解释如下:

(1)

(2)

式中:τOR是Orowan机制引起的临界分切应力增量[15-16];G是基体剪切模量;b为伯氏矢量大小;υ为泊松比;λ为粒子间平均距离;r为粒子半径;ro为位错区核心半径;V为颗粒体积分数。

材料的硬度实际上反映的是材料抵抗变形的能力,与材料强度相关。根据Orowan机制可以知道,材料的增强中[14],第二相粒子的粒径、粒子间平均间距和增强颗粒体积分数是影响材料强度的决定性因素。γ、λ和V越小,材料的τOR会变大,从而材料的硬度也就越高[14]。从式(1)发现粒径对硬度的影响效果将远大于增强颗粒体积分数对硬度的影响效果。所以图6中硬度值差不多的情况下,细增强颗粒的体积分数远远小于粗增强颗粒的体积分数。另外粗大的颗粒和基体之间也更加容易产生空隙,这样对材料整体的力学性能也产生比较大的影响。虽然SiC粒径越小对基体材料硬度的提高效果越明显,并使得复合材料区域硬度、SiC颗粒体积分数变化的梯度变大。如图6(a)所示,在深度为1.2~3.2 mm时硬度和SiC颗粒体积分数变化波动小;但是图6(b)中从深度为2.0 mm开始到3.6 mm硬度从30HV升高到40HV,SiC颗粒体积分数从3.5%升高到7%;图6(c)中深度从0.8 mm变到4.0 mm时,硬度从25HV升高到40HV,SiC颗粒体积分数从4%升高到14%。另外,用材料复合区硬度相对误差即单位面积内最大硬度和最小硬度差值来表示。

从图7中可以看出,在转速、焊接速度、加工次数、搅拌头针头几何特征、颗粒质量分数一样的情况下,粒径对于材料复合区硬度相对误差影响不大。因为决定复合区硬度相对误差的因素本质上是搅拌摩擦加工时产生的基体塑形流动,充分的塑形流动会使得颗粒分布均匀,改变增强颗粒的粒径对基体塑性流动影响很小,因此对硬度相对误差影响也不大。

图7 相对误差与距表面深度关系Fig 7 Relationship between hardness relative error ofdifferent particle size and depth from surface

2.3 SiC颗粒铺粉厚度

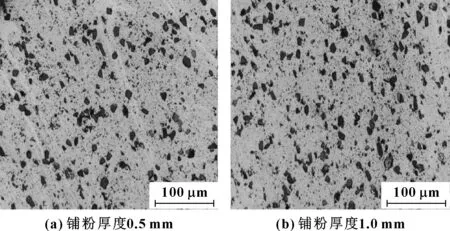

在搅拌摩擦制备颗粒增强铝基复合材料过程中,选择SiC颗粒和A6061铝作为增强颗粒和基体,在整个加工过程中SiC颗粒与基体不发生反应,所以复合区的SiC颗粒全部来自于铺粉的时候SiC的数量。因此保证聚乙烯醇悬浮液中SiC颗粒的浓度不变的情况下,铺粉厚度就决定了复合材料中SiC颗粒的体积分数。研究了铺粉厚度为0.5和1.0 mm对搅拌摩擦制备SiC颗粒增强铝基复合材料性能的影响,结果如图8、9所示。图8示出了2种铺粉厚度焊接完成后的焊缝形貌,可见搅拌头进给速度v为60 mm/min、角速度ω为1 500 r/min时能产生足够的热量,使得上下两块金属板能得到好的焊接,焊缝表面光滑无缺陷。图9分别是铺粉厚度为0.5和1.0 mm的试样金相照片,可以看出SiC颗粒没有出现聚集,分布面积也很大,另一方面颗粒的体积分数没有太大的差别。

图8 焊缝形貌Fig 8 Weld appearance (a)the thickness of powder spreading is0.5 mm;(b)the thickness of powder spreading is 1.0 mm

图9 试样横截面金相照片Fig 9 Metallographic pictures of sample cross section (a)thethickness of powder spreading is 0.5 mm;(b)thethickness of powder spreading is 1.0 mm

从图10中可以看出,不同铺粉厚度时复合材料硬度、SiC 颗粒体积分数都是先上升,然后下降回到基体值。图10(a)中硬度和SiC体积分数在一定深度后就稳定在一定值, 其中硬度稳定在35HV左右,SiC体积分数稳定在15%左右;SiC颗粒体积分数超过10%的位置处于1.2~4.4 mm深度,范围最高硬度接近37HV。但图10(b)中硬度和SiC颗粒体积分数一直向上直到出现最高点,最后回到基体值,复合材料中SiC颗粒体积分数超过10%的区域位于1.2~5.6 mm深度范围内,最高硬度为45HV。图10(b)中随着位置的加深SiC颗粒的体积分数越来越大,这是因为SiC颗粒数量增加的情况下,加工时热输入不变,塑性金属提供的流动性不变,SiC颗粒的运动将发生差异,所以SiC颗粒无法保持像铺粉厚度为0.5 mm时那样分布。在深度为4.0~4.8 mm的时候颗粒体积分数上升较快,因为铝板的厚度为3.75 mm,在此位置正好是两板界面处也是颗粒的起始位置。比较图10可以发现,增加铺粉厚度会使得复合区面积增大,但SiC颗粒的体积分数增加并不明显。但是图10(a)中,深度从1.2 mm变到4.4 mm,复合区SiC颗粒体积分数和硬度几乎维持不变,而图10(b)中深度从1.2 mm变化到5.2 mm时,体积分数从8%升高到16%,硬度从30HV升高到40HV,这表明铺粉厚度的增加会使得复合区SiC颗粒体积分数和硬度变化梯度变大,不利于制备均一的复合材料。

图10 硬度、SiC体积分数与距表面深度关系Fig 10 Relationship between hardness,SiC volume fractionand surface depth (a)the thickness of powderspreading is 0.5 mm;(b)the thicknessof powder spreading is 1.0 mm

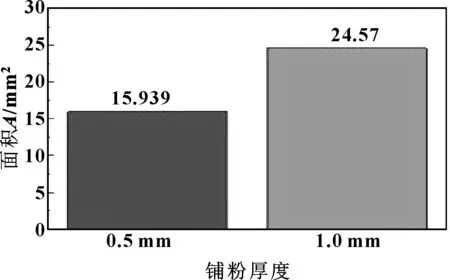

图11所示是采用颗粒大小为1 000目,铺粉厚度为0.5、1.0 mm时复合区面积。可看出铺粉厚度为0.5 mm时复合区面积为15.939 mm2,铺粉厚度为1.0 mm时复合区面积为24.57 mm2,后者为前者的1.54倍。这和图10中结果一致,单一地增加铺粉厚度可以使得嵌入Al基体的SiC颗粒总量增加(即复合区面积增加),但不会明显增加复合区SiC颗粒体积分数。因为颗粒的数量增多后,塑性金属流场同样会促使初始位置的SiC颗粒向上板表面移动,颗粒不会过于集中在核焊区的某一位置。另外由于初始位置SiC颗粒过多,金属塑形流动不足以使得SiC颗粒分布得更加均匀,所以在此深度下SiC颗粒的体积分数会有小幅度的升高。

图11 复合区面积与铺粉厚度关系Fig 11 The relationship of compound area andthe thickness of powder spreading

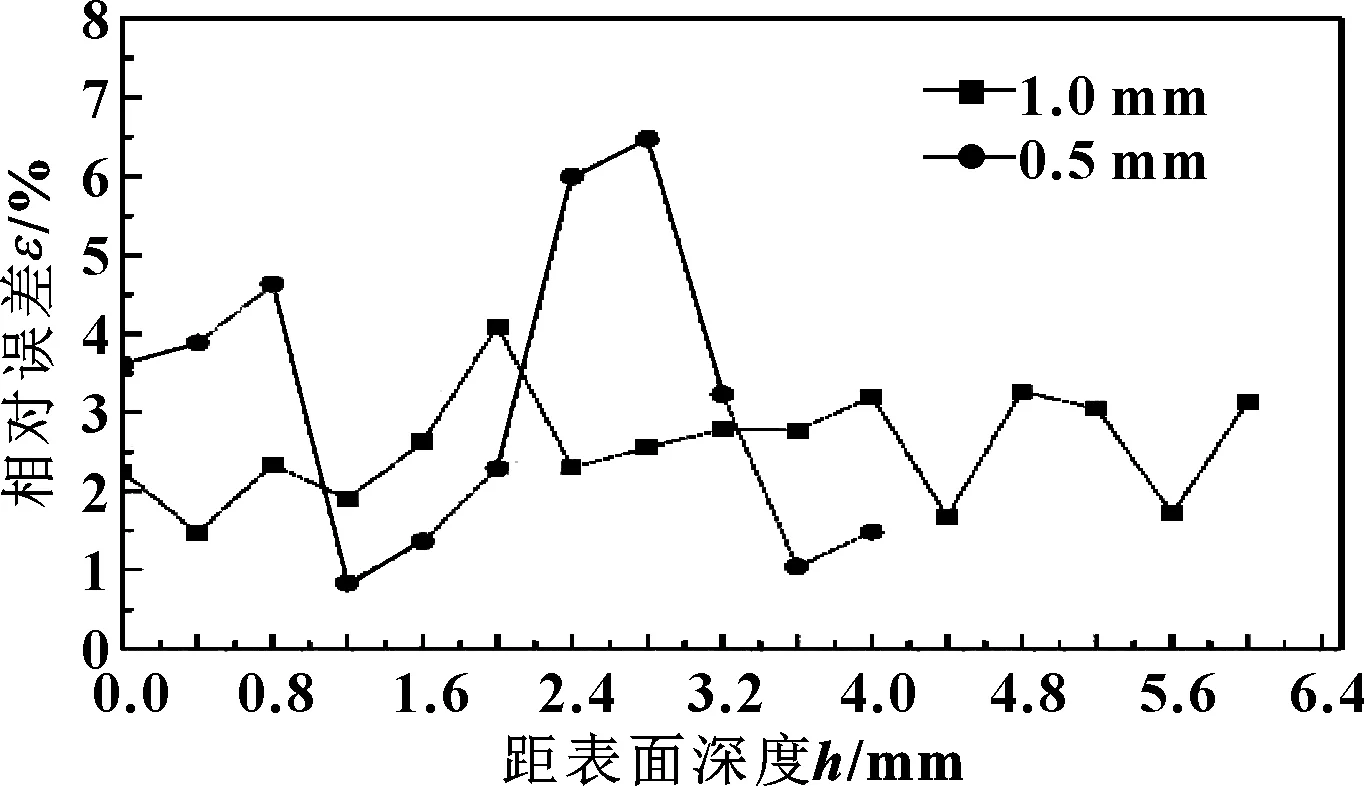

从图12中可以看出,2种铺粉工艺下,复合材料不同深度硬度的相对误差都小于10%,这表明各个深度下复合材料硬度的离散程度都很小。小的离散程度表明在这2种工艺下,各个深度的SiC颗粒体积分数变化不大,所以此时SiC颗粒的均匀性比较好。另外改变铺粉厚度对复合材料硬度相对误差没有明显的影响,因为在ω=1 500 r/min、v=60 mm/min、搅拌加工6次的情况下SiC能够被均匀地分散于Al基体中。

图12 硬度相对误差与距表面深度关系Fig 12 The relationship between hardness relativeerror and depth from surface

3 结论

(1)聚乙烯醇作为黏接剂时能减少Al基体表面的SiC层中颗粒的聚集,所以使用聚乙烯醇与SiC颗粒悬浮液进行铺粉制备得到的SiC颗粒增强复合材,相比于使用α-氰基丙烯酸乙酯作为黏接剂时,复合材料中SiC颗粒增强区域SiC颗粒的分布更加均匀。

(2)嵌入基体的SiC颗粒体积分数随着SiC粉末粒径的增加而增加。在同样体积分数情况下,SiC颗粒的粒径越小对基体材料硬度的提高越明显。粒径大小对材料基体塑性流动影响很小,对复合区硬度相对误差影响不大,但是在复合材料区硬度、SiC颗粒体积分数变化梯度非常大。

(3)复合材料中SiC颗粒增强区面积会随着铺粉厚度的增加而增加,随着铺粉厚度从0.5 mm增加到1.0 mm,复合区面积提高50%。但是增加铺粉厚度不会提高复合区SiC颗粒的体积分数,而会使得SiC颗粒增强区硬度、体积分数变化梯度增加。