中深孔爆破降低大块率的技术措施分析

2021-08-26纪道宾

纪道宾

摘 要:降低露天爆破大块率几乎是所有露天爆破需要应对的问题。根据本工程实际情况,本文详细分析了现场爆破产生大块的原因,并提出降低中深孔爆破大块率的针对性措施。为了减少爆破大块现象,人们要根据环境因素,想法解决问题,在工程实践中不断学习,总结经验,持续改进,以求达到最优的爆破效果。

关键词:露天爆破;中深孔;大块率

中图分类号:TD235.33文献标识码:A文章编号:1003-5168(2021)09-0107-03

Abstract: Reducing the mass rate of open-air blasting is almost a problem that needs to be dealt with in open-air blasting. According to the actual situation of this project, this paper analyzes in detail the causes of large blocks generated by on-site blasting, and proposes targeted measures to reduce the large block rate of medium-deep hole blasting. In order to reduce the phenomenon of large blasting, people must solve the problem based on environmental factors and ideas,and keep learning in engineering practice, summing up experience and continuous improvement, in order to achieve the best blasting effect.

Keywords: open blasting;medium and deep hole;bulk rate

受前期回填区限制、业主整体土方和石方调配规划等因素影响,漳州核电项目现场初期工作面没有大面积打开,而近期要求加快施工进度、大幅提升爆破效率。但是,由于现场地质情况复杂,孔网参数和装药配置不合理,因此爆破中又存在大块过多的问题。爆破大块过多会影响挖装效率,而挖装进度滞后又影响爆破推进。如何降低大块率,协调好爆破与挖装的关系,成为保障业主进度目标、提高现场施工生产能力的关键。经过爆破施工控制措施的多次调整,现场已基本达到良好的爆破效果,可以有效控制大块率,进而保障工程施工进度目标。

1 工程概況

本工程上部地层为第四系,包括残积层(含残坡积层)、冲洪积层、海积层和人工堆积层等。其下为中生代形成的岩石,主要分布早白垩纪形成的中细粒黑云母二长花岗岩和中细粒正长花岗岩、早侏罗纪形成的中细粒花岗闪长岩和石英二长岩;岩脉主要为辉绿岩,局部见有花岗细晶岩、花岗伟晶岩及石英岩脉。岩石以中风化、微风化为主,从硬度来分,其属于特坚岩[1]。本工程爆破部分采用140 mm孔径、15 m台阶高度的中深孔爆破方式,即多排孔毫秒微差起爆,使用乳化炸药,单耗控制在0.55 kg/m3。

2 大块原因分析

2.1 地质原因

岩石节理裂隙非常发育,夹杂大量孤石,存在较多的土包石现象。爆破最怕的是周围存在裂缝,爆炸时气体迸发,会造成能量损失,改变炸裂范围,导致大块可爆性非常差,这是影响爆破质量的客观原因。可爆性差的岩石形成不合理大块的主要原因是炸药单耗较低,爆破能量不够。

2.2 爆破参数设置

人们要根据爆破实践和矿岩可爆性分级选取合适的爆破参数。一是穿爆参数,包括炮孔布置、底盘抵抗线、穿孔质量、钻孔超深、装药结构、装药量和爆破方法等。炮孔布置方式由炮孔直径、台阶高度和矿岩性质决定,炮孔的间距、排距随时可调节,过大的孔和排距不能使孔网中间位置的矿岩破碎成合格块度,从而产生大块。二是爆破孔网参数,包括炸药单耗和单孔装药量。人们要选取合理的单孔爆破负担面积,然后根据炮孔临近系数确定孔距与排距。当孔网参数偏小时,若炸药单耗不变,药柱重心下降,填塞过长,则孔口易产生大块;当孔网参数偏大时,药柱重心部位易产生大块。

2.3 装药结构

装药结构不合理往往是造成台阶上部大块过多的原因,尤其是爆区前排孔上部存在伞岩的情况。在实际施工中,人们要根据实地情况调整装药结构,在装药耦合、间隔装药、分段起爆和吊装等环节进行相应调整,以便产生不同的爆破效果[2]。

2.4 钻孔质量

钻孔质量不佳是爆破产生大块的主要原因之一。穿孔时,钻孔区域不是很平整,工作人员需要重新调整钻孔位置,导致孔的分布不能按照设计进行,钻孔不能达到设计要求,个别炮孔间距过大导致爆破后产生较多大块。装药填塞过程中,个别施工人员操作随意,没有严格执行技术交底要求,导致装药填塞质量不能满足设计意图,从而产生大块。

2.5 起爆网络

为了保证破碎质量,有效控制大块率,避免爆破根底,人们要合理采用微差爆破。微差时间与矿岩性质、最小抵抗线有关。矿岩越硬,间隔时间越短,最小抵抗线越大,间隔应越大。根据实践经验,各孔内分段、各炮孔间、排间的起爆时间间隔的调整对于爆破是否成功和爆破效果好坏起关键作用。

2.6 其他因素

漳州核电项目地处福建省南部,雨水期长。雨季,工人打孔作业时,成孔后里面可能存在积水,导致药包爆破会有作用力减轻的现象,同时水的浮力又让作用力减少很多,所以最下面会产生大块和根底现象。

3 改进措施

3.1 合理使用爆破技术

大块主要分布在边孔和台阶坡面之间,炮孔岩粉充填部位,软、硬矿岩交接面部位,节理裂隙发育等地质较复杂的位置。人们要根据矿岩可爆性对采场进行区域划分,对于可爆性差的区域,根据实际情况从爆破技术角度采取提高炸药单耗、降低爆破效率等措施来提高爆破质量。

3.2 调整爆破参数

根据多年的实践经验,采用孔距大于排距的爆破方法,即在孔网面积不变的条件下,适当缩小排间距,增大孔间距,能显著提高爆破质量。采用梅花桩形布孔,爆破时能在岩体内提供最优的能量分布,降低爆破的大块产生率。

3.3 优化装药结构

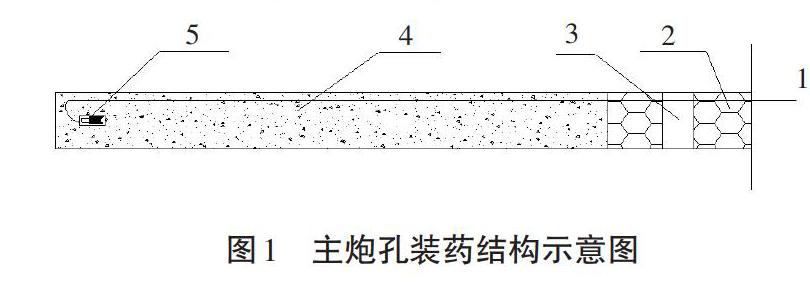

根据现场矿岩的硬度、裂隙发育和矿岩夹层等情况,人们要选择不同的装药方法。爆破时要避开地层较弱的地带,把炸药分成数段,使炸药能量在矿岩中均匀分布,把炸药装在爆破阻力最大的地方。但是,间隔装药段数不宜过多,不装药部分长度为1 m左右,用岩粉自然充填或聚氯乙烯(PVC)管做空气间隔,上下段各装同批同段起爆雷管,上下两段同时起爆,以保证不产生盲炮。岩石相对完整的区域采用底部耦合装药、上部不耦合装药、顶部少量间隔装药的方式,有效降低大块的产生率。主炮孔装药结构示意图如图1所示。

注:1.雷管引线;2.填塞物;3.辅助药包;4.乳化炸药;5.雷管。

3.4 钻孔质量控制

在钻孔施工时,施工人员要相互配合,明确工作要点。技术人员要把爆破的设计单要求和要点讲明,在每个孔位留有小竹片,写明孔深,确保每人都知道自己要钻的孔是多深多大,避免现场钻孔人员随意更改钻孔参数,提高钻孔质量,加强施工过程控制,确保装药质量和填塞质量,以减少大块的产生率[3]。

3.5 改善起爆网络

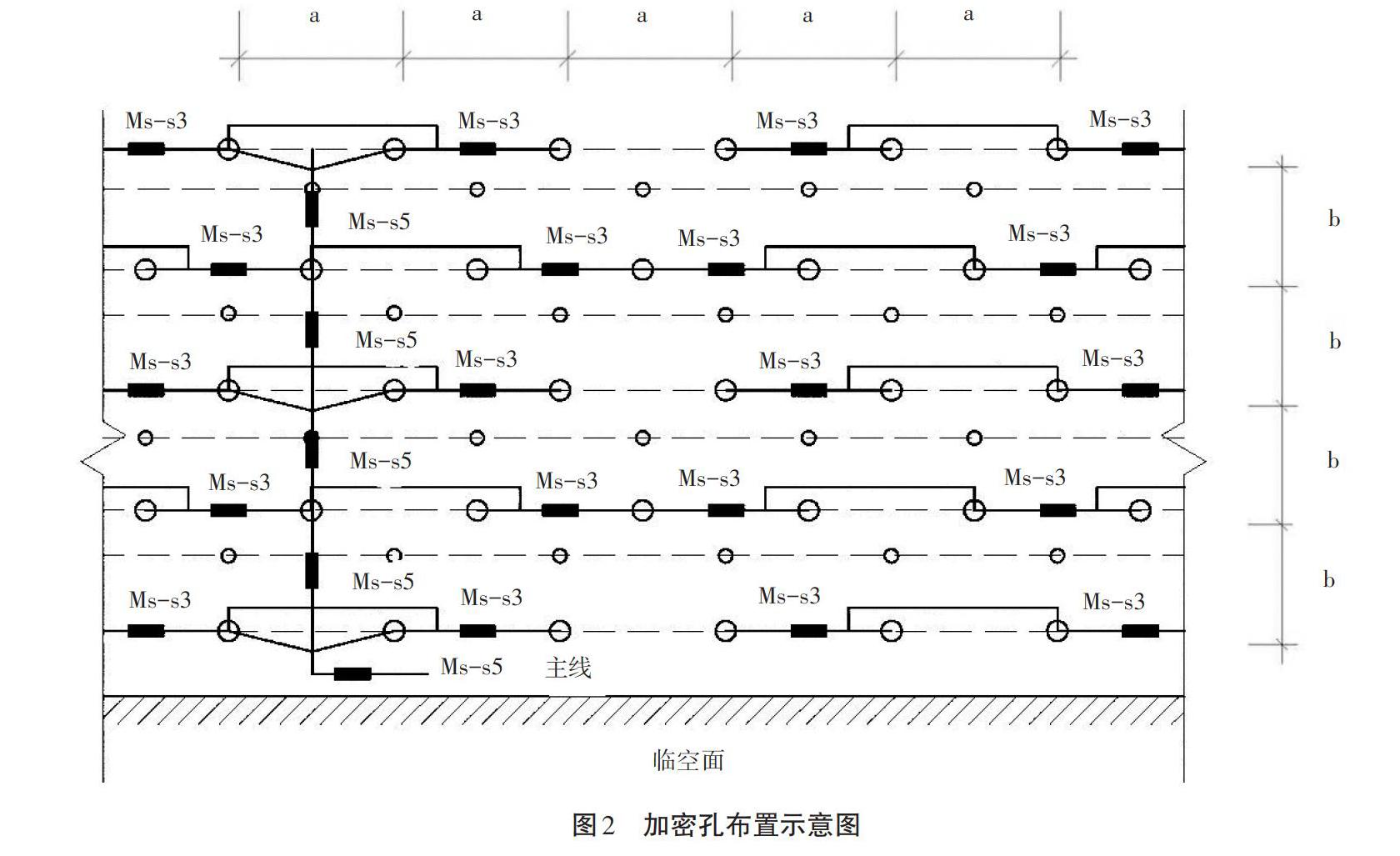

雷管在爆炸时有时间间隔,这样就会有先后之分,导致后面的岩体不是那么结实,同时爆炸应力波在岩石中互相叠加和岩块之间相互碰撞,增加了被爆破岩体的破碎率,并形成较好的爆堆。如果延期时间、起爆顺序、起爆方向等起爆参数和起爆网络设计合理,就可以较好地降低大块率。经数次调整,本项目起爆网络,使用孔内Ms-s11雷管、孔间Ms-s3雷管、排间Ms-s5雷管的连接方式,这样能有效降低大块率[4]。

3.6 清理孔内积水

为了让爆破孔内没有积水,人们要找到地下水位置,并清理干净爆破孔,防止地表水流入;对于积水量不大的炮孔,采用吊装方式进行装药,确保装药到位和连续性;对于涌水量较大的孔,尤其是孔内形成泥浆的炮孔,要用强力的高风压吹干净,然后快速装药填塞。

3.7 加密辅助孔

炮孔顶部堵塞段,在主炮孔排间加装辅助药包,可以大幅度降低大块率[5]。本项目中,加密辅助孔直径为90 mm,装填72 mm乳化炸药,孔深为2.8 m,堵塞段长为1.5 m。本项目采用三角形布孔,最大段装药量及延时间隔需要根据爆破振动控制阈值而定,具体排间加密孔布置情况如图2所示。

4 结语

本项目爆破中出现不合理大块的影响因素有很多,其中既有爆区岩石自身物理性质的原因,也有爆破方案设计和现场施工管理方面的原因。因此,在生产实践中,人们应根据现场情况来选择最佳爆破方案,采取合理的措施加以改善,同时不断学习,总结经验,改进爆破方法,以达到最优爆破效果。

參考文献:

[1]汪旭光.爆破设计与施工[M].北京:冶金工业出版社,2011:60.

[2]于亚伦.工程爆破理论与技术[M].北京:冶金工业出版社,2010:48.

[3]黄铁平,蔡进斌.浅析降低露天矿台阶爆破大块率的途径[J].化工矿物与加工,2005(9):27-28.

[4]袁向全.露天深孔爆破中减低大块率的技术措施[J].矿冶,2005(1):13-15.

[5]沈兴玉,崔光峰,任昌胜,等.露天爆破大块率高及根底产生的原因及降低措施[J].现代矿业,2010(7):96-97.