壳牌煤气化捞渣机改造

2021-08-26刘祖胜

刘祖胜

(空气产品潞安(长治)有限公司, 山西襄垣 046200)

空气产品潞安(长治)有限公司(简称潞安公司)采用原壳牌煤气化工艺废锅流程,共有4套气化装置,投煤质量流量为3 000 t/d。该工艺对气化炉反应后产生的熔融渣进行水激冷、破渣机破碎、液态排渣、捞渣机固液分离等,最后污水进入澄清系统进行污水处理,然后再循环利用,固体干渣则经过输送皮带送入渣仓,可实现渣水系统污水零排放。

捞渣机属于壳牌气化炉的核心设备,该设备的稳定运行是气化炉高负荷、长周期运行的基础,潞安公司使用青岛达能环保设备股份有限公司生产的捞渣机,设计捞渣质量流量为55.2~108.36 t/h(湿基),刮板速度为1.57~3.39 m/min,单台主电机功率为11 kW。

自开车以来,潞安公司捞渣机运行故障率高,捞渣机链条和抬轮磨损严重,每台捞渣机平均1年更换1次抬轮,每次更换费用为5万元左右,4台捞渣机每年维护费用高达20万元。经过对捞渣机故障进行分析,决定取消捞渣机上部所有抬轮,改为人字形托轨,同时将捞渣机内导轮由外置式改为内置式,方便观察运行情况。

1 存在的问题

1.1 抬轮运行问题

现场抬轮采用通轴小导轮,回程带渣严重,当渣较多时抬轮出现不转,造成链条铰叉与抬轮的摩擦由滚动变为滑动,摩擦力增大,加速了链条刮板及抬轮的磨损[1-2]。运行一段时间后,随着渣量的增加需要安排人员定时清扫,才能确保设备正常运转。抬轮和链条磨损情况见图1和图2。

图1 抬轮磨损严重

图2 抬轮与链条磨损

1.2 斜升段回程托轨问题

斜升段回程托轨采用人字形耐磨板与直铺耐磨板相结合的方式,耐磨板与刮板的摩擦因数大,磨损快,使用寿命短。

1.3 内导轮问题

捞渣机内导轮采用普通外置内导轮,该结构不能随时观测内导轮运转情况,如果内导轮不能正常运行,会加大捞渣机的负荷,加剧链条的磨损,缩短主要备件的使用寿命,给生产运行带来被动[3-4]。

2 捞渣机改造

2.1 抬轮和斜升段回程托轨改造

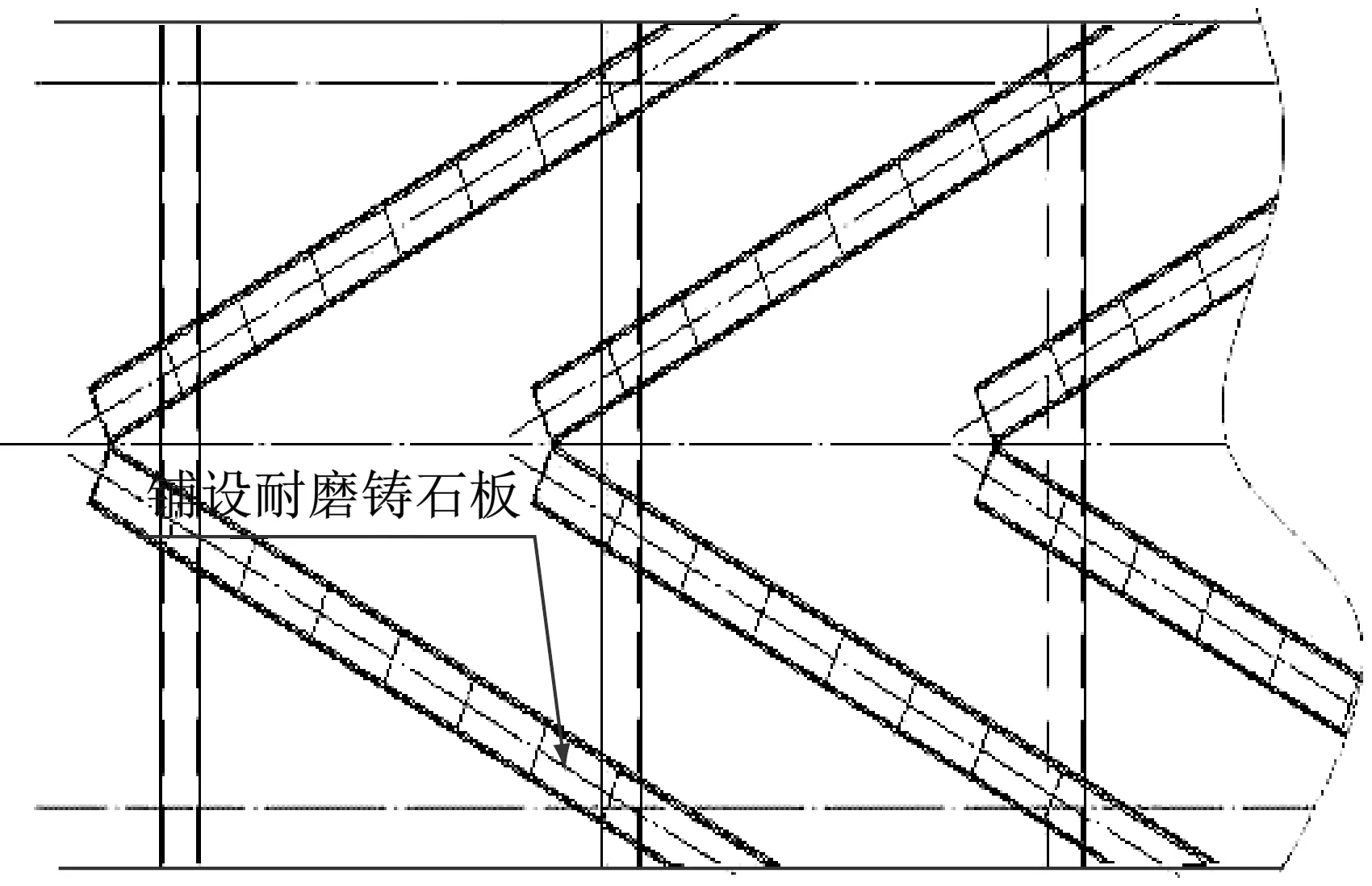

抬轮及斜升段回程托轨改为不锈钢人字形托轨(见图3),底部使用不锈钢槽钢支撑,装有耐磨铸石板的不锈钢槽钢呈人字形焊接在支撑槽钢上。该结构使刮板均匀摩擦,铸石板的摩擦因数低,与刮板的摩擦磨损小,延长刮板寿命。铸石板耐磨耐腐蚀性能优越,延长使用寿命并且免维护,有效地减少工人的工作量。不锈钢耐腐蚀性能优越,当铸石槽钢磨损更换时,只更换铸石槽钢即可,支撑槽钢不用更换。同时,铸石托轨不直接与链条及刮板铰叉接触,避免了抬轮运转造成链条及铰叉的磨损,增加链条及铰叉的使用寿命。回程段积渣不会对人字形托轨有影响,设备可正常运转。

图3 人字形托轨

2.2 内导轮改造

针对传统内导轮进行改进,采用新型内置式内导轮,密封形式采用双层凹式多重密封,密封分为内层密封+外层密封,2道密封和旋转轮体及轴有机结合,既相对运动,又相对密封。该新型内置式内导轮的使用寿命是传统轴承内置结构的2倍以上。第一道和轮体压盖结合处设轴封水或轴封油密封,轴封水密封采用多槽迷宫形式,轴封水通过迷宫形成水压,增大渣水进入的困难性;轴封油密封采用骨架油封与盘根结合将油腔与渣水分离,增加了灰水进入的困难性;第二道采用特制耐磨材料的密封环,密封环经过一段时间的磨损会和内层密封存在一定的间隙,这时第三道泥状填料在一定压力下便会及时补充,阻止灰水进入;第四道仍采用特制耐磨材料的密封环;第二、三、四道密封形成一个相对独立的密封腔,能及时地补充运转出现的轴间隙,密闭性很好,损耗小,周期长,灰水难以进入;第五道为2个相对布置的骨架油封,和轴承室相连,对轴起到润滑作用。

轴承外皮压盖与轮体连为一体,即压盖和轮体的运行状态一致。在压盖中心位置固定1个细长杆件穿过轴中心透出固定法兰,细长杆件与轴之间加装轴承,以保证减少旋转的阻力;细长杆件端部安装指示针并涂上色标。细长杆件、轮体、轴承压盖连为一体,从外部就可根据指针的旋转状况(人工观测或者接近开关)进而判断舱内内导轮体的运行情况,一旦发现状况,及时排空舱内灰水进行内导轮的维修更换,保证设备的正常安全运行。内置式内导轮见图4。

图4 内置式内导轮

3 捞渣机改造效果

目前,潞安公司4套捞渣机全部完成改造,改造完运行1 a,在运行过程中从未发生过捞渣机因备件磨损造成的停机维修,也未发生就地排渣情况,捞渣机故障率很低,运行效果良好,降低了设备维护人力、物力、财力及环保压力。改造后捞渣机见图5。

图5 捞渣机改造完成

捞渣机改造存在以下4点优点:

(1) 由于取消了捞渣机顶部抬轮,回程带渣对设备运行没有影响。

(2) 减少设备备件的损坏频率,减少链条磨损。

(3) 降低了设备维修成本,人字形托轨磨损很小。

(4) 提高设备的完好率。

4 结语

通过对捞渣机的抬轮改造,捞渣机链条磨损减少,回程刮板带渣对设备运行没有影响,设备在线率接近100%,每年节省维修成本20余万元,在减少设备的维护工时的同时,为气化装置的高负荷、长周期运行奠定了坚实基础。