耐候钢埋弧焊丝配套焊剂合金化研究

2021-08-26蔡俊杨恒闯续杰刘东

蔡俊,杨恒闯,续杰,刘东

武汉铁锚焊接材料股份有限公司 湖北武汉 430084

1 序言

耐候钢指通过添加少量合金元素,如Cu、P、Cr、Ni、Mn、Mo、Al、V、Ti及Re等,使其耐大气腐蚀性能获得明显改善的一类低合金钢。耐候钢目前在桥梁建设中的,应用范围越来越广。采用耐侯桥梁钢主要有以下优点[1]:①节约桥梁初期建造成本;工厂不用涂装。②降低桥梁全寿命成本:减少了后期维修养护要求。③采用不涂装工艺后减少环境污染。一般认为,当耐候钢其耐候指数≥6或6.5时,使用时可免涂装使用。从2010年至今,我国耐候钢桥进入了一个快速发展的时期,配套焊接材料的需求也迅猛增长。本文旨在研发一种用于Q420qNH耐候钢埋弧焊丝的配套焊剂,通过对焊剂进行合金化处理,达到其与焊丝搭配时耐候指数≥6.5。

2 焊剂合金化试验过程

2.1 合金元素的作用

Cu是常见的耐腐蚀元素,含有Cu元素的钢在腐蚀过程中,其表面产生Cu元素富集现象,在腐蚀层和Cu的富集层之间形成一层致密的氧化铜中间层,可减缓组织腐蚀介质继续向内侵蚀[2]。Ni元素可提高钢的自腐蚀电位,增加钢的稳定性。Mo元素也可提高钢的耐蚀性,促进非晶态氧化膜的形成,从而减缓腐蚀速率[3]。

2.2 焊丝的选用

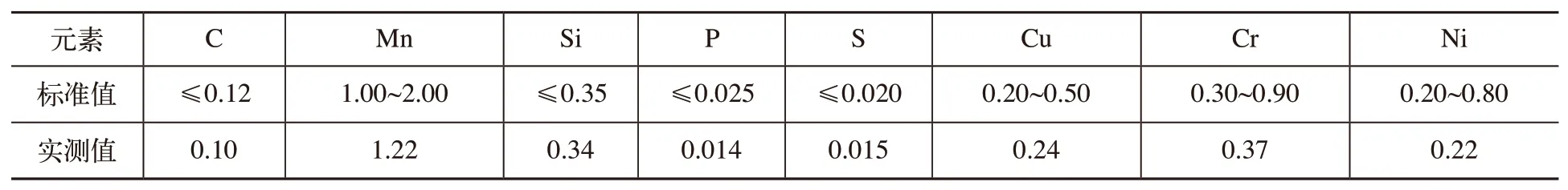

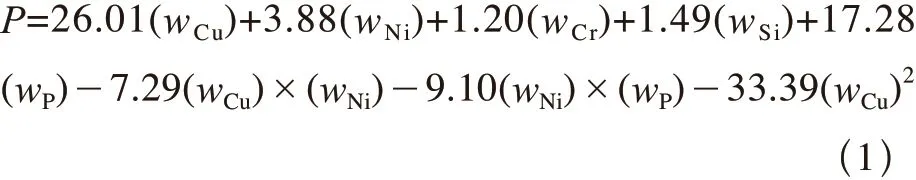

焊丝选用符合《铁道车辆用耐大气腐蚀钢及不锈钢焊剂材料》标准中的TH550-NQ-Ⅲ,其化学成分标准值及实测值见表1。当埋弧焊丝TH550-NQ-Ⅲ选用市售SJ101焊剂时[4,5],由其熔敷金属化学成分计算的耐候指数达不到6.5,耐候指数计算公式见式(1)。为使耐候指数≥6.5,采用埋弧焊丝TH550-NQ-Ⅲ时,可以通过将焊剂合金化的方式提高焊缝金属的耐候指数,从而提高焊缝的耐候性能[6]。

表1 TH550-NQ-Ⅲ焊丝化学成分(质量分数) (%)

耐候指数计算公式如下:

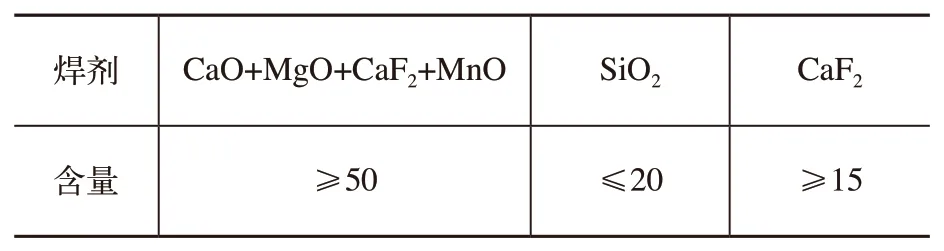

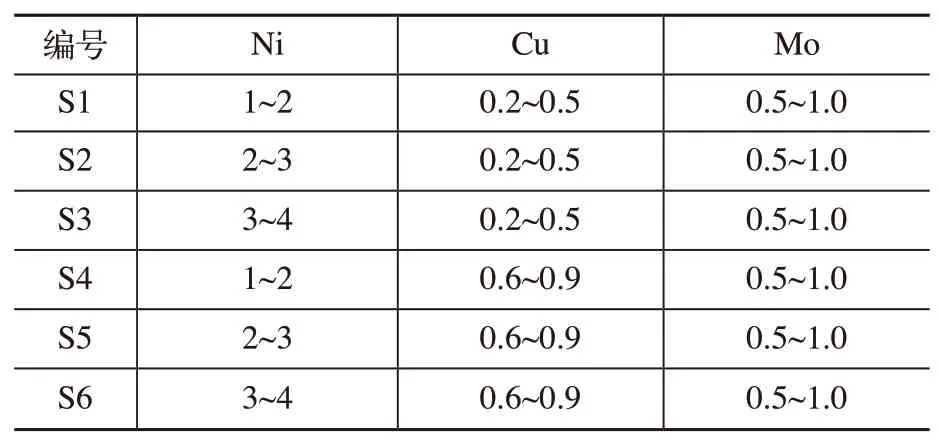

2.3 焊剂合金化试验方案

研究的焊剂以FB型氟碱性烧结焊剂为基础,通过添加Ni、Cu、Mo合金对其进行合金化处理,通过检测熔敷金属力学性能及计算耐候指数确定Ni、Cr、Mo合金的添加范围。氟碱性烧结焊剂的成分见表2,在焊剂中设计的Ni、Cu、Mo合金添加量见表3,共设计6组试验,其中试验编号为S1~S3焊剂的Cu、Mo含量不变,添加不同含量的Ni合金;试验编号为S4~S6的焊剂在S1~S3试验的基础上保持Mo含量不变,但提高了Cu含量,在提高Cu含量的条件下调整Ni含量。

表2 氟碱性烧结焊剂成分(质量分数) (%)

试验编号为S1~S6的焊剂其碱度在1.6~1.7pH之间,当合金成分变化时,以SiO2为变量进行了调整。

表3 焊剂化学成分(质量分数) (%)

2.4 熔敷金属试验

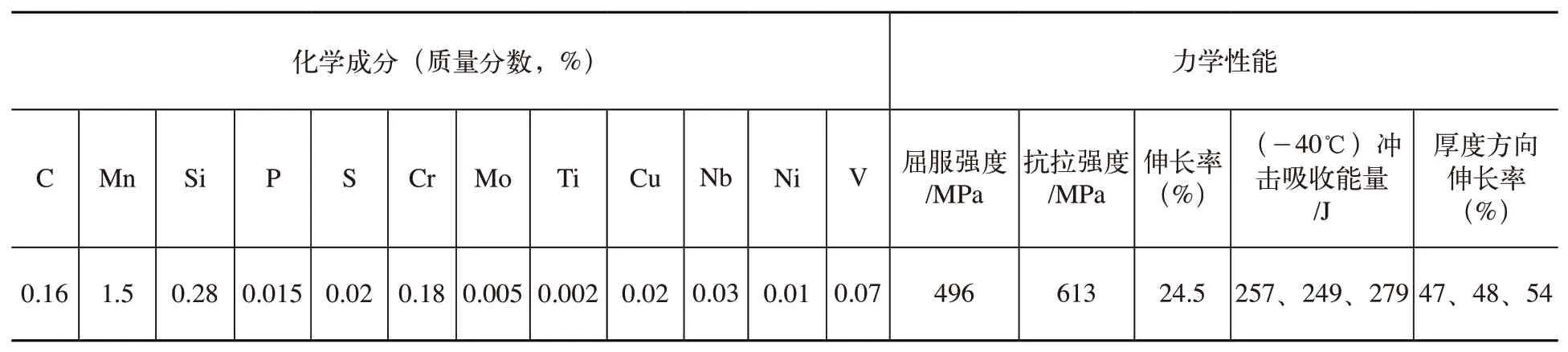

将试验焊剂S1~S6委托焊剂厂按照氟碱性焊剂的配比制备。将焊丝TH550-NQ-Ⅲ分别与编号为S1~S6的焊剂进行熔敷金属试验,母材为460钢板,460钢板的化学成分及力学性能见表4,尺寸为500mm×200mm×20mm,焊接参数见表5。

表4 460钢板化学成分及力学性能

表5 焊接参数

2.5 试验结果

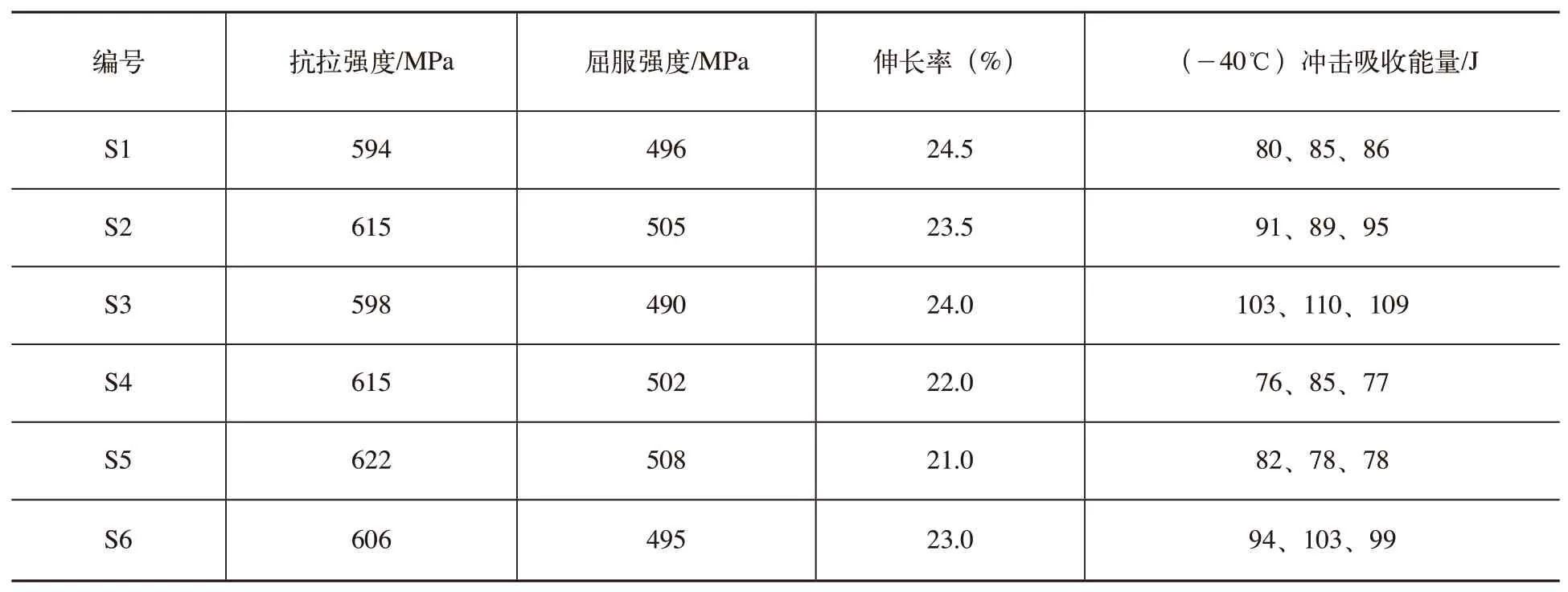

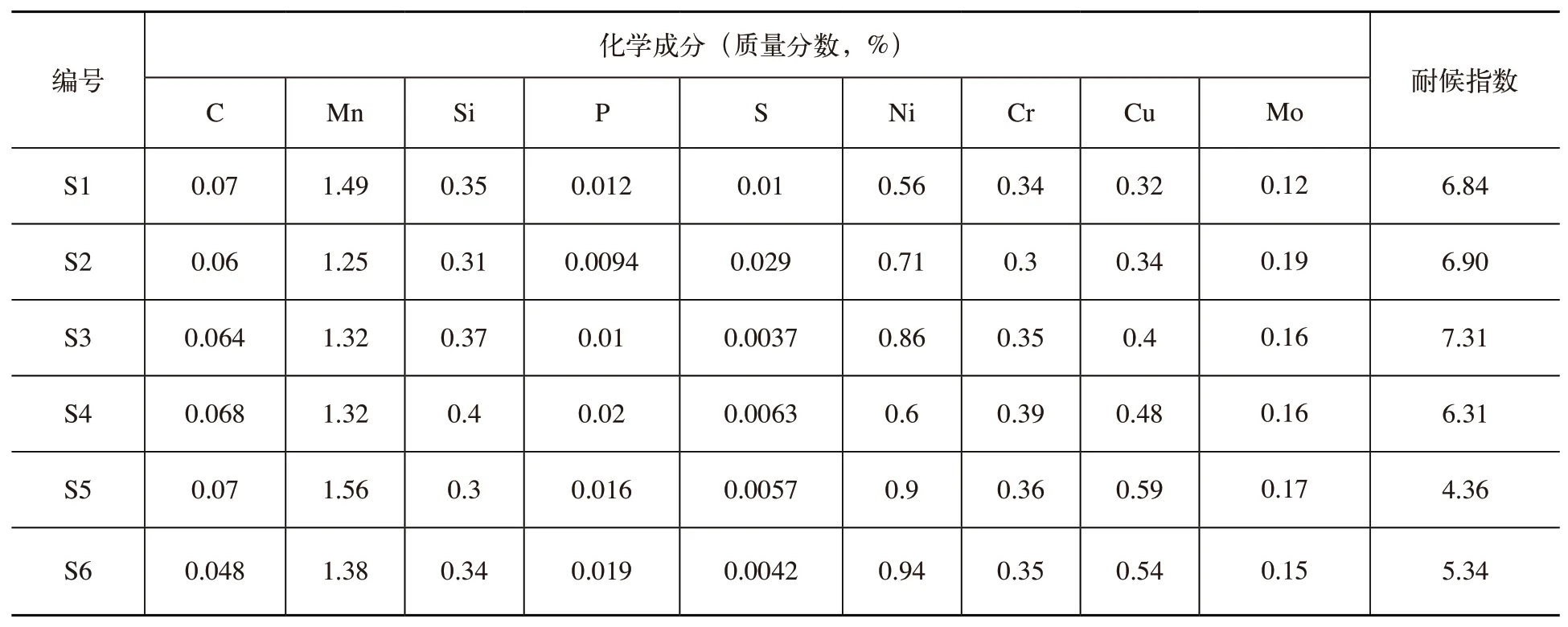

熔敷金属力学性能见表6,化学成分及相应的耐候指数计算结果见表7。

表6 熔敷金属力学性能

表7 熔敷金属化学成分及耐候指数计算结果

3 分析与讨论

3.1 Ni元素和Cu元素对力学性能的影响

由表5和表6可知,编号S1~S6的试验结果中,力学性能均较好。对比S1、S2和S3可知,随着Ni合金添加量的增加,低温冲击吸收能量有上升趋势,但增量不大。对比S4、S5和S6可知,低温冲击吸收能量随着Ni合金添加量的增加而提升,与S1、S2和S3的变化趋势相同。

对比S1与S4、S2与S5、S3与S6,未见力学性能有明显变化。故Cu的添加量在0.2%~0.9%之间变化时对力学性能影响不显著。

3.2 Ni元素和Cu元素对耐候指数的影响

对比S 1~S 6共6组试验计算的耐候指数,S1~S3的耐候指数均>6.5,而S4~S6的耐候指数均<6.5。由表6可见,随着Ni合金添加量的增加,耐候指数略有提升;而当Cu元素含量增加时,其耐候指数明显下降。

3.3 工艺性能分析

试验焊剂S1~S6的合金成分变化时,以SiO2为变量调整,碱度未发生明显变化。按照表5的焊接参数进行焊接时,焊接工艺未见明显变化,焊缝成形美观,波纹细腻,脱渣良好,可操作性佳。

4 结束语

通过对耐候钢配套埋弧焊丝用焊剂进行合金化处理,以焊丝TH550-NQ-Ⅲ为试验对象,研究了焊剂中不同Ni、Cu、Mo合金添加量对熔敷金属力学性能和耐候指数的影响。

1)按照设计的合金添加量,6组不同合金含量的焊剂与焊丝TH550-NQ-Ⅲ匹配的熔敷金属力学性能均较好,工艺性能优异。

2)随着Ni合金添加量和碱度的增加,耐候指数略有上升,低温冲击吸收能量也有上升趋势,但增量不大,说明Ni元素对强度没有明显的影响。

3)当Cu含量在0.2%~0.9%变化时,随着Cu合金添加量的增加,其对性能没有明显影响,但耐候指数明显降低。

4)S1~S3试验焊剂均可满足熔敷金属力学性能要求和耐候指数要求,工艺性也良好。