管道顶进防护套管施工对既有高铁桥梁的影响

2021-08-26董艳彪

董 艳 彪

(中国铁路设计集团有限公司,天津 300000)

新建天然气管道穿越既有高速铁路桥梁时,经常采用顶进防护套管法施工。防护套管施工会引起地层变形和变位,导致既有高速铁路桥梁发生变形和变位,进而引起桥梁受力的变化。

本文以某燃气管道采用顶进防护套管法施工穿越既有高速铁路桥梁为例,分析燃气管道顶进防护套管工程施工对既有高速铁路桥梁的影响。通过对高速铁路桥梁沉降变形及结构安全进行分析计算,从设计角度给出优化建议,确保高铁的运营安全。

1 工程概况

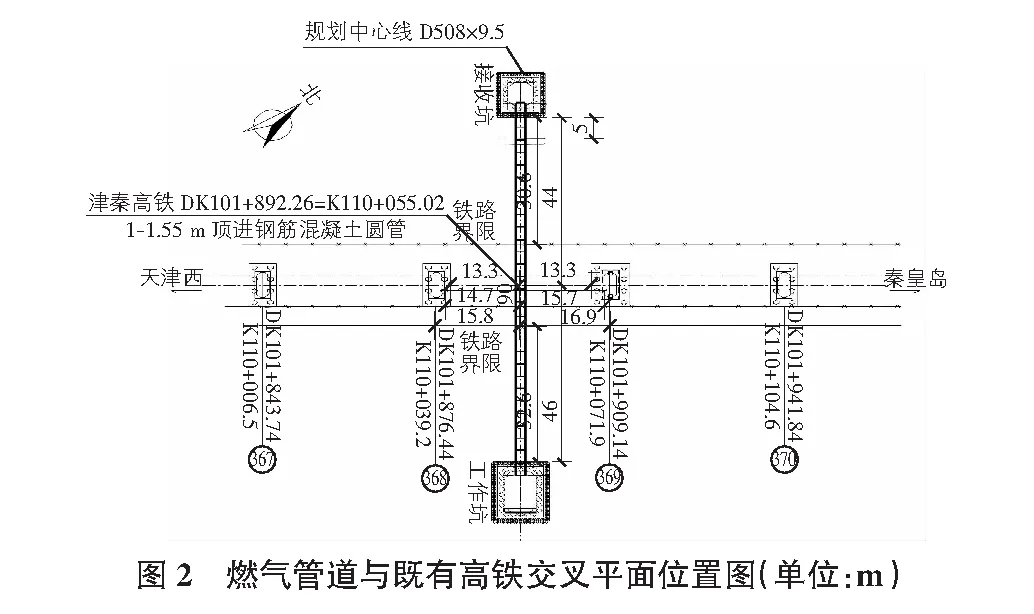

新建燃气管线管道采用DN508直缝双面埋弧焊钢管,管材等级为L360M,壁厚为9.5 mm,运行压力3.8 MPa,设计压力为4.0 MPa;采用顶进1-1.55 m钢筋混凝土圆管进行防护,采用聚乙烯三层复合结构加强级防腐加牺牲阳极联合保护措施。

燃气管道于既有铁路特大桥368号~369号桥墩之间下穿,交叉角度为90°,防护套管中心线与相邻桥墩间净距离分别为14.7 m和15.7 m,与相邻桥墩承台间净距离均为13.3 m;管顶位于368号桥墩承台底以下1.84 m,位于369号桥墩承台底以上1.16 m,交叉处套管管顶埋深为4.93 m,管顶最小埋深为3 m。顶进工作坑位于铁路安全保护区之外,基坑距离铁路限界最近距离为30.6 m。既有高铁现场图见图1,管道与铁路交叉平面见图2。

2 既有铁路特大桥设计概况

既有铁路特大桥367号~370号墩之间采用32 m简支梁,桥墩采用圆端型实体墩,基础采用钻孔灌注桩基础。

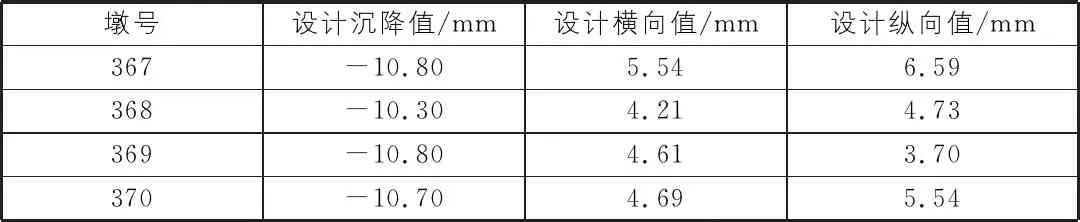

结合桥址处的地质条件,铁路特大桥367号~370号墩桥梁基础设计既要满足桥梁承载力及桥墩变形的要求,同时要满足高速铁路的沉降要求。既有桥基础设计如表1,表2所示。

表1 既有铁路特大桥367号~370号桥墩基础设计参数表(一)

表2 既有铁路特大桥367号~370号桥墩基础设计参数表(二)

3 防护套管设计

3.1 涵长的确定原则

防护套管两端出入口作业面均位于铁路安全保护区以外并按梁体投影以外30 m布置作业坑,确保本工程及后续天然气管道铺设施工不影响铁路的行车安全。

本防护套管采用30节圆管,全部顶进,每节圆管长3.0 m,防护套管全长30×3 m=90 m。

3.2 覆土厚度

桥下地面至防护套管管顶的距离为4.9 m,天然排水沟沟底至防护套管管顶的距离3.0 m。

3.3 注浆及冲砂

注浆固化范围为全部顶进涵节、圆管外侧1 m环形范围;注浆形式为管内注浆,顶进涵节需预留注浆孔。注浆前需将顶管两端进行封堵。注浆加固图见图3。

天然气管道铺设完毕后,防护套管内采用吹砂填筑方式,出入口砌砖封堵。吹砂填实图见图4。

4 燃气管道工作坑设计

本防护套管在既有高速铁路右侧设工作坑,采用带机头顶进作业,左侧安全保护区和架空线安全距离(5 m)以外设接收坑。

为确保工作坑、接收坑的安全稳定,基坑均采用钢筋混凝土钻孔灌注桩防护。钻孔防护桩的桩径采用100 cm,桩间距130 cm,桩间挂网喷射混凝土;两作业坑的防护桩桩长均采用14 m,桩顶均采用封闭式钢筋混凝土冠梁连接,冠梁宽度1.40 m、冠梁高度1.0 m。

工作坑、接收坑止水帷幕单根桩长均为12 m,其中空旋1 m;止水帷幕采用水泥砂浆搅拌桩,桩径均为60 cm,相邻的桩需搭接,桩间距为40 cm。

工作坑底板(或称滑板)采用50 cm厚C25混凝土封底,工作坑底板以下采用3.0 m深旋喷桩封底,桩径为60 cm,桩间距为100 cm。工作坑底板顶部设集水井4口,便于顶进期间管端引入的地下水或雨水排除。

5 研究原理及方法

岩土工程中存在的开挖问题主要是指基坑、隧道等的开挖[1]。这些开挖的施工过程通常较为复杂,如分步骤开挖,支挡结构的施工等,常规的分析方法处理起来非常困难,在工程中往往借助有限元软件对支挡结构的内力、变形、周边土体的位移以及邻近既有建筑物的变形等进行分析[2]。针对燃气管道防护套管施工问题,国内外应用较多的是借助有限元软件进行计算分析,此种方法可以模拟各种复杂的材料本构关系,易于处理非均匀介质问题、模拟各向异性材料,进行非线性求解分析,模拟各种复杂的边界条件[3]。本文采用成熟的通用大型岩土工程软件Midas GTS-NX建立有限元模型进行数值仿真模拟分析。

6 有限元模型建立

6.1 有限元模型

依照地质资料,依据土层类型将施工场地的分层土简化为若干个土层,并依据此既有铁路特大桥地质资料确定土层相关地质参数,土层地质参数。土体模型认为各土层均呈匀质水平层状分布且同一土层为各向同性[4]。模型长度为140 m,宽度120 m,深度70 m,土体采用修正摩尔—库仑模型来模拟土的本构关系,桥梁桩基、防护桩采用1D梁单元模拟,防护套管、旋喷桩采用2D板单元模拟,其他均采用3D实体单元模拟,桥梁的上部结构均以荷载形式加载在桥墩上来模拟,土体水平四周边界采用水平约束,底边界采用竖向约束[5]。三维空间有限元土体模型如图5所示。

6.2 施工过程模拟

根据本工程设计、施工情况,施工过程模拟步骤按照8个阶段进行,分别为:平衡地应力并位移清零→建立铁路特大桥相关结构→位移清零→基坑防护→基坑开挖→顶管施工→注浆加固→管道铺设[6]。具体施工过程模拟内容如表3所示。

表3 施工阶段及内容

整个施工过程各阶段的有限元模型如图6~图12所示。

7 计算结果分析

燃气管道防护套管施工是在既有桥梁运营的基础上进行模拟计算,第一阶段为既有桥梁现状。在第一阶段的基础上,根据工程设计图纸中的位置及施工过程分别进行基坑防护、基坑开挖、顶管施工、注浆加固及管道铺设。

7.1 高铁桥梁沉降变形影响模拟分析

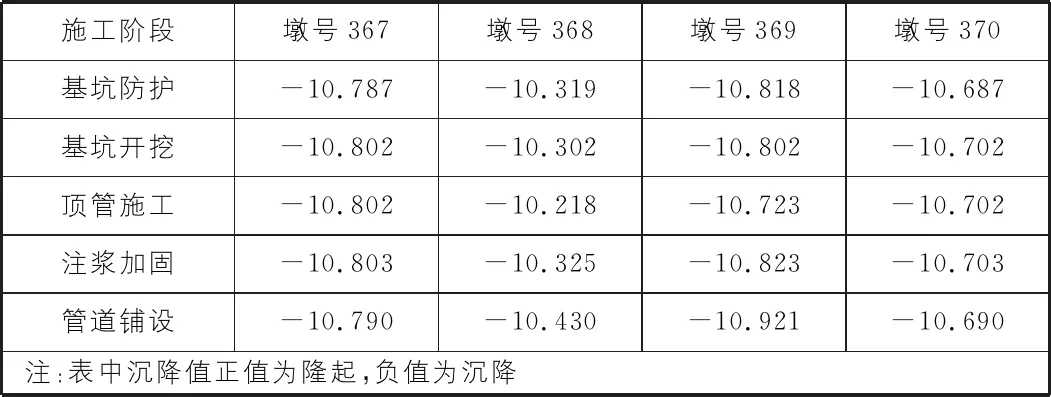

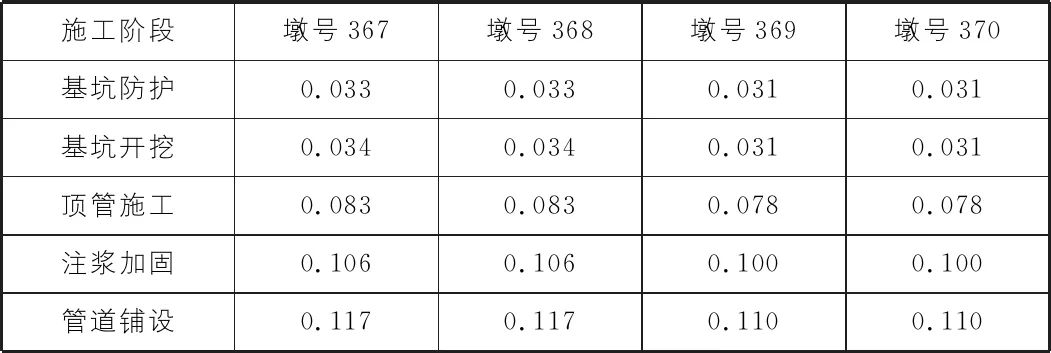

根据有限元分析软件Midas GTS-NX建立整体三维有限元模型进行计算分析,各施工阶段对既有铁路特大桥的沉降变形影响结果如表4~表9所示。

表4 墩顶阶段附加沉降计算结果 mm

表5 墩顶阶段累计附加沉降计算结果 mm

表6 叠加初始设计值后墩顶累计附加沉降计算结果 mm

表7 相邻墩顶阶段附加差异沉降计算结果 mm

表8 相邻墩顶阶段累计附加差异沉降计算结果 mm

表9 叠加初始设计值后相邻墩顶累计附加差异沉降计算结果 mm

根据表4~表6计算结果可知:墩顶阶段附加沉降最大值为-0.108 mm,墩顶阶段累计附加沉降最大值为-0.130 mm,因此由于本施工引起的铁路特大桥墩顶附加沉降值满足TB 10182—2017公路与市政工程下穿高速铁路技术规程中2 mm的沉降限值要求[7]。叠加初始设计值后最大总沉降为-10.921 mm,叠加初始设计沉降值后总沉降满足TB 10002—2017铁路桥涵设计规范中20 mm限值要求[8]。

根据表7~表9计算结果可知:相邻墩顶阶段附加差异沉降最大值为0.117 mm,相邻墩顶阶段累积附加差异沉降最大值为0.140 mm,叠加初始设计值后最大总差异沉降为0.584 mm,因此本施工阶段引起的铁路特大桥墩顶差异沉降满足TB 10002—2017铁路桥涵设计规范中5 mm的限值要求。

7.2 高铁桥梁横向水平变形影响模拟分析

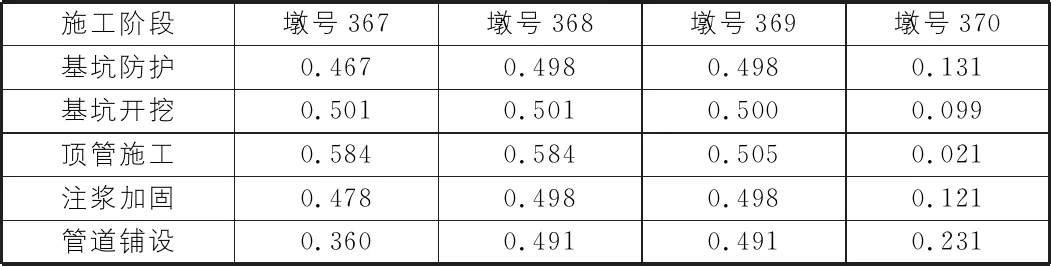

根据有限元分析软件Midas GTS-NX建立整体三维有限元模型进行计算分析,各施工阶段对铁路特大桥的横向变形影响结果如表10~表12所示。

表10 阶段附加横向变形计算结果 mm

表11 阶段累计附加横向水平变形计算结果 mm

表12 叠加初始设计值后累计横向水平变形计算结果 mm

根据表10~表12计算结果可知:各施工阶段引起铁路特大桥墩顶阶段附加横向水平变形最大值为0.022 mm,阶段累计附加横向变形值为0.022 mm,因此由于本工程施工引起的附加横向水平变形满足TB 10182—2017公路与市政工程下穿高速铁路技术规程中2 mm限值要求。叠加初始设计值后最大横向水平变形为5.557 mm,总横向水平变形满足TB 10002—2017铁路桥涵设计规范中16.35 mm限值要求。

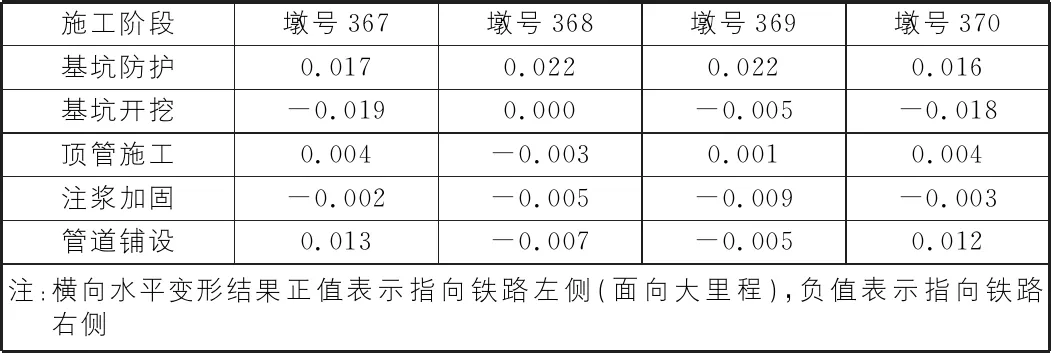

7.3 高铁桥梁纵向水平变形影响模拟分析

根据有限元分析软件Midas GTS-NX建立整体三维有限元模型进行计算分析,各施工阶段对铁路特大桥的纵向变形影响结果如表13~表15所示。

表13 阶段附加纵向变形计算结果 mm

表14 阶段累计附加纵向水平变形计算结果 mm

表15 叠加初始设计值后阶段累计附加纵向水平变形计算结果 mm

根据表13~表15计算结果可知:各施工阶段引起铁路特大桥墩顶附加纵向水平变形最大值为0.248 mm,阶段累计附加纵向变形值为-0.225 mm,因此由于本工程施工引起的附加纵向水平变形满足TB 10182—2017公路与市政工程下穿高速铁路技术规程中2 mm限值要求。叠加初始设计值后最大纵向水平变形为-6.616 mm,总纵向水平变形满足TB 10002—2017铁路桥涵设计规范中28.06 mm限值要求。

7.4 结构安全性计算

针对施工及运营期间产生的附加力,重新检算桥梁桩基单桩承载力并检算其配筋,检算结果如表16所示。

表16 桩基强度检算

经检算,桩基配筋面积均满足要求,桩基单桩承载力略有增加,最大增加1.17 kN,小于单桩容许承载力,因此铁路特大桥桩基强度满足要求,不会影响铁路后期运营安全。

8 结语

1)本文采用成熟的通用大型岩土工程软件Midas GTS-NX建立三维有限元模型对顶进防护套管工程施工对下穿高铁桥梁的影响进行数值仿真模拟分析,实践证明此方法简便、易行,可达到预期分析效果。

2)天然气管道穿越高速铁路顶进防护套管工程下穿铁路特大桥对高铁桥梁基础产生一定的附加影响。

3)顶进防护套管工程施工使铁路特大桥墩顶产生差异沉降,最大总差异沉降为0.584 mm;总沉降有所增大,最大总沉降为-10.921 mm;总沉降及差异沉降均满足规范中限值要求。

4)顶进防护套管工程施工使铁路特大桥墩顶产生附加横向水平位移,最大横向水平变形量为0.022 mm,满足规范限制要求;总横向水平变形增大,最大横向水平变形为5.557 mm,满足规范限制要求。

5)顶进防护套管工程施工使铁路特大桥墩顶产生附加纵向水平位移,附加最大纵向水平变形量为-0.225 mm,满足规范限制要求;总纵向水平变形增大,最大纵向水平变形为-6.616 mm,满足规范限制要求。

6)顶进防护套管工程施工使铁路特大桥桩基单桩承载力略有增加,最大增加1.17 kN,小于单桩容许承载力,桩基强度满足要求。经检算,桩基配筋面积均满足要求,不会影响铁路后期运营安全。

7)通过以上分析,天然气管道穿越津秦高速铁路顶进防护套管工程设计、施工方案可行。考虑到各类风险的客观存在,建议后续建设施工中应制订相关专项应急预案和现场处置方案。施工中应对工作 坑周围桥梁结构的变形和沉降进行监测。超过警戒值时及时采取对应措施。