谈直埋预制保温管现场保温修补的做法

2021-08-26冯伟伟

冯 伟 伟

(太原市热力集团有限责任公司,山西 太原 030000)

近年来,城镇供热逐渐成为全民、全社会的关注焦点,同时也促进了保温管迅速发展,其中聚氨酯保温管受到供热企业广泛应用,优势是保温性能良好、热损失低,长期供热运行能降低热源费用,不需新建管沟,直埋于地下,有利于美化环境和城市长远规划。供热系统所处运行环境不尽相同,如直埋、架空、地沟等,选择的保温材料必须适合所处环境,同时也要考虑施工难度和可行性。通常预制保温管的保温层及外护层在生产车间预制完成,管道接口现场焊接检测合格后,方可进行现场保温。对于地下水位高的区域,长期运行直埋管道保温层易破损,科学有效的现场修补具有重要意义。

1 保温材料的发展

第一阶段:早期使用保温材料大多数来源于大自然原始材料,如树木、草等,通常简单人工制作后可直接利用,保温结构为涂刷方式。

第二阶段:中期的保温材料以岩棉类、珍珠岩为主,通常为工厂加工处理后材料制品,保温结构常见于捆扎或垒砌方式。

第三阶段:现代社会的保温材料丰富多样,聚苯乙烯塑料、聚氨酯泡沫等,保温结构通常为喷涂或浇灌的方式。

我国聚氨酯泡沫塑料行业发展迅速,聚氨酯作为冷库保温隔热、建筑节能、工业管道、太阳能行业等的关键保温材料,常用于室内外各种供热管道、空调系统、石油等工业管道的保温、保冷。聚氨酯泡沫的导热系数较低,可将热损耗达到最低值。供热管道由于供水和回水管设计参数不同,故管道保温要求不同。供水管材使用耐高温型聚氨酯保温层,回水管材使用普通型聚氨酯保温层。

2 工程建设背景及施工工艺

城市供热系统安全性,影响着居民供暖质量,冬季抢修工作主要集中在热源出口至换热站之间的一级网供热管道,一旦发生故障会影响整片区域供热。通过供暖期供热主管道日常巡查发现管道上方有冒热气现象,原因是管道保温发生破损,地下水侵入管道保温层,管道内介质高温度将地下水加热沸腾,保温层中聚氨酯发生热分解反应导致炭化[1],采用GPS测绘仪采集故障点坐标,对照竣工图纸管线路由,确定保温破损的管道类型(弯头、直管、接口),破损的保温管长期运行会影响供热管道使用寿命,同时也会增加管网热损失,影响供热效果,在停暖期委托专业保温工程公司和管道供应商根据故障管道类型编制专项施工方案,实施现场保温修补。本工程为太原市集中供热维修工程——长输管道保温维修,涉及管径DN1 400和DN1 200,共35处(其中弯头7处,直管段20处,接口8处),工程总投资550万元,合理避开供暖期分两年施工,2019年完成保温修补18处,2020年完成保温修补17处。现场保温修补施工工艺需结合故障管道类型和现场条件,采取相应的措施。

2.1 直埋保温弯头(弯管)保温修补

首先对冒气点开挖管沟,保证供回管裸露出来,查看管道外表面及接口保温热缩带变形情况,敲击保温管有无空穴,将DN1 400保温弯头按450 mm分段切割,每段间保留200 mm原外护管(便于两个热熔套搭接),并将其余外护管及保温层剥除,同时剥除200 mm保留段原保温层。清理开裂位置表面砂土、污物,如钢制弯头有锈迹,则先进行现场除锈。宽度200 mm的原外护管内侧支好环形支架,采用宽度为650 mm的扇形热熔套搭接于保留的原外护管处,每端搭接长度100 mm(见图1),使用打包带固定好,保温管件修补使用的电热熔套搭接接缝应设置在上端位置(即12点方向),进行热熔套电热熔接,电热熔接完成后,热熔套连接处用聚乙烯焊条焊严[2],再采用宽度为200 mm的热熔套进行连接处压缝加强电热熔接密封;窄热熔套两端采用聚乙烯焊条焊接,焊条表面使用热缩带进行两层密封处理,第一层热缩带宽度150 mm,第二层热缩带宽度300 mm;在保温弯头上端用开孔器打发泡孔和放气孔,放气孔安置气密性试验配套接头及压力仪表,启动空压机设备,对整体热熔套进行气密性检测,试验压力值20 kPa,持续15 min后,使用肥皂水溶液在接缝处涂抹检测,无泄漏为合格标准。气密性试验符合要求后再进行发泡机发泡。

聚氨酯保温施工:将配好的聚氨酯用发泡罐注入聚氨酯保温管注料孔,并全部注满(从内到外注料),当注料的管件长度较长时,宜采用分段注料,确保整个管件注料饱满;聚氨酯保温层材料密度不小于60 kg/m3。保温施工结束后使用专用堵头热熔堵塞,用聚乙烯焊条焊接牢固防止脱落,再用热缩带进行两层密封处理,第一层热缩带宽度150 mm,第二层热缩带宽度300 mm。熔接位置表面需粗糙,粗糙宽度大于热缩带宽度。熔接热缩带建议从中间位置开始,先热熔搭接套管一侧,再按照从下到上、由内向外的原则,防止出现气泡,等热熔结束后,观察热缩带有无翘起或鼓包,如果有及时消除,保证热缩带平整度。

2.2 直埋保温管直管段保温修补

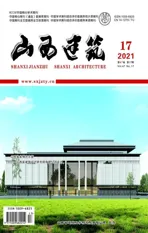

开挖好管沟,保证维修管道裸露出来,对有缺陷的直管段做好标记,拆除变形外护管及变质保温层,清除表面泥沙、污物,如钢管有锈迹先进行除锈,再根据现场的实际长度制作相应长度的热熔套,热熔套定制长度不得超过1 m。先放置宽度200 mm窄热熔套作为定制热熔套的支撑,并在钢管上绑支架支撑窄热熔套(见图2)。若供热期维修施工,管道温度超过50 ℃时,作业人员拆除旧保温层时注意高温烫伤事故,可先在钢管外表面喷涂一层20 mm厚聚氨酯泡沫,再安装支架进行后续施工。直管段修补使用的电热熔套搭接接缝应设置在上端位置。

热熔套与直管原外护管连接处用聚乙烯焊条焊严,再采用宽度为200 mm的热熔套进行压缝加强电热熔接密封,热熔套两端采用聚乙烯焊条焊接,焊条表面使用热缩带进行两层密封处理,第一层热缩带宽度150 mm,第二层热缩带宽度300 mm;在热熔套上端用开孔器打发泡孔和放气孔,放气孔安置气密性试验配套接头及压力仪表,启动空压机设备,对整体热熔套进行气密性检测,试验压力值20 kPa,持续15 min后,使用肥皂水溶液在接缝处涂抹检测,无泄漏为合格标准[3],气密性试验符合要求后再进行发泡机发泡。

2.3 直埋保温管接口处保温修补

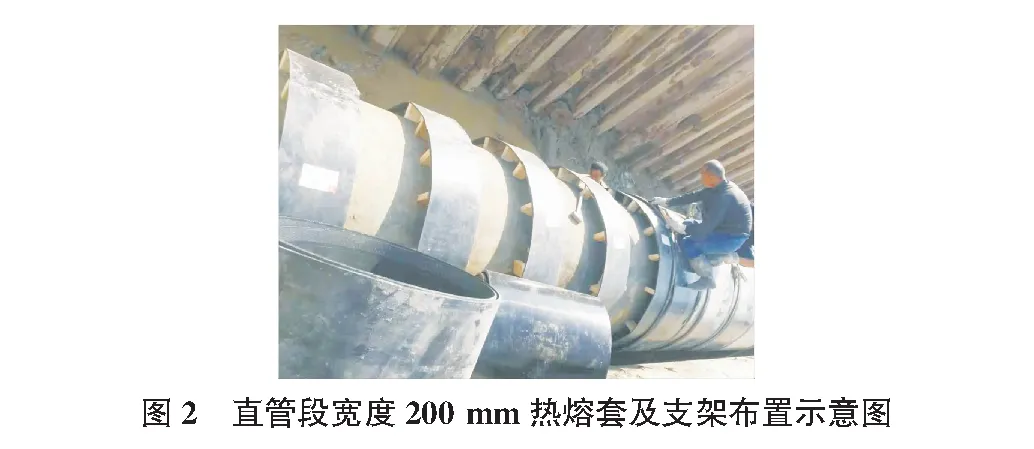

直埋保温管道接口保温修补前,剥除接口原电热熔套及保温层,清理表面泥沙、污物,剔除炭化的保温层(见图3),如钢管有锈迹先进行除锈。采用宽度为660 mm的电热熔套搭接于原外护管处,每端搭接长度100 mm,管道接口修补使用的电热熔套搭接接缝应设置在上端位置;进行热熔套电热熔接,电热熔接完成后,热熔套连接处用聚乙烯焊条焊严,再采用宽度为200 mm的热熔套进行压缝加强电热熔接密封(见图3);热熔套两端采用热缩带进行两层密封处理,第一层热缩带宽度150 mm,第二层热缩带宽度300 mm;进行气密性试验,气密性试验合格后方可进行聚氨酯发泡。

接口保温修补时,拆开管道接口保温层后,检查直管段保温层,若直管段保温层有进水现象,需剥除进水的保温层,并清理干净,再按照上述直管段保温修补流程进行处理。

3 修补过程中注意事项

施工前向作业人员进行书面安全技术交底,使用的保温材料有相关部门检验合格证明文件,严格按照审批的施工方案进行施工。热熔套安放前必须清理套管里外侧表面水渍及杂物,确保熔接处干燥,保证工作坑内无积水。要求热熔接口套管位于接口中间,保证电热网放置保温管外护管上,搭接长度应不低于50 mm。同时使用三个捆绑带固定热熔套中部及端头,调节松紧器。打放气孔和注料孔不能破坏电加热丝,电加热过程中,严禁水接触套管,若接缝处出现熔化的聚乙烯流出,可关闭电源。遇到室外气温较低时,可适当延长加热时间,确保热熔套与聚乙烯外护管熔接质量,热熔后需自然冷却约15 min,方可拆除捆绑带。进行气密性试验时发现有泄漏,做好标记,使用相同材质的塑料焊条补焊,再次进行气密性试验。聚氨酯发泡应采用机械发泡工艺,严格控制注料时间和速度,直到放气孔溢出泡沫为标准。自放气孔流出的泡沫凝固后,敲击检查保温层的饱满度,最后采用专用的塑料堵头封孔。严禁热缩带浸水,如发现浸水必须进行烘干。

4 工程竣工后评估分析

实施管道保温修补工程不仅提高了供热系统运行安全性和稳定性,也降低了供热企业运行成本。通过近几年采暖季(太原市11月1日~次年3月31日)长输管网热损耗数据分析,2018年—2019年采暖季单位面积热损失为0.062 GJ/m2,实施管道保温修补后,2019年—2021年两个采暖季单位面积热损失平均为0.039 GJ/m2,单位面积热损失降低了0.023 GJ/m2(降幅36%),供热面积按1 000万m2计算,每年节约用热量23万GJ,节约热源费支出345万元(单价按15元/GJ),社会经济效益显著。

5 结语

结合我国“十四五”长远规划,城镇集中供热迎来新的发展机遇,建设智慧供热系统。供热行业从业者需更好地利用热成像、大数据等创新技术,将新技术应用在热网运行监测方面,促进供热企业节约能源、降低消耗,缓解资源紧张状况。本文以直埋预制保温管保温修补工程为实例,分析了保温层进水原因,针对不同部位,采取相应修补措施,提出“一对一”解决方案。