预应力方桩水上沉桩定位控制及计算解析

2021-08-25石正伟蒋永辉

石正伟,蒋永辉

(中交上航(福建)交通建设工程有限公司,福建厦门 361000)

1 工程概况

1.1 概述

工程所在地霞浦县海岛乡西洋岛,地处霞浦县东南海域,距霞浦县城约20 nm,面积约7.9 km2。本项目码头位于北澳港区东防波堤内侧,与护岸通过栈桥连接。

1.2 布置形式

码头总长度142.49 m,分4 个结构段,单个结构段长35.6 m,宽18 m,每个结构段均为4 跨,设5 榀排架,排架间距7.7 m,两端悬臂长均为2.40 m,共计20 个排架。码头共有600 mm×600 mm 预应力方桩117 根(含备桩2 根),桩长为20~60 m;其中直桩47 根,斜桩68 根,斜桩包括1:4 及1:5 两种比例,相对码头平面横纵轴线的扭角包括15°、17°及20°三种。

图1 码头平面布置示意图

1.3 施工条件

1)潮位

港池内泥面平均标高-0.5 m,设计最高潮位6.66 m,设计最低潮位0.66 m,水深在1.16~7.16 m;打桩船吃水深度为2.5 m,运桩船吃水深度为4 m,潮位2.0 m 以上时方可满足打桩船作业要求。

2)地质条件

根据勘察孔揭露的地质资料,地基土主要可分为5 个岩土层,分别为淤泥、粉质粘土、全风化花岗岩、强风化花岗岩以及中风化花岗岩。每层岩土层呈较大坡度向下延伸,且施工过程中伴随着夹层,地质情况较复杂。

2 主要施工方法与难点

2.1 施工方法

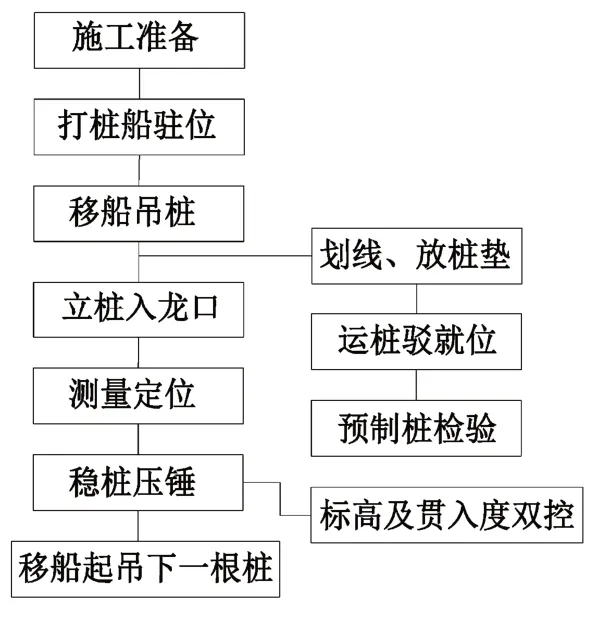

本工程预应力方桩采用“合力桩3”船进行施打,由20 排架至1 排架呈梯形由F 轴至A 轴进行施工。在有效的作业时间内,为保障施工质量,加快施工进度,根据设计图纸每根桩的参数,立桩入龙口前应提前架设调整好陆上测量仪器,减少校核时间,提高每日施打方桩数量,以尽快形成排架进行上部横梁混凝土浇筑。

图2 沉桩施工工艺流程

2.2 施工难点

本工程预应力方桩水上沉桩施工位于北澳80 HP 码头,施工中伴随着赶潮水作业、地质条件复杂两大施工难点,每日有效作业时间短、插桩后定位精度偏差大,为保障施工质量,加快施工进度,一方面要提前布设测量仪器并保证零失误,另一方面根据陆上测量校核结果加强与船上人员沟通交流,不断调整方桩的位置方向,在保证沉桩精度符合设计要求的前提下,提高每日施打方桩数量,为后续上部横梁施工打下基础。

为提高方桩沉桩精度,减少因偏位过大而影响后续施工进度,方桩沉桩控制采用船载GPS 定位及陆上测量校核的双控保障机制。陆上测量采用一台经纬仪加一台全站仪,由于每根方桩的施打位置不一样,每次均需调整测量仪器至合适位置。综合现场实际情况,抛开测量仪器的架设时间,对于斜桩来讲,在全站仪后方交会完成后,需要根据交会形成的坐标高程推算斜桩该高程的平面坐标。为减少测量人员现场工作计算时间,降低计算出错率,有效提高现场沉桩的精准定位及施工速度,通过了解沉桩定位控制方法及解析计算过程,并最终形成一套简易快速的条件判定公式变得尤为重要。

3 定位控制方法

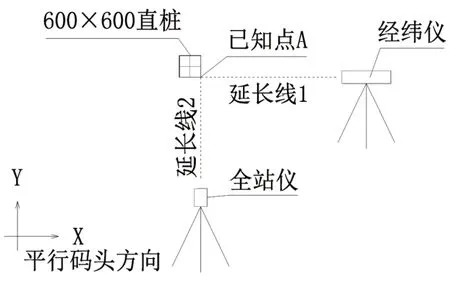

在确保平面扭角正确的前提下,任意两条相交线可确定该桩的平面位置,即通过架设两台仪器观看桩身任意一已知点A(Xa,Ya,Za)便可估算出桩的偏移方向及偏移量。

通过设计图可知该桩设计标高处的平面坐标。将直桩沿垂直方向投影,该面不受高程影响,即可直接得出桩身任意高程处平面坐标;反之,斜桩随着高程不断变化,投影面也在随着变化,需通过系列计算方可得出桩身任意高程处平面坐标。

3.1 直桩定位控制

已知该桩设计标高,选择该面上已知点A(Xa,Ya,Za),沿桩身做两条延长线,不难发现,此延长线上的点均为已知点。

选择该延长线上2个已知点输入RTK进行直线放样,在陆上合适位置处架设仪器并通过观测已知点位置调整观测方向,保持仪器及观测方向在放样直线上,此时观测不受高程影响,任意上下旋转目镜均可作为桩身的偏位校核。

图3 直桩定位控制

3.2 斜桩定位控制

已知该桩设计标高,取桩身已知点A(Xa,Ya,Za),沿桩斜度方向做A 点延长线1,不难发现,延长线1上任意两点作为已知点输入RTK进行直线放样时,在陆上合适位置处架设仪器并通过观测已知点位置调整观测方向,保持仪器及观测方向在放样直线上,此时观测不受高程影响,任意上下旋转目镜均可作为桩身的偏位校核。

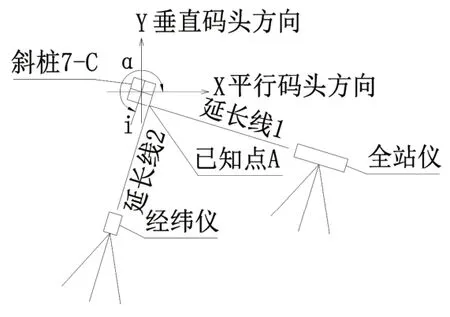

在观测另一个方向即延长线2(非斜度方向),该观测点受高程影响。此时选择合适位置处架设好全站仪,通过后方交会形成一个已知点坐标C(Xc,Yc,Zc),调整保持全站仪目镜水平(即垂直角为0°)。此时C 点与B 点高程相等,即可通过该高程推算桩身任意一点B(Xb,Yb,Zb),为易于观测偏移情况,可选择角点进行观测。将B 点坐标输入已架设调整完毕的全站仪中进行放样测量,此时只需水平转动全站仪,待仪表盘dHA 即目标与待放样点的水平角差值为0 时,全站仪十字丝中心对准点即为B 点。

图4 斜桩定位控制

3.3 计算方法

直桩2 个方向观测均不受高程影响,斜桩只沿斜度方向观测不受高程影响,另一个方向需通过计算得出未知点B 坐标后方可进行观测,以本工程为例,相关计算过程为:由设计图纸可知,该桩设计标高任一点A(Xa,Ya,Za),随着高度变化,求桩身任意高程一点B(Xb,Yb,Zb)。

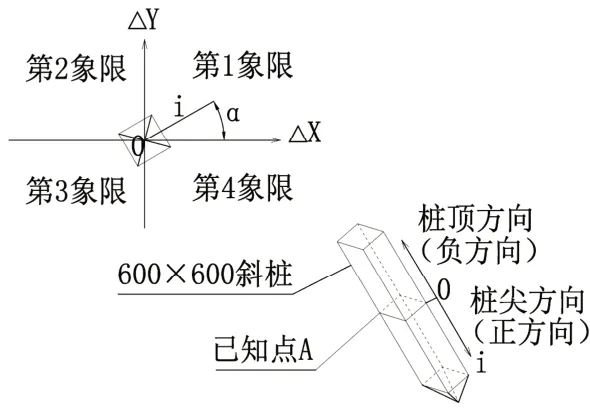

由于本工程拟建高桩码头平行和垂直码头方向(即XY 坐标系)与设计测量控制网(即NE 坐标系)并非完全重合,存在一定夹角,由于斜桩有相对于码头的平面扭角,为确保计算精准,先将其转换于设计测量控制网中,相关参数为:β=2°3′32″=2.059°,γ=α-Z·90°,δ=γ-β。α 为以码头X轴为起点逆时针旋转的平面扭角;β 为码头XY 坐标系与NE 坐标系的夹角;γ 为不影响后续计算而设定的一个角度,大于0°且小于90°;Z 为整数,-1,0,1,2,....;δ 为以E 轴为起点逆时针旋转的平面扭角。

图5 平面扭角转换

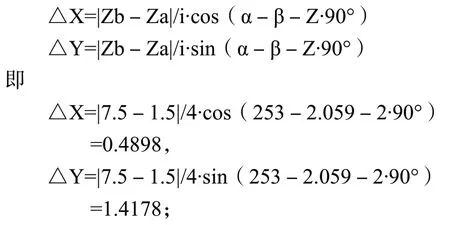

1)以桩中心点为0 点,当α 位于第一、三象限时,对应于图 6 中编号③,|△X|=S·cosδ,|△Y|=S·sinδ,即|△X|=|Zb-Za|/i·cos(α-β-Z·90°),|△Y|=|Zb-Za|/i·sin(α-β-Z·90°)。

图6 计算方法

2)以桩中心点为0 点,当α 位于第二、四象限时,对应于图 6 中编号④,|△X|=S·sinδ,|△Y|=S·cosδ,即|△X|=|Zb-Za|/i·sin(α-β-Z·90°),|△Y|=|Zb-Za|/i·cos(α-β-Z·90°)。

其中:S=|Zb-Za|/i;Za 为已知点A 点高程;Zb 为通过全站仪后方交会形成的未知点B 点高程;S 为投影长度;i 为桩身斜度;可得Xb=Xa+△X,Yb=Ya+△Y,即可求出未知点B(Xb,Yb,Zb)。

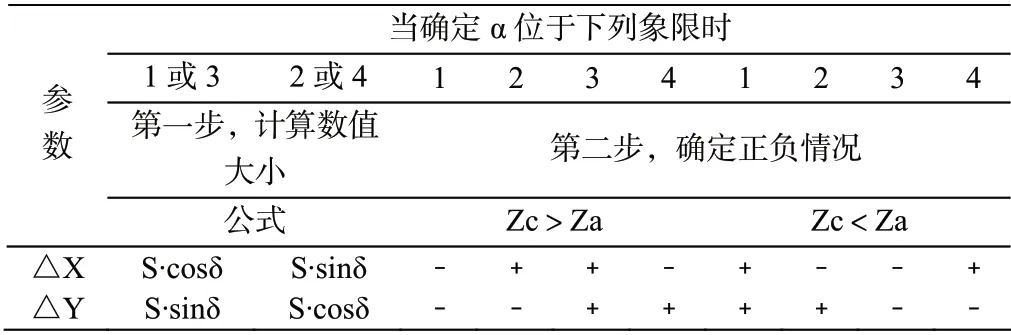

3.4 正负条件判定

通过上述计算公式,可知△X 与△Y 可正可负,为提高测量控制进展效率,在计算完成△X 与△Y的绝对值后,根据平面扭角,可确定该扭角位于第几象限,比较设计已知点A 高程Za 与全站仪交会形成的已知点C 高程Zc 的差值,即可快速得到△X与△Y 的正负情况,代入推导公式可得到未知点B点的坐标,将该点输入全站仪,旋转到位后观测该方向的偏移情况。

表1 正负判定表

为方便记忆正负情况,设定设计标高中心处0点至桩尖方向为正方向,至桩顶方向为负方向,如图7,不难发现,当未知点高程大于已知点高程时,未知点位于负方向上,以α 位于第1 象限为例,此时未知点位于第3 象限内,即△X 为负、△Y 为负;当未知点高程小于已知点高程时,此时未知点位于第1 象限内,即△X 为正、△Y 为正。

图7 正负判定

3.5 成果总结与现场运用

1)成果总结

综上所述,通过对直桩、斜桩定位控制方法的了解并解析计算过程,最终形成一套简易快速的条件判定公式(见表2),将成果表运用于现场实际沉桩定位控制,减少测量人员现场工作及计算时间,降低计算出错率,并有效提高现场沉桩精准定位及施工速度。

表2 成果表

2)现场实例计算

取斜桩7-C 为计算实例,已知相对于码头的平面扭角α=253°,

桩身斜度i=4:1,桩设计标高1.5 m,取桩身一已知点A(505357.3137,2934711.2688,1.5),假设全站仪后方交会后形成的坐标C 的高程Zc=7.5 m,即待求点B 点高程Zb=7.5 m。已知以上参数,求桩身B 点坐标(Xb,Yb,Zb)。

图8 斜桩7-C 计算

以桩中心点为0 点,此时α 位于三象限,又Zc>Za,根据表2,可得△X>0,△Y>0;此时

即求得桩身待观测点 B(505357.8035,2934712.6866,7.5)。

4 结语

在受潮水、地质等因素影响下,每日有效作业时间短、插桩后定位精度偏差大,为保证沉桩施工质量进度,提高每日施打方桩数量,在对每根桩的陆上测量校核时,我们需要做到快速准确无失误,由于设计提供的坐标是在设计标高条件下的桩中心点坐标,而中心点仪器无法观测到,由此需将设计坐标转换为角点坐标方便观测,因此需要使用文中提出的方法来实现。

在后方交会完成后可通过调整仪高拟定统一的2~3 个观测标高,将本文成果表运用于现场实际,提前计算每根斜桩的角点坐标,并形成坐标一览表,方便放样时随时调出使用。通过运用本文提出的方法及成果,有效降低无规律计算导致的出错率和对沉桩施工质量进度的影响,极大地保障施工的流畅性,提高测量控制工作及现场沉桩施工质量及效率。