考虑累积损伤的坞式船闸裂缝扩展及钢筋锚固改进研究

2021-08-25曹周红李芃芃张昭伟

邓 绪, 曹周红,2, 李芃芃, 张昭伟

(1.长沙理工大学 水利工程学院, 湖南 长沙 410114; 2.水沙科学与水灾害防治湖南省重点实验室, 湖南 长沙 410114)

1 研究背景

坞式船闸是一种由底板与闸墙组成的大体积混凝土结构,常用于水头差较大的情况,承受水压力、土压力及地基反力等荷载产生的弯、拉、压、剪等作用。建造时常先浇筑完底板再浇筑闸墙[1],并且设计时亦将底板与闸墙分别按弹性地基梁与悬臂梁进行计算[2]。为保证结构整体性,规定倒角钢筋需锚固入底板和闸墙,设计时常采用《水工混凝土结构设计规范(SL 191—2008)》(下称规范)中给出的方法确定最小锚固长度。然而,大量工程监测结果表明,经过多年运行后,坞式结构易产生累积损伤,并在倒角处出现肉眼可见的裂缝[3-5],甚至引发突然倒塌事故。图1、2分别为某坞式船闸(下称事故船闸)的倒塌实况和相应结构段示意。

如图1、2所示,事故船闸在钢筋锚固长度设计为1.1倍规范最小长度的情况下,运行9年后在部分结构段闸底板内靠近河侧闸墙的位置出现不规则弧形贯穿裂缝,并且裂缝扩展路径绕过倒角附近钢筋锚固延长段,引起河侧闸墙发生倒塌事故,即使未倒塌的结构段也发现在河侧倒角下端点的位置出现纵向通长裂缝。目前该问题多见于相关现象的报道和描述,而鲜见有专门针对不同损伤下的坞式船闸钢筋混凝土结构裂缝扩展及钢筋锚固所起作用的深入分析与研究。

图1 事故船闸倒塌实况 图2 倒塌结构段示意

基于上述工程背景和研究现状,本文以事故船闸结构作为研究模型,采用XFEM进行建模和计算,首先对不同损伤情形下钢筋锚固长度设计为规范最小长度的坞式船闸结构的裂缝扩展及钢筋锚固作用进行研究,并与事故船闸原型观测结果和素混凝土闸室传统有限元计算结果进行对照。然后对钢筋锚固提出改进措施,并将改进前后不同情形下的XFEM计算结果进行对比,以提高结构极限承载能力,为船闸结构事故防治提供依据。

2 计算原理

(1)

式中: 常规有限元位移ufe、两侧节点增强位移ucr和裂缝尖端增强位移utip的表达式为:

(2)

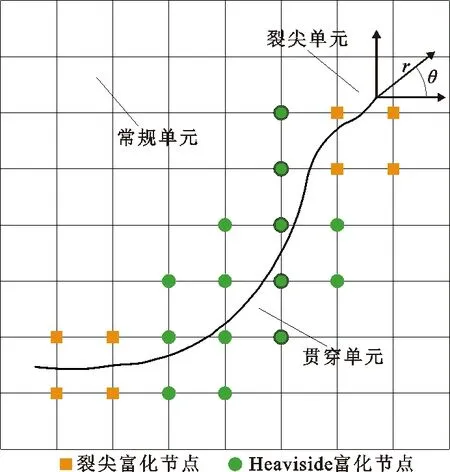

图3 含有裂纹的网格

(3)

(4)

式中: (x,y)是高斯点的全局坐标; (xtip,ytip)是裂纹尖端的全局坐标,γ是裂纹与全局坐标x轴的夹角θ。

为消除富集后对模型收敛型和计算精度造成的影响,需要对增强函数进行如下调整[13]:

(5)

式中:xi为单元上的节点。一般来说,裂缝完全贯穿单元增强函数选择Heaviside函数[7],其常规形式如下所示:

(6)

式中:x为所考察的点;x*为离x最近的裂纹面上的点;n为x*处裂纹的单位外法向矢量。

对于二维各向同性材料线弹性断裂问题,Belytschko等[6]采用建立在裂缝尖端极坐标系下的Westergaad函数作为裂尖增强函数Fk:

(7)

对于Ⅰ、Ⅱ型复合加载状态,极坐标(r,θ)下裂纹尖端应力场表示为[16]:

式中:σr、σθ为极坐标系下的正应力;τrθ为为极坐标系下的剪应力;KⅠ、KⅡ分别为Ⅰ、Ⅱ型应力强度因子。

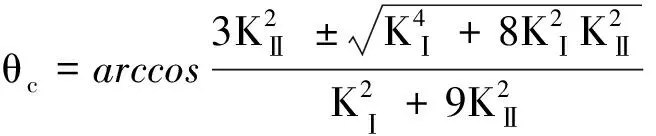

裂纹的开裂根据混凝土材料的牵引-分离粘聚行为,采用最大主应力准则[15]。对于复合应力情况,通过最大环向应力准则判断裂缝的开裂方向,得到裂缝扩展角θc为[16]:

(9)

为模拟软化阶段裂缝面力学特征,采用线性的内聚力模型来描述该阶段裂缝演化。

根据XFEM的位移模式和虚功原理,推导出的控制方程如下[8]:

(1)XFEM单元应变场

ε(x)=L·u(x)

=L·N(x)q+H(x)L·N(x)a

(10)

式中:ε(x)为应变矩阵;u(x)为单元的位移向量;N(x)为单元形函数矩阵;q为连续节点位移向量;a为节点自由度向量;H(x)为贯穿单元增强函数;L为偏导数矩阵,表达式如下:

(11)

(2)虚功方程

(12)

式中: 矩阵B等于公式(10)中的L·N(x);D为单元的弹性矩阵;M为整体和局部坐标系的转换矩阵;Ω为计算域;Γc为裂缝区域;Γσ为二维裂纹的贯穿区;t*为面积力向量的增量;q*为连续节点位移向量的增量;a*为节点自由度向量的增量。

3 模型建立

由于事故船闸为典型坞式结构船闸,且设计严格参照规范要求,故基于该结构建立仿真模型。模型配筋同原设计,锚固长度为采用规范中材料强度等级查表所确定的最小锚固长度。图4为该船闸结构尺寸、水位、回填及配筋示意。

本文基于XFEM和平面应变模型,利用ABAQUS软件对该结构进行数值模拟。模型中混凝土和钢筋采用线弹性本构模型,对闸室C25混凝土额外定义牵引-分离粘聚行为以模拟其开裂过程,钢筋和混凝土之间采用非线性弹簧单元模拟粘结滑移作用[17],地基和回填砂卵石采用摩尔-库伦本构模型。

表1为各材料的力学指标和单元类型[18]。混凝土和回填砂卵石受到的水压力和扬压力根据图4所示水位进行加荷,回填土压力通过对回填砂卵石与混凝土之间建立接触单元来模拟,法向行为采用硬接触,切向行为采用摩擦接触,摩擦系数取0.6,对于水下部分的土体需施加浮托力。

表1 材料力学参数

图4 典型坞式船闸结构及配筋示意(单位:m)

本文主要考察船闸混凝土的裂缝扩展路径和开裂后的闸室结构极限承载能力是否满足要求,即钢筋受到的最大拉应力不超过钢材的屈服强度。因此,若模型计算结果中最终状态下钢筋最大拉应力超过钢材屈服强度,则认为结构极限承载能力不满足要求。

此外,引入事故船闸未倒塌结构段的原型观测结果和相同荷载作用下素混凝土闸室的传统有限元计算结果作为参照,图5、6分别为未倒塌结构段开裂原型观测结果和相同荷载作用下素混凝土状态闸室应力云图。

图5 未倒塌结构段原型观测结果

4 理想假定情况裂缝扩展研究及验证

不考虑混凝土因温度应力等产生微小裂缝等不利影响,亦不考虑混凝土分层浇筑导致层面粘结强度降低等不利影响,假定整个闸室结构为连续、均匀的理想弹性体,且各表面处按规范计算配置钢筋,倒角处锚固长度采用规范最小锚固长度,计算和分析其极限承载能力。图7为理想假定情况下闸室混凝土裂缝扩展路径和钢筋最大拉应力。

由图7可看出,在荷载作用下,裂缝会从河侧倒角下端点位置向下开裂,并且由于钢筋能够承担一部分裂缝扩展过程中尖端产生的拉应力,裂缝扩展长度为1.56 m,不会贯穿闸底板,此时钢筋最大拉应力为111 MPa,未超过钢材屈服强度。如图5所示,在事故船闸未倒塌结构段的原型观测结果中,发现有延闸墙倒角下端点向下开裂的纵向通长裂缝,与XFEM数值模拟的开裂位置相吻合。同时,由图6可看出,该起裂位置亦是相同荷载作用下素混凝土状态闸室传统有限元计算结果中结构受到拉应力最大的位置,并且裂缝扩展路径也位于拉应力较大区域。因此,本文采用的数值计算方法和建立的仿真模型是合理的,并且理想假定情况下裂缝扩展不会引起闸室倒塌破坏,满足极限承载能力要求。

5 考虑累积损伤的裂缝扩展研究

5.1 损伤情形设置

实际上,闸室结构并非连续、均匀的理想弹性体,会产生各种损伤。例如,船闸大体积混凝土施工过程中,容易受到温度应力等因素的影响产生表面裂缝等损伤[19],在分层浇筑的水平施工缝上容易出现缺陷[20, 21]。这些损伤在经过船闸多年运行之后,逐渐累积扩大,甚至在检修时肉眼可见,无需专门仪器检测,对结构极限承载能力造成极大影响。

尽管这些损伤的产生原因和发展机理十分复杂,但可按位置进行简单归类,即归类为表面损伤和内部损伤两类,下面分析其对结构极限承载能力的影响。考虑到这些损伤产生的位置对极限承载能力造成影响可能不同,故对多种位置假定的情形进行计算。表2为各计算情形的设置(具体位置和坐标系可参见图4),模型其余参数如钢筋配置和外荷载等同第4节,图8为各情形裂缝扩展长度和钢筋最大拉应力,图9为各情形裂缝扩展路径示意。

表2 损伤情形及位置

5.2 表面损伤情形裂缝扩展分析

如图8、9所示,情形1裂缝扩展路径主要分布在素混凝土状态闸室拉应力区内部,未绕过倒角附近钢筋锚固延长段,此时斜向钢筋可以发挥抗拉作用,使裂缝扩展长度较短,钢筋最大拉应力未超过钢材屈服强度。情形2、3和4初始阶段裂缝扩展路径在拉应力区域内部,随后绕过倒角附近钢筋锚固延长段,并沿拉压应力区分界线外围扩展,此时该延长段钢筋无法发挥抗拉作用,仅有水平钢筋发挥作用,使裂缝向河侧扩展到了闸墙边缘,导致钢筋的最大拉应力超过了钢材的抗拉屈服强度。

因此,表面损伤情形的裂缝扩展路径初始阶段均分布在素混凝土状态闸室拉应力区内部,若采用规范方法设计的钢筋锚固长度,部分情形随后的裂缝扩展路径会绕过河侧闸墙倒角附近钢筋锚固延长段的端点,导致结构极限承载能力无法满足要求。

5.3 内部损伤情形裂缝扩展分析

由图8、9可看出,情形5~8、10~12、14和15中闸室混凝土会从初始损伤的尖端向两端开裂,并且左端的扩展会延伸到闸室内侧,情形5、7和8右端的扩展接近甚至贯穿到闸墙外侧。而对于情形9、13和16,由于初始损伤远离拉应力区域较大的位置,因而混凝土未从初始损伤两端开裂,而是从河侧倒角的下部端点开裂,其中情形9中的裂缝扩展到了内部损伤的位置,随后不再开裂。这些情形的裂缝扩展路径均分布在素混凝土状态闸室拉应力区或拉压应力区分界线的周围。

闸底板内水平施工缝上的内部损伤的裂缝扩展长度大多较长,部分情形的钢筋最大拉应力接近甚至超过钢材本身的抗拉强度。对于易发生裂隙渗流[22]和水力劈裂[23]的水工结构而言,由于倒角附近的钢筋锚固延长段没有穿过裂缝扩展路径而无法发挥其抗拉作用,因此这些情形下的裂缝扩展会对坞式船闸结构的极限承载能力产生较大的影响。河侧倒角上部和下部施工缝上的损伤裂缝扩展长度较小,且各种情形中钢筋最大拉应力均小于钢材的抗拉屈服强度,对船闸结构的极限承载力产生的影响较小。

6 钢筋锚固改进研究

6.1 锚固改进措施研究

第5节的计算结果表明,按现行水工行业规范设计钢筋锚固长度的情况下,考虑损伤情形下的裂缝扩展路径易绕过钢筋在闸底板和闸墙内的锚固延长段的端点,难以充分发挥倒角附近所有钢筋的抗拉作用,导致裂缝扩展长度过长,甚至贯穿闸底板或闸墙,无法保证船闸结构的极限承载能力,但这些裂缝的扩展路径均分布在素混凝土状态闸室的拉应力区或拉压应力区分界线的周围,不会离拉应力区域过远。

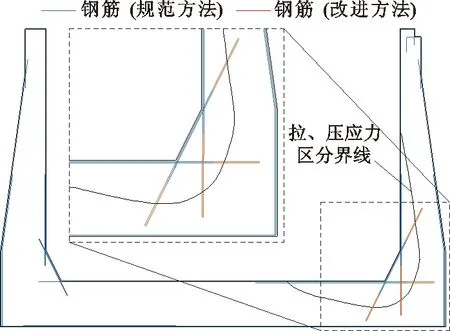

根据裂缝扩展路径的分布特点,为充分发挥设计在河侧倒角附近的水平、竖向和斜向钢筋的抗拉作用,本节将倒角附近钢筋的锚固段延长,使穿出素混凝土状态闸室拉应力区的钢筋长度等于规范最小锚固长度,研究该改进措施下的裂缝扩展和结构极限承载能力,改进后的裂缝扩展和钢筋应力计算结果见图8、9。图10为改进后的倒角附近设计钢筋锚固延长示意。

图8 改进前后裂缝扩展长度及钢筋应力

图9 改进前后裂缝扩展路径

图10 倒角附近设计钢筋锚固延长示意

6.2 改进后损伤情形分析

(1)表面损伤情形。如图8、9所示,由于改进后的斜向钢筋在闸底板内的锚固延长段能够穿过裂缝的扩展路径,进而发挥其抗拉作用,分担部分水平钢筋的拉力,使情形1~4中裂缝扩展长度分别减少14.8%、66.3%、72.1%和67.2%,均未接近或贯穿到闸底板或闸墙外侧,钢筋最大拉应力则分别减少3.03%、75.0%、66.1%和64.3%,均远小于钢材的抗拉屈服强度。因此,改进锚固长度使表面损伤情况下裂缝扩展后的船闸结构极限承载能力满足要求。

(2)内部损伤情形。由图8、9可看出,对于第1层水平施工缝上的累积损伤,改进后的情形5、7和8中裂缝扩展长度分别减少了69.3%、59.0%和32.3%,相应的钢筋受到的最大拉应力分别减少了42.8%、7.4%和50.3%,情形6和9中虽扩展长度变化不大,但钢筋受到的最大拉应力分别减少了23.6%和54.5%。对于第2层水平施工缝上的累积损伤,改进后的情形10中裂缝扩展长度减小了52.7%。情形11和12中裂缝左端的扩展变化不大,右端扩展趋势由向河侧扩展转变为了向闸底板底部扩展。情形13中闸室混凝土仍未从内部损伤两端扩展,而是从倒角下端点位置开裂,故裂缝扩展长度变化不大。情形10~13中竖向和水平钢筋的锚固延长段均能够穿过裂缝扩展路径,进而发挥抗拉作用,使裂缝扩展后的钢筋最大拉应力减小了9%~27%。对于第3层水平施工缝上的累积损伤,各情形的裂缝扩展长度稍有减小,开裂后钢筋最大拉应力变化不大,因此延长倒角钢筋的锚固长度对该水平施工缝损伤情况下的裂缝扩展影响较小。

以上计算结果可以看出,改进后的船闸结构中钢筋最大拉应力均远小于钢材的抗拉屈服强度,满足极限承载能力要求。

7 结 论

本文建立了基于XFEM的坞式船闸结构仿真模型,并利用该模型研究了其考虑损伤情形下的裂缝扩展规律和对结构承载力的影响,得出如下结论:

(1)对于承受水头较高的坞式船闸,即使在不考虑损伤的理想假定情况下,钢筋混凝土闸室也会从倒角下端点开裂,开裂位置与原型观测结果相符,说明本文选用的数值计算方法和建立的仿真模型合理可行;

(2)考虑累积损伤下的钢筋混凝土闸室裂缝扩展路径,均在相同荷载作用下素混凝土状态闸室拉应力区内部或附近,不会离拉应力区过远;

(3)倒角附近钢筋的锚固长度取规范最小锚固长度时,部分损伤情形中荷载作用下的裂缝扩展路径会绕过闸室倒角附近钢筋锚固延长段,导致结构极限承载能力无法满足要求;

(4)将钢筋锚固段延长,使穿出素混凝土状态闸室拉应力区的钢筋长度等于规范最小锚固长度,可使锚固延长段穿过裂缝扩展路径,以有效抑制船闸结构裂缝扩展趋势,并减小钢筋最大拉应力,使结构满足极限承载能力要求。