铝灰脱氮的实验研究

2021-08-25李艳鸽陈喜平马明成

李艳鸽,陈喜平,马明成

(1.郑州大学 材料科学与工程学院,河南,郑州450001;2.中油广西田东石油化工总厂有限公司,广西 百色 531500)

铝灰主要来自于金属铝、铝合金、废铝的熔铸过程,涉及电解铝、铝加工和再生铝的生产过程,是铝工业不可避免的固体废弃物。每年的产生量达到几百万吨。由于含有氮化铝和氟化物,铝灰已被列入《国家危险废物名录》,废物类别HW48有色金属冶炼,废物代码321-024-48。一方面,铝灰中的金属铝和氧化铝含量较高,是一种高附加值的二次资源;另一方面,铝灰中含有较高浓度的氮化铝、氯化物和氟化物,氮化铝是金属铝与空气中的氮气反应生成,氯化物和氟化物来自于精炼剂。铝灰堆存时,氮化铝遇水会产生并释放氨气,氨气是一种无色有刺激性恶臭性气体对生态环境危害较大;所含可溶氟化物随雨水污染土壤和地下水,容易导致高氟水和高氟土壤,继而诱发免疫性疾病;所含氯盐多以NaCl、KCl形式存在,容易导致土壤盐碱化,因此铝灰属于危险废物。铝灰中氮化铝、氯化物和氟化物的存在,严重影响铝灰的资源化利用[1-6]。铝灰若处理不当,将对土壤、水体、空气造成严重污染。因此,研究铝灰的脱氮、固氟、除氯工艺过程与反应特征具有十分重要的意义,关乎着铝灰的有效利用和铝工业的绿色可持续发展。铝灰中的氮化铝在其利用的过程中会产生氨气污染环境,此外在存储堆放的过程中也会带来氨气的污染,所以铝灰脱氮是进行铝灰综合利用的前提。

关于脱氮问题,前人的研究主要集中在酸法处理、碱法处理:① 在用酸法处理铝灰生产净水剂的过程中,氮化铝的水解缓慢而且影响酸浓度、产品中容易混入铵根离子,影响产品的整体质量[7-9]。② 在以碱法焙烧铝灰制备氧化铝的过程中,料浆中的氮化铝受热生成氨气,腐蚀设备、造成操作环境的恶化。③ 铝灰直接作为耐火材料或陶瓷材料的原料时,烧结过程中氮化铝氧化排气又会生成气孔,影响产品的结构稳定度和整体性能[10-12]。对铝灰进行焙烧可以使氮化铝和氧气发生反应生成氧化铝,但是生成的氧化铝会在氮化铝的表面形成一层薄膜,阻碍氮化铝的进一步氧化,内部的氮化铝颗粒很难与空气接触发生反应。铝灰通过添加药剂焙烧,产生的CO2在释放过程形成微孔并生成微孔结构的沸石,为氮化铝的反应提供了氧气进入的通道,使氮化铝与氧气反应比较彻底,达到铝灰脱氮的目的。本文研究了不同焙烧温度、药剂添加比、保温时间对铝灰脱氮的影响,探讨了各因素的影响变化规律,为铝灰脱氮提供了借鉴。

1 实验原料和研究方法

1.1 实验原料

1.1.1 铝 灰

本实验所用原料铝灰样品取自西北、中部和西南等大型铝加工企业,通过球磨机球磨至0.5 mm以下备用,混合样编号AD。分别采用日本株式会社岛津制作所XRD-6100-X射线粉末衍射仪,美国FEIQUANTA-200电子扫描显微镜-能谱仪,江苏天瑞EDX1800B-X射线荧光光谱仪和长沙开元5E-TCN2200氮元素分析仪对混合均化后的铝灰进行了物相组成、微观形貌和微区元素分析,结果分别见图1、图2和表1,铝灰中氮含量分析结果见表2。

图2 AD的SEM-EDS图

表1 AD的微区元素组成

表2 AD的氮含量

由图1、图2、表1和表2可见,铝灰的主要物质为Al2O3、AlN、MgAl2O4、Al、SiO2和NaCl,氧化铝和镁铝尖晶石的衍射峰强度最大,且能明显观察到氮化铝的衍射峰。用扫描电子显微镜研究了样品的形貌,显示铝灰渣形貌不规则,颗粒大小不一。由表1的结果可以看出,铝灰中含有N、O、F、Na、Mg、Al、Si、S、Cl、K、Fe、Ca。由表2可知,铝灰中的氮含量为7.26%。

1.1.2 药 剂

药剂对铝灰脱氮具有促进作用,药剂是由钠、钙、氧、碳、硅、铝、铁和镁等元素组成的混合物,其化学成分见表3,药剂在下文中以ZZU-DN指代。

表3 ZZU-DN的主要化学成分

1.2 研究方法

将AD样品与ZZU-DN混合均匀。混合料进行压片,压片采用压力机(Y27Y-80T安徽),压片条件为:压力200 Pa、磨具半径12.5 mm、干压,保压时间30 s,压制成高为2.6 mm的圆形薄片。薄片置于刚玉坩埚中,焙烧采用气氛可调节马弗炉,见图3。实验研究起始焙烧温度为800 ℃,起始ZZU-DN添加比为30%,起始保温时间为2 h。

图3 气氛可调节马弗炉

1.3 铝灰脱氮率

以脱氮率表示铝灰焙烧条件的优劣,脱氮率计算如下:

(1)

式中:YN——脱氮率,%;

N0——原始铝灰氮含量,%;

从2004年修宪至中共十八大召开之前,中国社会发展进入深化改革阶段。经过1982年之后的四次修宪,党内外在很多重大改革和经济社会发展的基本问题上形成共识。从2004年之后至2012年中共十八大这段时间,宪法虽然没有再度进行修改,但宪法内涵在不断丰富和发展,宪法适应性理论不断充实,相关立法不断完善,促进宪法适应性的实践也处于摸索之中。

N1——焙烧后铝灰氮含量,%。

1.4 焙烧过程主要化学反应

在铝灰薄片焙烧过程中主要发生的化学反应如下:

4AlN+3O2→2Al2O3+2N2

(2)

1.95Na2CO3+1.95Al2O3+SiO2→

2Na1.95(Al1.95Si0.05O4)+1.95CO2

(3)

CaCO3→CaO+CO2

(4)

C+O2→CO2

(5)

2Al+1.5O2→Al2O3

(6)

2NaF+CaCO3→CaF2+Na2CO3

(7)

2NaF+MgCO3→MgF2+Na2CO3

(8)

采用ΔG=ΔH-TΔS(kJ/mol)计算了反应(2,4,7,8)的吉布斯生成的自由能,其变化规律见图4。

由图4计算结果可以明显看出,在0~1100 ℃温度范围内,反应(2)的ΔG值均远小于零,表示在有氧气的环境下,氮化铝的热稳定性不好,可以与氧气发生氧化反应生成氮气和氧化铝。反应(4)的ΔG从890 ℃开始小于零,表示碳酸钙在890 ℃开始分解,生成氧化钙和二氧化碳。反应(7)和(8)的ΔG均小于零,表示在一定条件下氟化钠和碳酸钙/碳酸镁容易发生反应。

图4 温度对吉布斯自由能的影响

2 结果与讨论

2.1 单因子序贯优选实验

2.1.1 焙烧温度对铝灰脱氮的影响

在保持ZZU-DN添加比35%和保温时间2.5 h不变的条件下,研究了焙烧温度对铝灰脱氮的影响,脱氮率随焙烧温度变化的曲线列于图5。

图5 焙烧温度对脱氮率的影响

2.1.2 药剂添加比对铝灰脱氮的影响

在保持焙烧温度890 ℃,保温时间2.5 h的条件下,实验研究了ZZU-DN添加比对铝灰脱氮的影响,脱氮率随ZZU-DN添加比的变化曲线见图6。

图6 ZZU-DN添加比对脱氮率的影响

结果表明,在保持焙烧温度890 ℃,保温时间2.5 h不变的条件下,脱氮率随着ZZU-DN添加比的增加而增长,在添加比30%到32.5%之间增长较快,脱氮率从96.63%增长到97.43%;在32.5%到35%的阶段,随着添加比的增加脱氮率增加较缓,在添加比35%时,脱氮率达到97.58%;此后脱氮率波动不大。药剂配比超过35%,药剂对铝灰脱氮的作用效果弱化。考虑到经济因素以及脱氮效果,适宜的ZZU-DN药剂添加比为32.5%~35%。

2.1.3 保温时间对铝灰脱氮的影响

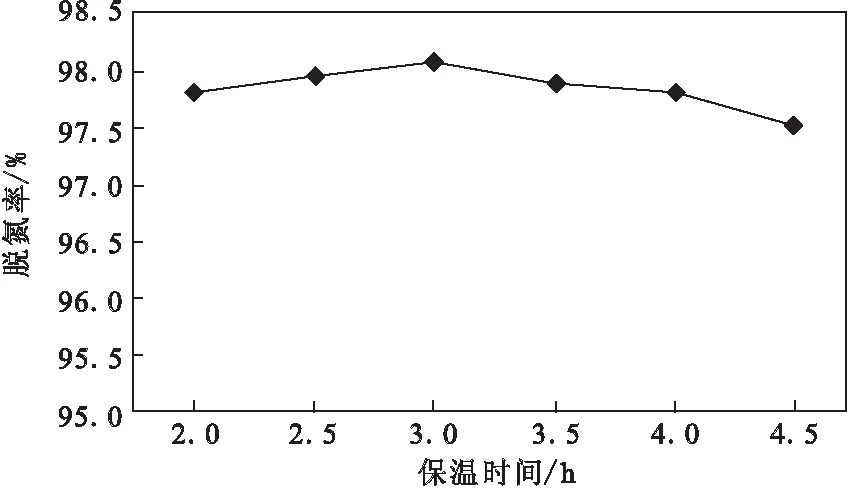

在保持焙烧温度890 ℃,ZZU-DN添加比35%不变的条件下,研究了保温时间对铝灰脱氮的影响,脱氮率随保温时间变化的曲线绘制于图7。

图7 保温时间对脱氮率的影响

结果表明,在保持焙烧温度890 ℃,ZZU-DN添加比35%不变的条件下,脱氮率随着保温时间的延长变化不大,在2 h到3 h的阶段呈缓慢增长趋势,脱氮率从97.83%增长到98.01%,在3 h到4 h的阶段,脱氮率有轻微下降的趋势,在4 h时下降到97.80%,4.5 h下降到97.23%。考虑到能耗因素以及脱氮效果,因此适宜的时间2.5~3 h。

2.2 多因子正交实验

为了获得较好的焙烧温度、保温时间和药剂添加比,验证单因素实验结果,选择影响脱氮率的主要因素:焙烧温度(A)、ZZU-DN添加比(B)、保温时间(C)作为考察对象,每个因素拟定3水平,选用(L9,33)正交表安排实验,筛选正交的工艺条件。

表4 正交实验因素水平表

根据正交实验设计,共分为九个分解条件实验,对得到的焙烧后料进行氮含量分析,具体分析见表5。

表5 正交实验结果

在确定的三因素范围内,脱氮率的指标值要求越大越好。通过极差R来描述各因素对脱氮率影响的主次。从表5结果可以明显看出,焙烧温度、药剂添加比、保温时间对铝灰脱氮影响较大,但其极差R相差不大。取脱氮率增大的因素水平,从数据看为A2B3C2,即焙烧温度890 ℃,ZZU-DN添加比35%,保温时间2.5 h。

2.3 焙烧后铝灰的理化性能分析

在焙烧温度890 ℃,ZZU-DN添加比35%和保温时间2.5 h的条件下,对铝灰薄片进行了焙烧,得到铝灰熟料。对铝灰熟料进行了物相组成、微观形貌和微区成分分析,结果分别见图8和图9。对焙烧前后铝灰进行了化学成分分析见表6。

表6 焙烧前后铝灰的化学成分

由图8可见,焙烧后铝灰的主要物相组成为Na1.95(Al1.95Si0.05O4)、MgAl2O4和Al2O3,AlN的衍射峰消失。表明在添加ZZU-DN药剂的情况下,通过焙烧可以有效除去铝灰中的氮化铝。

图8 焙烧前后铝灰的XRD图谱

由表6的结果可以明看出,铝灰中Al、O、Mg、Na、Cl含量较高,Si、F、K、S、Ca、Fe含量较低。焙烧后铝灰的主要化学成分为Al、O、Na、Mg、Si、Cl,与物相组成Na1.95(Al1.95Si0.05O4)、MgAl2O4、Al2O3和NaCl相对应,Na元素和Ca元素的增加是因为药剂带入了这些元素。

由图9(b)可以明显观察到,焙烧后铝灰表面疏松多孔,且多见微孔。表明通过添加药剂焙烧铝灰,沸石Na1.95(Al1.95Si0.05O4)的生成和CO2的析出为氮化铝的反应提供了氧气进入的通道,氮化铝反应比较彻底。图9(c)和图9(d)为微区的面扫能谱分析,(考虑到焙烧后铝灰为疏松多孔,为方便分析,对样品进行了喷金处理,C为基底,在面扫时,基底C的能谱可见)。

图9 焙烧后铝灰的SEM-EDS(喷金样品粘结在碳基体上)

3 结 论

(1)实验研究了铝灰的脱氮过程,通过焙烧铝灰与药剂的混合物达到了比较理想的脱氮率。较好的焙烧条件是:焙烧温度890~920℃,ZZU-DN添加比32.5%~35%,保温时间2.5~3 h。

(2)在脱氮过程中,AlN与O2反应并转化为Al2O3和N2。药剂与铝灰中Al2O3和SiO2反应生成了Na1.95(Al1.95Si0.05O4),这是一种多孔结构的沸石。由于气体的释放和生成沸石形成了微孔,微孔为氧气进入铝灰的内部并与氮化铝反应提供了气体通道。

(3)脱氮过程对环境无害,没有废水、废渣产生,废气达标排放。