核电机组运行许可证延续实施过程中汽轮机改造热力设计研究

2021-08-25王富民

王富民,齐 涟

(1. 上海电气电站设备有限公司,上海 200240;2. 中核核电运行管理有限公司,浙江 海盐 314300)

核电作为一种清洁低碳能源,稳定提供大容量电量的同时基本没有碳排放,是我国能源供应实现“碳中和”不可缺少的一环。但是核电机组的首次建设成本巨大,因此在条件允许的情况下,对于核电机组的运行许可证延续(OLE)可以大幅降低投资,国外已有数量众多的核电机组进入延续运行期[1,2]。

核岛内不可更换设备决定了核岛的运行参数不允许超出原设计限制。经过长期运行的验证,核岛的实际蒸汽参数相对比较稳定,但与当初的理论设计值或多或少存在偏差。常规岛汽轮机改造设计首先面临着与原核岛设备的堆机参数匹配问题。同时,核电机组运行许可证延续通常会带来机组功率提升的要求,机组的调节性能需要开展适应性的匹配设计。随着时代的发展,汽轮机通流技术有了日新月异的变化,新技术的广泛应用将使核电机组运行许可证延续汽轮机组改造的经济性得到质的提升。

本文从以下三个方面,分析讨论了国内首次核电机组开展运行许可证延续中汽轮机改造热力设计的影响因素。通过探索和经验积累,为后续国内核电机组开展类似的改造工程提供借鉴和参考。

1 主蒸汽压力的选择

核电机组主蒸汽压力决定着循环效率,蒸汽压力越高,循环效率越高。但是蒸汽压力越高,单位质量流体从核岛吸收的热功率反而减小,影响机组的发电容量。对于开展运行许可证延续的核电机组,主蒸汽压力的选择还需要考虑原核岛的限制条件,兼顾安全性、效率和机组容量。

一般核电机组采用全周进汽、节流运行的方式,从汽轮机设计的角度看,不同的进汽压力,匹配不同的通流面积。从工程实际应用情况看,往往运行的核岛主蒸汽压力高于设计压力,这本来有利于核岛循环效率的提升。然而汽轮机的通流面积并非按照实际运行的核岛压力设计的,因此这部分压力基本在进汽阀后自由膨胀了,造成了能量的浪费。

以秦一厂320 MW核电机组汽轮机改造热力设计为例,主蒸汽压力分别按照5.34 MPa和5.08 MPa考虑时,如表1所示,设计工况下进口容积流量、第一级通流面积存在2%~5%的差别。

表1 不同主蒸汽压力下容积流量与第一级通流面积

如果热力设计中主蒸汽压力采用5.08 MPa,实际运行时却变为5.34 MPa运行时,不但没有收益,反而造成约1 MW的功率损失。如果主蒸汽压力设计与实际运行都按照5.34 MPa设计,不但挽回了损失,还会再增加至少1 MW的收益。

对于新建核电工程,由于难以准确预测投产后的核岛参数,这种参数不匹配的情况难以完全避免。但是对于实施电厂运行许可证延续的机组,核岛参数已经长期运行得到验证,这种堆机参数不匹配的情况可以得到有效地避免。

对于常规岛汽轮机来说,确定蒸汽参数是进行改造设计的基础和输入。

2 调节性能的改善

通过潜力挖掘、效率提升措施的实施,尤其是新技术的应用,有利于核电机组在开展运行许可证延续工作的同时,实现机组增容的可行性。汽轮机的设计需要考虑机组功率增长后,在高负荷段的调节线性问题。

汽轮机的调节性能在机组实际运行工况下主要表现为调节阀开启行程与流过调节阀流量的线性关系。流过调节阀的流量等于调节阀开启面积、彭台门系数、临界流量三者的乘积。在调节阀开启初期,调节阀的蒸汽流动处于临界流动状态,流量仅与流通面积相关,此时流量与调节阀开度保持良好的对应关系,调节性能较好。

随着调节阀流通面积加大,流量增大,阀后压力随之增大,彭台门系数随着压比增大开始逐步减小。当这种减小作用与调节阀开大的面积相抵消时,阀门流量的增加逐步趋缓。实际运行状态下表现为调节特性变差,调节阀流量的微小变动都会引起阀杆的大幅波动。

为了改善机组在额定工况下的调节性能,设计时,适当降低额定工况下阀门前后的压比,使得额定工况下彭台门系数还未大幅度减小,调节性能的衰减仍在可接受的范围内。图1是秦一厂320 MW核电机组增容改造前后阀门的升程曲线对比,额定工况下的阀门开度,改造前为45%,改造后为38%,机组调节特性得到了有效的改善。

3 先进的通流设计技术

通常,开展运行许可证延续工作的核电机组,配套的常规岛汽轮机已经运行多年。随着时间的推移,汽轮机通流技术取得了长足进步,无论是设备的安全性还是运行经济性,已经有了巨大的发展[3,4]。以秦一厂320 MW核电机组汽轮机增容改造采用的国内具有自主知识产权的AIBT通流技术为例,其主要特点体现在:

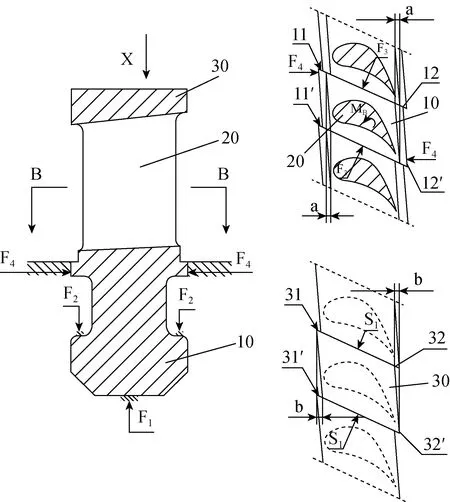

1)安全性能卓越。如图2所示,预扭整体围带叶片的结构设计、加工检验以及装配的精准控制,能够使得整圈叶片级的叶根和围带在周向以致密的预应力贴合在一起,叶片在长期运行期间不产生任何松动,极大提高叶片的承载能力和安全性;另外采用整体围带叶片,单片铣制、全切削加工,具有加工精度高、强度好、动应力低的特点。

图2 叶片预扭示意图

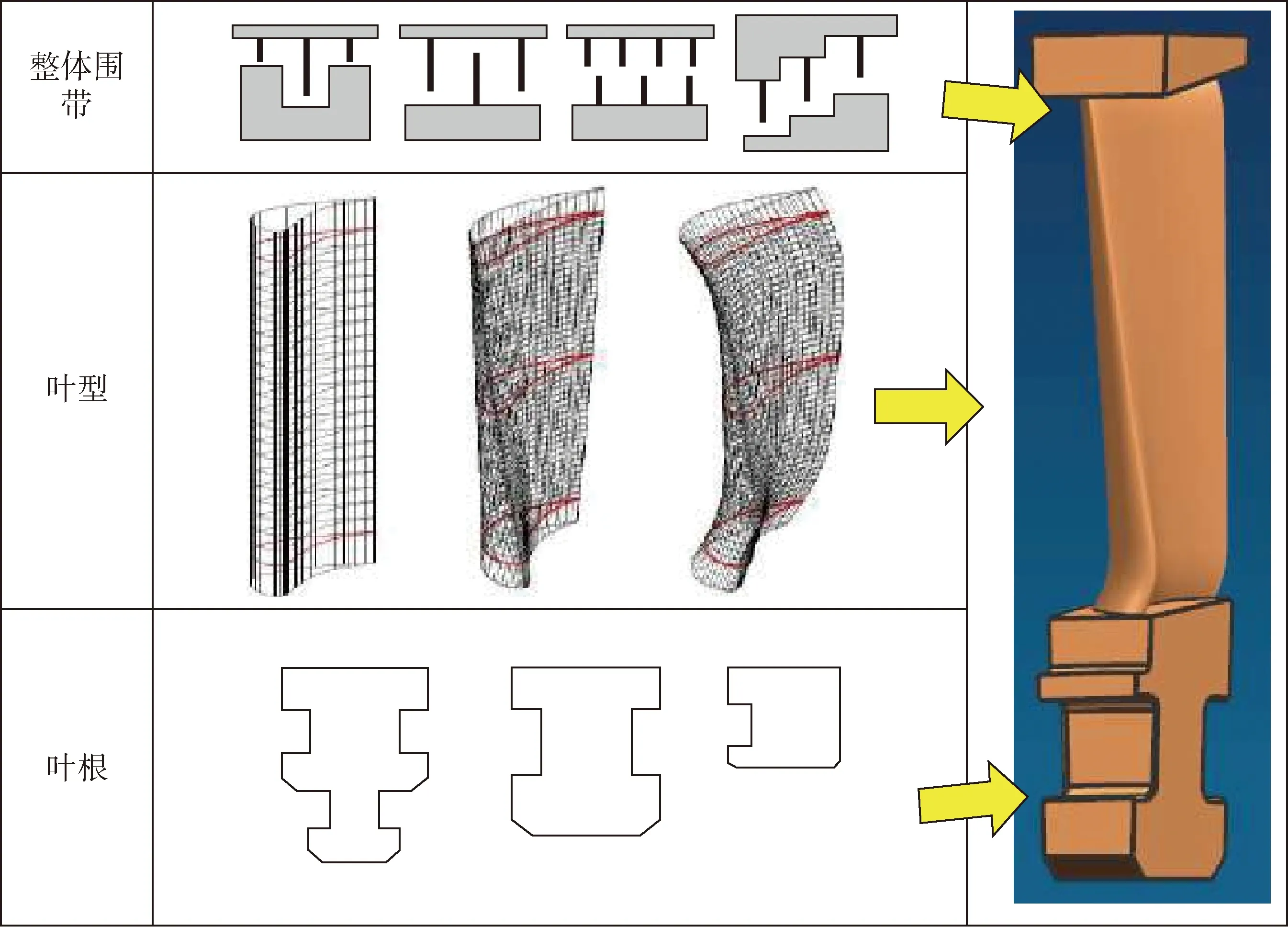

2)经济性能优异。各级叶顶围带均采用镶片式迷宫汽封,能够有效降低通流部分的漏汽损失;叶型部分按照全三维弯扭马刀型设计,有效减少了二次流损失;全部采用T型叶根,与上一代通流设计中普遍采用枞树型叶根相比,彻底解决了叶根轴向漏汽损失。通过采用了变反动度的设计原则,能以最佳的气流特性决定各级的反动度和级负荷,自动生成叶片几何尺寸,使得各个叶片级,均能处在最佳的气动状态,提高了整个汽缸的通流效率。图3是AIBT叶片的主要结构提效优化示意。

图3 AIBT叶片各结构优化示意

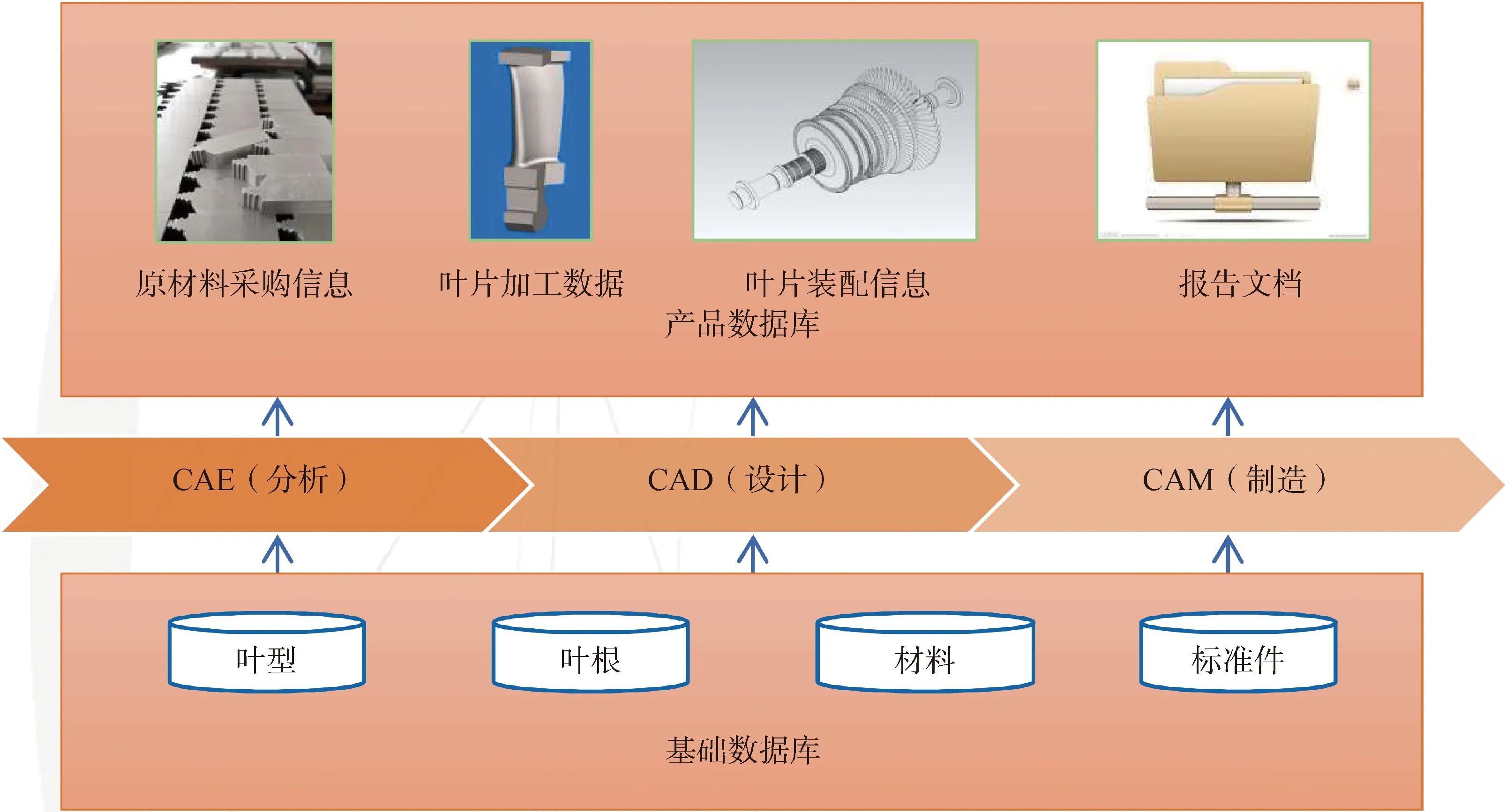

3)自动化、数字化。覆盖产品全寿命周期的设计平台,集成了热力性能计算与通流部分自动优化设计,能够根据用户提出的边界条件,自动完成通流优化设计,如自动完成通流部分热力、气动及强度计算;自动完成部分叶片设计与制图;自动生成CAM信息;自动形成管理文件。

图4反映了AIBT技术的设计流程,在整个通流设计到加工制造过程,基本实现了数字化,设计完成后,每个叶片都会形成一个数字孪生模型。设计过程自动化、数字化技术应用,在提高工作效率,缩短设计周期的同时,提高了产品制造质量。

图4 AIBT设计流程图

AIBT技术的安全、高效以及自动化、数字化的特点,完全可以满足核电汽轮机对于安全的高标准、高要求,对于开展运行许可证延续工作的汽轮机优化改造,可以最大限度地挖掘潜力,提高效率,提升机组性能,加上自动化、数字化的特点,能够实现技术方案的个性化设计和缩短交货周期。

4 结论

汽轮机改造热力设计,对于提升核电机组循环内效率具有重要的影响。经过本文的分析研究,得到如下结论:

1)综合核岛的安全性、机组循环内效率,以及机组铭牌功率确定汽轮机进口的主蒸汽压力,并且汽轮机的设计蒸汽压力与实际运行核岛提供的蒸汽压力需要匹配优化,这是实现效率最大化的基础;

2)机组运行后的调节性能问题不能忽视,在进行汽轮机通流设计时,应将额定工况置于调节线性区域;

3)选择安全性、经济性更佳的通流设计技术是实现机组循环效率最大化关键且必不可少的重要环节。

上述研究成果在秦一厂320 MW核电机组运行许可证延续项目汽轮机增容改造设计中得到了全面应用。项目实施完成后,机组整体性能指标优异,验证了研究结果的正确性。