秦二厂棒控系统熔断器筛选测试与寿命评估

2021-08-25朱鹏飞

黄 远,李 捷,卢 建,朱鹏飞

(中核核电运行管理有限公司,浙江 海盐 314300)

秦山第二核电厂(简称“秦二厂”)1/2号机组是我国自主设计、自主建造、自主管理和自主运营的商用压水堆核电厂,分别于2002年4月和2004年5月投入商业运行,至今已连续运行近二十年。棒控棒位系统是核反应堆中一个十分重要的系统,其任务是在确保反应堆安全的前提下通过控制棒的移动,控制堆芯反应性,以满足反应堆长期运行的需要:通过最佳的提棒程序,使反应堆在运行过程中保持平坦的功率分布;补偿由于温度系数、疝毒效应等引起的反应性变化;负荷变化时,调节反应堆功率跟随负荷变化;事故时,实现迅速停堆并保证适当的停堆裕度。

秦二厂1/2号机棒控棒位系统设备主要包括1个控制逻辑柜、9个电源柜、2个测量柜、1个处理柜。每个电源柜包含4组电源机箱,每组电源机箱,包括保持、传递和提升机箱各一个,控制一组控制棒驱动机构(CRDM)线圈,每组CRDM线圈根据不同通电指令实现控制棒的提升、下插或停止。每组电源机箱含有12个熔断器,在260 V三相动力电源回路保护电源、机箱以及CRDM线圈。

近年来,随着运行年限的增加,棒控系统设备老化现象逐渐凸显,故障率逐渐升高,系统稳定性与可靠性不断下降。棒控电源柜的熔断器属于易老化的设备之一,一旦非预期老化熔断,将造成控制棒滑棒、落棒乃至反应堆停堆等严重后果,但核电厂维修与技术人员仅凭现场情况和使用经验无法准确判断熔断器的实际老化情况,导致预防性维修行动的制定依据不足,本着专业化、精细化以及科学决策的原则,科学地针对熔断器进行筛选测试与老化评估显得尤为重要。

在核电厂目前的熔断器管理中,出厂熔断器依赖于厂家的质量保证,无法确认熔断器在制造、存储,以及运输过程中带来的质量缺陷;服役熔断器采用外观检查,以及万用表测量连接电阻,无法有效识别熔断器老化状态及剩余寿命。本文以秦二厂棒控棒位系统部分熔断器为试验对象,针对新熔断器进行筛选测试,确保将服役于现场的熔断器质量可靠;针对更换下来的熔断器进行老化评估,为核电厂后续的管理行动措施制定提供参考。

1 评估对象筛选

熔断器的老化程度取决于熔断器所处的环境状态以及运行模式,针对长期空载的熔断器,老化应力主要为环境参数,如环境温度、湿度等;针对频繁动作的熔断器,主要老化应力为电流冲击;针对长期稳定载流的熔断器,主要老化应力为欧姆热温升以及金属电迁移等。为了使评估对象更具有覆盖性,挑选的两个电源柜的熔断器,编号分别为I号电源柜与Ⅱ号电源柜,其中Ⅰ号电源柜熔断器长期处于空载状态,Ⅱ号电源柜处于频繁动作或长期载流状态。两个机柜均安装有以下4种熔断器。

表1 待评估熔断器信息

2 熔断器筛选测试

熔断器筛选测试的目的是确保即将用于现场的熔断器质量可靠,分为无损测试和有损测试两部分,其中有损测试抽样进行,当抽样结果合格率不满足要求时,应要求重新采购熔断器或更换选型。筛选测试内容如表2所示。

表2 熔断器筛选测试内容

2.1 外观检查

外观结构检查能够直观得反映熔断器制造和加工质量,合格的熔断器应无变色、雾化、变形情况。连接端子准直、牢固,密封性能良好。

2.2 冷态电阻和电压降

冷态电阻与电压降能够有效地反馈熔断器熔体的加工质量,合格的一批熔断器冷态电阻和电压降在规定的范围内,且测量数值集中分布。

冷态电阻在25 ℃实验室环境进行,采用微欧表直接测量熔体两端的电阻;电压降测试通以额定电流,采用高精度万用表迅速测量熔断器两端的电压。筛选后的熔断器测试均在出厂值偏差10%以内,结果合格。

2.3 时间—电流特性

时间—电流特性反应熔断器的保护特性,熔断器在规定电流下应在规定的时间熔断,以保障对回路的安全。

时间—电流特性在实验室环境下进行,从额定电流开始,依次给出IN、2IN、3IN,记录熔断器的熔断时间。所有熔断器IN下4 h不熔断,2IN下1~120 s熔断,3IN在0.1~3 s熔断,结果合格。

2.4 熔断器温升特性

温升能够有效地表征熔断器熔体的性能状态,建立温升特性基准曲线,日常运维巡检值与基准曲线进行对比,以发现熔断器的降质情况。熔断器温升测试从0.1 IN下开始,待温度稳定后将电流增加0.1 IN直到熔断器动作,在每个阶段测试熔断器的温升。

该批次熔断器温升特性试验表明:熔断器实际服役电流在额定电流以下,欧姆热温升小,稳定速度快;超过额定电流,温升明显,稳定速度较慢;接近约定熔断电流,熔断器温度持续上升,直至烧坏;温升特性正常。

2.5 耐久试验

耐久试验用于验证熔断器在频繁动作环境下的耐电流冲击能力。耐久性试验对熔断器通过1.2倍额定电流1 h,然后切断电流15 min,循环重复100次,然后通1.5倍额定电流1 h,最后在额定电流下测量电压降,经过验证,4种熔断器均满足验收要求。

2.6 约定不熔断电流

约定不熔断电流用于验证熔断器在约定不熔断器电流环境下,在规定的时间内不熔断。

给熔断器供给指定约定不熔断电流1 h,熔断器不熔断,满足验收要求。

2.7 约定熔断电流测试

约定熔断电流用于验证熔断器在约定熔断电流环境下,在规定的时间内熔断。

给熔断器供给指定约定熔断电流,熔断器熔断,满足验收要求。

2.8 X光透视检测

采用X射线仪观测熔断器的内部缺陷,尤其是熔体及连接、以及报警导线的缺陷。

X射线检测结果显示仅NT00 500 V 50 A编号为34的熔断器有三颗石英砂微小杂质,已单独取出进行筛选测试,熔断器本身电气性能良好,熔断器熔体及报警导线连接良好,无断损情况。

2.9 微区成分分析

微区成分分析用于识别熔断器构成部件的材料组成,为熔体的失效理论分析提供依据。

微区成分组成采用XRF射线检测仪或扫描电镜识别,测试结果明确识别了主体元素及占比,各熔断器均正常,与厂家出具的材料组成表相符。

3 熔断器寿命评估

熔断器使用一定时间后,其性能可能发生降质,因此需要在现场筛选熔断器进行老化状态检测与寿命评估,并以此为依据科学地制定相应的预防性维护措施,保障系统可靠性。

3.1 熔断器分类

根据待评估熔断器运行工况的不同,对待评估熔断器进行分类评估,将频繁动作与非频繁动作的机柜区分,将长带电和非长带电的熔断器区分。

3.2 老化评估

现场熔断器样本难得,熔断器的老化状态检测采用无损方式,测量熔断器的敏感无损指标冷态电阻和电压降,以评估熔断器的老化状态。评估结果表明,长期带电或载流比较大的NT00 10 A熔断器冷态电阻及电压降增加较大,其他3种熔断器未出现明显的降质情况。

3.3 剩余寿命评估

3.3.1 寿命模型

(1)

(1)加速因子计算方法

在实验室环境下,给熔断器组加正常工作电流,待温度达到稳定后,测量熔丝温度TU并记录;加大电流应力(小于最小约定熔断电流),此电流为试验电流,并记录试验开始时间,待温度达到稳定后,记录该电流下的温度TS。计算正常工作电流条件下以及试验电流条件下的电流密度JU、JS,确定电流密度指数n。将得到的数据分别带入式(2)可得到正常工作电流下的综合加速因子,如式(2)所示:

(2)

式中:Ea——活化能,金属电迁移取值0.6 eV;

K—常数,数值为8.62×10-5;

JU、JS——电流密度,数值为加速电流除以通流截面,单位A/cm2;

n——密度指数,数值取决于电流密度,J≤105A/cm2时,n=1,105A/cm2≤J≤106A/cm2时,n=1.5,106A/cm2≤J≤2.8×106A/cm2时,n=2。

(2)可靠寿命计算方法

在加速电流下记录各熔断器的熔断时间tk,并按照熔断时间前后依次进行排列。可靠寿命分布采用双参数威布尔分布模型,可靠分布公式如下所示:

(3)

式中:α、β——可靠性参数;

t——熔断器熔断时间;

e——自然对数,数值为2.718 2。

将上式经过取对数变换后如下所示:

ln(-lnR(t))=βlnt-βlnα

(4)

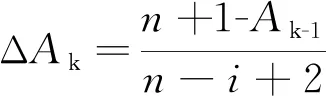

式(4)可靠度R(t)数值通过以下平均秩法获取:

(5)

式中:Ak——故障样品平均秩次;

ΔAk——故障样品平均秩次增量;

i——样品依次熔断的排列顺序;

n——样品总量;

t——可靠性时间。

将ln(-lnR(t))数值以及熔断器加速熔断时间lnt进行直线拟合,获取α、β值,得到可靠性分布函数R(t)。

得到可靠性分布模型后,可靠性寿命计算公式如下所示:

(6)

3.3.2 加速老化试验

将同型号待评估熔断器串联,施加加速老化电流进行同步老化,当有熔断器熔断退出时,记录熔断时间,并采用断路器隔离该熔断器,其他熔断器继续老化试验,直至所有熔断器熔断或试验终止。其中,加速老化电流设置在约定熔断电流以下,同时,在试验过程中,测量待评估熔断器在加速老化电流下稳定后的平均欧姆热温升。

3.3.3 电流密度指数计算

通过显微镜测量熔断器熔体的最窄截面,并计算出电流密度。

3.3.4 加速老化因子计算

将温升及电流密度指数带入式(3),得到试验电流下的综合加速因子。

3.3.5 可靠时间计算

经过加速老化试验获得各熔断器的熔断情况,根据式(5)、式(6)计算可靠性时间。

3.3.6 剩余寿命计算

根据式(1),将获取的加速因子乘以可靠性时间,结合熔断器的运行工况,获得金属电迁移老化应力下的剩余预估寿命。结果表明,保持机箱出口熔断器剩余寿命较短,其他熔断器剩余寿命较长。

4 总结

通过熔断器筛选测试与寿命评估,得出以下结论:

1)经过筛选测试,新批次4种熔断器各项性能指标满足验收要求,熔断器质量可靠。该批次熔断器可入库保存或直接使用于现场;

2)长期带电且载流比较大的NT100 10 A保持机箱熔断器,剩余寿命较短,建议使用筛选测试后的熔断器对现场机柜进行预防性更换;其余熔断器剩余寿命较长,在10年内无需进行预防性更换。