DFMEA技术在某重型汽车变速器开发中的应用

2021-08-24易延明

易延明

摘 要:本文首先对DFMEA技术进行概述,然后探讨重型汽车变速器的失效模式及其原因,之后分析基于DFMEA技术的重型汽车变速器的失效模式控制措施,最后从润滑性能试验、疲劳寿命试验、静扭强度试验、同步器试验、噪声试验、强制脱挡试验等方面阐述DFMEA技术在重型汽车变速器开发试验中的应用。

关键词:DFMEA技术;重型汽车;变速器开发

中图分类号:U463.212文献标识码:A文章编号:1003-5168(2021)10-0036-03

On the Application of DFMEA Technology in the Development of a Heavy Vehicle Transmission

YI Yanming

(Shaanxi Fast Gear Co., Ltd.,Xi'an Shaanxi 710117)

Abstract: This paper first summarized the DFMEA technology, then discussed the failure mode and its causes of heavy vehicle transmission, and then analyzed the failure mode control measures of heavy vehicle transmission based on DFMEA technology. Finally, the application of DFMEA technology in the development and test of heavy vehicle transmission was described from the aspects of lubrication performance test, fatigue life test, static torsional strength test, synchronizer test, noise test and forced out of gear test.

Keywords: DFMEA technology;heavy truck;transmission development

1 DFMEA技術概述

在设计和制造产品时,FMEA是一种可靠性设计的重要方法。它实际上是故障模式分析(Failure Mode Analysis,FMA)和故障影响分析(Failure Effects Analysis,FEA)的组合。它对各种可能的风险进行评估、分析,以便在现有技术的基础上消除这些风险或将这些风险减小到可接受的水平。及时性是成功实施的最重要因素之一,它是一个“事前的行为”,而不是“事后的行为”。为达到最佳效益,FMEA必须在故障模式被纳入产品之前进行[1]。

设计FMEA(Design Failure Mode and Effects Analysis)应在一个设计概念形成之时或之前开始,并且在产品开发各阶段中,当设计有变化或得到其他信息时及时不断地修改,并在图样加工完成之前结束。DFMEA是在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种系统化的活动[2]。

2 重型汽车变速器的失效模式及其原因

2.1 失效模式

2.1.1 变速器功能失效。重型汽车变速器功能失效主要包括变速器油温问题、变速器换挡可靠性问题、变速器疲劳寿命问题、变速器静扭强度问题、齿轮总成连接可靠性问题、空倒挡开关可靠性问题等。其中,变速器油温问题导致功能丧失的机理分为润滑优化分布不均匀和设计不当,容易对驾驶舒适度和可靠性造成影响;变速器换挡可靠性问题导致功能丧失的机理分为换挡力度大、设计强度不足、挂挡越位、结构设计不当、材料选择不当、系统设计不当、设计尺寸不当等,容易引发换挡可靠性下降、无法换挡、驾驶舒适度下降、变速器脱挡等后果;变速器疲劳寿命问题导致功能丧失的机理分为设计不合理、材料使用不当、参数计算不合理、制造工艺不合理等,容易出现传递转矩不足、零部件支撑不足、轻量化指标不满足、噪声过大、零部件损坏等后果;变速器静扭强度问题导致功能失效的机理分为材料不当、有限元分析不当、制造工艺落后、设备参数降低等,容易出现变速器可靠性下降或者零部件断裂等后果;齿轮总成连接可靠性问题导致功能丧失的机理分为连接部位间隙不符合要求、焊接工艺落后、次轮形状不符合要求、密封效果不良、装配工艺不佳等,容易出现变速器齿轮损坏、变速器脱挡、变速器不能传递发动机转矩等后果;空倒挡开关可靠性问题导致功能丧失的机理分为设计不当或者接触不良,容易出现信号传递不准确甚至整车事故等后果。

2.1.2 变速器功能受到影响。重型汽车变速器功能受到的影响主要包括同步器性能及寿命问题、变速器油泄露问题。其中,同步器性能及寿命问题导致变速器功能受到影响的机理分为设计不当、参数计算不当、材料选择不当、同步时间不准确、制造工艺落后、润滑油出入不通畅等,容易造成变速器磨损过大、使用寿命下降、噪声增大、可靠性下降、换挡失效等后果;变速器油泄露问题导致变速器功能受到影响的机理分为结构设计不合理、密封设计不合理、油封设计不合理、参数计算不合理等,容易出现变速器可靠性降低、润滑油泄露、零部件磨损过度等后果。

2.1.3 符合法律法规的变速器控制失效。重型汽车变速器符合法律法规的功能失效模式包括变速器在空挡、前进挡、超速挡、倒挡、空挡等过程中产生的噪声超过国家规定标准的问题。其失效模式机理分为参数设计不合理、零部件变形、零部件振动、材料不合格、制造工艺不合格、附加载荷增加等,容易造成驾驶疲劳、违法违规、人机事故等后果。

2.1.4 整车匹配要求失效。重型汽车变速器整车匹配要求失效模式包括变速器重量、变速器长度、变速器静态选挡力、变速器静态挂挡力、变速器静态摘挡力、离合器壳止口直径及连接孔、突缘止口直径及连接孔等方面的问题。变速器重量超过整车匹配要求的重量时,结构设计不当和材料选择不当会导致整车轻量化不符合要求;变速器长度超过整车匹配要求时,变速器结构设计不合理会导致整车不匹配;变速器静态选挡力、挂挡力和摘挡力不符合要求,主要是由设计不当、参数不合理等原因导致的,容易造成驾驶疲劳或者人机事故等后果;离合器壳止口直径及连接孔和突缘止口直径及连接孔问题,是由直径尺寸与设计要求不符、连接孔尺寸与设计要求不符等因素导致的,容易造成整车不匹配的后果。

2.2 重型汽车变速器失效模式产生的原因

2.2.1 失效故障状态因素。重型汽车变速器失效模式在发生失效故障时的状态原因具体包括未执行功能要求故障以及执行功能过程中的故障两种类型。

2.2.2 控制因素。重型汽车变速器失效模式在控制方面的原因具体包括:结构、尺寸、材料等机械设计因素;零部件表面化学处理设计因素;变速器控制系统设计因素。

2.2.3 噪声因素。重型汽车变速器失效模式在噪声方面的原因具体包括:变速器产品的噪声随着使用时间的增长而增大;变速器產品噪声大小对外部环境的影响;变速器产品噪声变大的制造和装配。

3 DFMEA技术在重型汽车变速器的失效模式控制措施

3.1 变速器功能丧失控制措施

变速器功能丧失与润滑油问题有关,开发人员可以从润滑油角度入手,采取具体的优化控制措施。润滑油在重型汽车行驶过程中会通过飞溅的方式实现润滑,但是飞溅数量有限,有时不能满足重型汽车的润滑需求。因此,开发人员可以设计一种喷淋式润滑技术取代飞溅润滑技术,以通过提高润滑效果防止重型汽车变速器功能丧失。除此之外,开发人员还可以通过强化变速器零部件强度、刚度和材料性能,优化齿轮设计、有限元设计、焊接工艺、控制系统设计等控制措施达到相同的效果。

3.2 变速器功能受到影响的控制措施

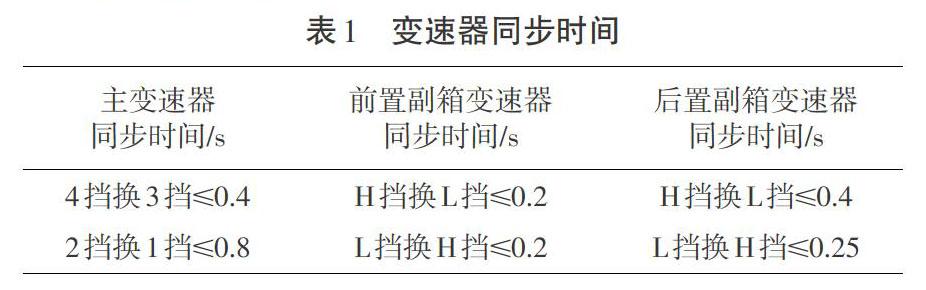

变速器功能受到影响可以通过选用更合适的同步器、优化同步器摩擦介质材料、优化同步器防滑设计等控制措施防止变速器失效。选用更加合理的同步器可以保证同步器的结构、静态挂挡力、同步时间、使用寿命等指标参数更加符合设计要求;采用精锻铜合金、喷钼、合成树脂、碳纤维、烧结铜合金等材料能够提高同步器摩擦介质材料的性能,从而提高其抗磨性,降低制造成本;采用更加合理的润滑设计系统,可以大大提高润滑油的使用效果,从而防止同步器零部件损坏。变速器同步时间设计要求如表1所示。

3.3 符合法律法规的变速器失效控制措施

变速器符合法律法规的失效模式可以通过采用细高齿齿轮类型、优化齿轮形状设计、调整齿轮方向和鼓形量等控制措施进行预防。其中,细高齿齿轮的应用可以明显降低变速器噪声,有利于将变速器噪声控制在国家标准范围内;齿轮形状的设计可以根据设计图纸和相关数据进行确定,有利于降低齿轮在垂直方向和水平方向的偏移量;齿轮方向和鼓形量调整的控制原理与优化齿轮形状相同。

3.4 整车匹配要求失效控制措施

变速器整车匹配要求失效模式可以通过对重型汽车变速器进行轻量化设计、优化壳体材料设计两种控制措施进行预防。其中,变速器轻量化设计可以在不降低材料性能的情况下选用重量更轻的合金材料或工程塑料,以直接减轻变速器的重量,满足整车的要求;而优化壳体设计的目的是对重型汽车行驶过程中变速器的壳体形变情况进行控制,这样可以有效降低变速器导致整车事故发生的概率。

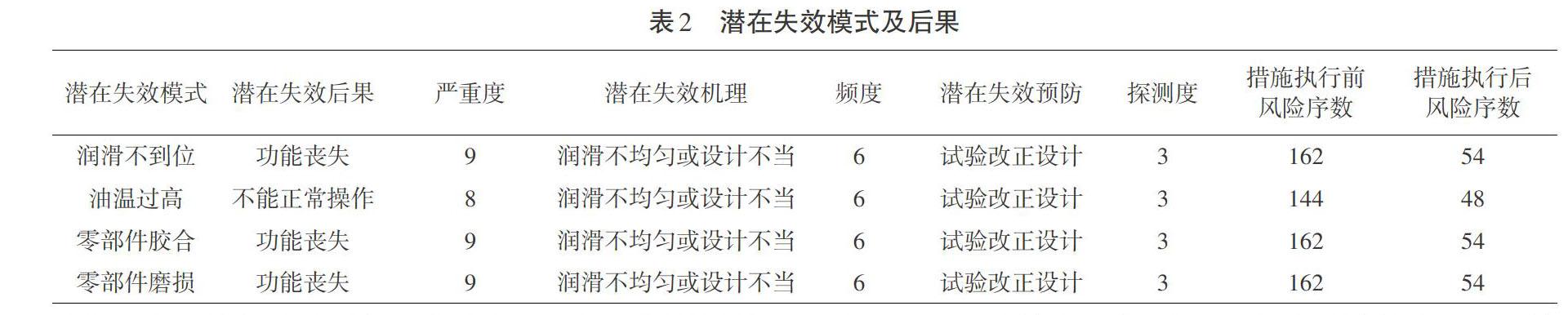

3.5 潜在失效模式及后果分析

潜在失效模式及后果如表2所示。

4 DFMEA技术在重型汽车变速器开发试验中的应用

4.1 润滑性能试验

重型汽车变速器润滑性能试验主要对出油状态、喷淋效果和油温升高情况进行检测。在试验过程中,需要将变速器的挡位、转速输入值及润滑油加油量控制在规定值,这样润滑性能试验结果才能真正反映出DFMEA技术在重型汽车变速器开发试验中的应用是否可行。

4.2 疲劳寿命试验

重型汽车变速器疲劳寿命试验需要先确定试验设备、转矩输入值(1 960 N·m)、润滑油注入量(17 L)、油温(80 ℃)、转速输入值(1 500 r/min)等条件,然后分别测试变速器各个挡位的试验结果,最后对齿轮的轮齿及齿面进行检查。如果发现零部件损坏,变速器疲劳寿命则不符合要求[3]。

4.3 静扭强度试验

重型汽车变速器静扭强度试验需要先确保变速器安装情况、变速器试验挡位及变速器输入轴加载量等符合要求,然后按照静扭强度后备系数进行判断,最后根据变速器的损坏情况判断是否符合设计要求。如果2 L挡位、1 960 N·m变速器额定转矩、5 978 N·m试验最大转矩条件下变速器未损坏,变速器静扭强度则符合要求。

4.4 同步器试验

重型汽车变速器同步器试验需要先确保变速箱同步器、前副箱同步器、后副箱同步器的输入轴转速(2 200 r/min)、油温(40 ℃)、离合器从动盘惯性矩(0.116 kg·m2)符合要求,然后对变速器同步时间是否符合要求进行判定,最后再对同步器的使用寿命进行试验。如果同步器循环次数和同步环磨损量符合要求,同步器的使用寿命则符合要求[4]。

4.5 噪声试验

重型汽车变速器噪声试验需要确保变速器输入轴的地面高度(400 mm)、转速输入值(1 800 r/min)、测量仪器、测量距离(1 000 mm)、测试噪声(70 dB)等试验条件符合要求,然后按照变速器空挡、前进挡、超速挡、倒挡等规定要求对噪声试验结果进行判断,最后分别得出每个挡位下变速器噪声是否符合规定。

4.6 强制脱挡试验

重型汽车变速器强制脱挡试验需要确保试验台架的固定、油温(60 ℃)、转速(2 200 r/min)和转矩输入值(±400 N·m)等试验条件符合要求,然后计算出强制脱挡力、动态摘挡力、静态摘挡力等强制脱挡数据,最后根据同步器齿轮参数判断变速器强制脱挡试验是否符合要求[5]。

5 结语

DFMEA技术在重型汽车变速器开发中的应用是可行的,但在实际开发过程中必须先确定重型汽车变速器开发产品的各项基本指标,将准备工作全部完成之后再设计整个重型汽车变速器的开发流程。

参考文献:

[1]付年,刘任权.基于DFMEA的汽车风噪性能开发应用[J].公路与汽运,2021(1):5-8.

[2]周勇.DFMEA在汽车产品开发过程中的拓展应用[J].汽车实用技术,2020(5):251-254.

[3]原鑫.DFMEA技术在某重型汽车变速器开发中的应用[D].长春:吉林大学,2013:25.

[4]宋光海,陈新龙.重型汽车变速器设计专家系统知识库的构建[J].汽车零部件,2013(2):65-67.

[5]王凯峰,王魏.重型汽车变速器散热器浅析[J].汽车维修,2012(8):11-13.