双吸离心泵多工况振动特性试验

2021-08-24陈建华黎义斌

陈建华, 黎义斌, 刘 欣

(1. 江苏大学 国家水泵及系统工程技术研究中心, 江苏 镇江 212013; 2. 兰州理工大学 能源与动力工程学院, 甘肃 兰州 730050)

离心泵广泛应用于城市给排水、农田灌溉、消防安全和水利工程等领域,在国民经济建设中具有举足轻重的作用.离心泵在运行过程中产生振动,特别在偏离设计工况下,转子所受的周期性径向力或轴向力作用使振动更加显著[1-2].长期的超负荷振动不仅会降低泵的运行效率,而且影响机组零部件的使用寿命.因此,研究离心泵在多工况运行时的振动特性具有重要意义.

蒋爱华等[3]认为流体振动主要由压力脉动、汽蚀、水锤效应、湍流、流固耦合以及偏工况下的不稳定流动等引起.杨敬江等[4]应用数值模拟方法分析了双蜗壳离心泵空化流动对隔舌部位压力脉动特性的影响,进一步阐明了空化流动诱导泵振动产生噪声的机理.F. MENZLER等[5]指出流体诱发的振动既包括与叶轮通过频率成倍数的振动与噪声,也包括带频振动与噪声.尹江南等[6]选用某6叶片单级单吸离心泵为研究对象,对叶轮磨损后叶片进口边的振动特性进行试验,并进行了不同磨损程度下泵的径向、纵向、轴向和基座方向的振动信号时频分析.王新海等[7]基于Kriging模型研究了立式船用离心泵浮筏参数对泵振动特性的影响.杨波等[8]应用VOF(volume of fluid)两相流模型和k-ε湍流模型,并结合网格滑移技术对外混式自吸泵的自吸过程进行了非稳态数值模拟,同时测量了自吸过程中叶轮及蜗壳内的压力变化,阐明了自吸泵的自吸机理.陈长盛等[9]研究了转速、流量变化对船用离心泵振动的影响,指出离心泵振动水平与转速的4~9次幂成正比,流量变化对低、高频段振动的影响比中频段更为明显.对于大型泵转子系统而言,由于力的作用引起的动态力和轴系振动较大,但轴承、机壳的刚度和阻尼也较大,经轴承和机壳传递后,在轴承体上测得的振动值将显著低于实际值,所以轴承或机壳上的振动值并不能准确反映转子振动幅值[10-11],故需要对泵的轴系振动特性进行深入研究.

笔者采用LMS Test.Lab测试系统对某双吸离心泵在不同流量和转速下运行时的壳振和轴振进行测试,通过频谱图、瀑布图及轴心轨迹图等方法研究流量、转速对离心泵振动特性的影响,为降低离心泵的振动提供一定参考.

1 泵振动试验装置及测量方法

振动幅值可反映离心泵受到的激振力大小,即反映泵运行状况的好坏.目前常用总振幅来衡量泵运行的稳定性,评定方法有2种:一种是轴承的振动评定,利用接触式传感器(加速度传感器或速度传感器)放置在轴承座上进行测试;另一种是轴的振动评定,利用非接触式传感器(电涡流式位移传感器)测量轴相对于机壳的振动值.评定参数可用振动烈度(速度均方根值,代表振动能量的大小)、振动位移峰-峰值表示.

1.1 泵振动试验装置

双吸离心泵性能参数为Qd=3 300 m3·h-1,扬程Hd=856 m,转速n=5 215 r·min-1.叶轮为双吸叶轮,叶片数Z=5片.采用油润滑滑动轴承,泵轴与电动机通过液力耦合器相联.

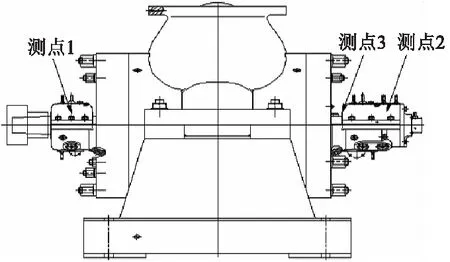

采用比利时LMS国际公司生产的LMS Test.Lab 16通道振动模态测试分析系统测量该离心泵在变流量、变转速工况下轴承体振动值、轴振值及轴心轨迹图.该系统由SCADAS Mobile Frontend 数据采集前端和Test.Lab Software振动模态测试分析软件2部分组成.数据采集前端最大采样率为204.8 kHz,支持固定采样、阶次跟踪、倍频程滤波和角度域分析功能.测试采用6个333B30型ICP单轴加速度传感器(灵敏度为100 mV·g-1,量程为10 V)和2个CWY-DO-501型电涡流位移传感器(灵敏度为10 mV·μm-1,量程为1 mm,探头直径为4.5 mm,频率响应为DC-5 kHz,分辨率为1 μm(测轴振)).搭建的测试装置如图1所示.

图1 现场测试装置

测点布置如图2所示,测点1和2分别布置在驱动端、非驱动端轴承体上,每个测点分别沿x(轴向)、y(水平)和z(竖直)3个方向各布置1个加速度传感器,测点3布置于非驱动端轴承体靠内侧端面,通过工装夹具将2个电涡流传感器相互成90°固定在非驱动端轴承体内侧端面上(分别命名为位置1和位置2),并调整电涡流传感器与轴外表面的初始间距在0.3到0.5 mm范围内.

图2 测点布置图

1.2 泵振动测量方法

试验采用2组非接触式的电涡流振动位移传感器进行间隔90°方向上的振动测量,利用振动分析仪对2组信号进行合成可得到轴心轨迹.非接触式的电涡流振动位移传感器固定在轴承体端面上,轴振动时,轴与电涡流振动位移传感器之间的间隙发生变化,电涡流振动位移传感器产生相应的电压变化,并把信号传递到振动分析仪进行分析.

测试开始前先暖机,双吸离心泵在设计工况下运行1 h.测试开始时,首先将流量调至1 650 m3·h-1(0.5Qd)并运行5 min,记录1组壳振和轴振数据;再依次调节流量分别为2 310 m3·h-1(0.7Qd)、3 300 m3·h-1(1.0Qd)、3 630 m3·h-1(1.1Qd)和3 960 m3·h-1(1.2Qd),记录试验数据;然后依次调节转速分别为5 215、4 500、3 500、2 500、1 500 r·min-1,记录试验数据;完成所有测试后,停止运行,进行数据处理和分析.

2 试验结果与分析

2.1 泵壳振测试结果

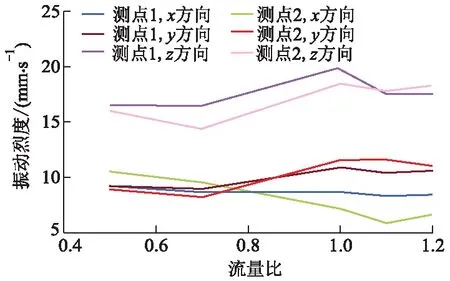

双吸离心泵在额定转速下不同流量工况时的壳振测试曲线如图3所示,整体上,流量对壳振振动烈度有一定的影响,壳振振动烈度随流量的增大出现一定的波动,不同测点不同方向振动烈度的变化幅度不同;测点1和测点2的x方向振动烈度随流量的增大呈先减小后增大的趋势,在1.1Qd工况时振动烈度最小,但测点2的x方向壳振振动烈度的变化趋势比测点1的x方向更明显;径向壳振振动烈度变化趋势与轴向不同;测点1和测点2的y方向、z方向壳振振动烈度随流量的增大呈先减小后增大再减小的趋势,在0.7Qd工况时壳振振动烈度最小,在设计点流量时壳振振动烈度最大,超过设计点流量后,测点1和测点2的y、z方向壳振振动烈度变化趋势略有不同.而在0.6Qd、0.8Qd和0.9Qd工况下,由于工作量及时间限制,测点1、2沿着3个方向的振动烈度并未做试验.

图3 不同流量比下测点1、2沿3个方向的振动烈度

流量对壳振振动烈度的影响较为复杂,流量的变化引起叶轮径向力和轴向力的变化,同时流量的变化也引起流体流态的变化,这些都会对振动产生影响.振动是一个综合指标,高效点并不意味着振动最小,图3中各测点各方向振动烈度最小的点均不在高效点.

双吸离心泵在额定流量下不同转速运行时的壳振测试曲线如图4所示,整体上,转速对壳振振动烈度有很大的影响,振动烈度随转速的增大而增大(并不是线性关系),这一趋势在测点1和测点2的x、y、z方向上均有体现,但各测点不同方向振动烈度的变化又略有不同;测点1和测点2的z方向振动烈度最大,转速从1 500 r·min-1增大至5 215 r·min-1时,振动烈度分别增大了约5.0倍和2.8倍;测点1和测点2的y方向振动烈度略高于x方向,转速从1 500 r·min-1增大至5 215 r·min-1时,振动烈度均增大了约4.0倍;测点1和测点2的x方向振动烈度最小,转速从1 500 r·min-1增大至5 215 r·min-1时,振动烈度分别增大了4.6倍和2.3倍.

轴是泵壳振动的激励源,转速大小反映了激励源激励能量的大小,也意味着振动能量的大小,而振动烈度体现的是振动能量,所以转速对壳振振动烈度大小具有直接影响.

2.2 泵轴振测试结果

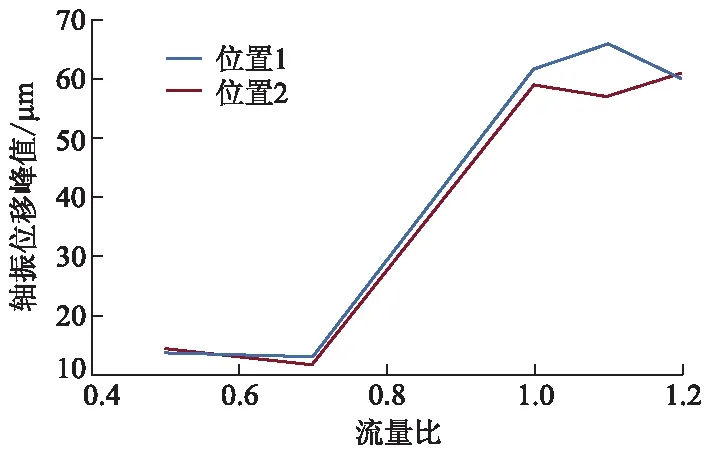

双吸离心泵在额定转速下不同流量工况时的轴振位移峰值曲线如图5所示,整体上,流量对轴振有很大影响,在高效流量点之前,轴振随流量的增大呈先减小后增大的趋势,高效流量点之后轴振出现波动;从0.5Qd到0.7Qd工况,位置1和位置2的轴振位移均有少量减小;从0.7Qd到高效流量点,位置1和位置2的轴振位移变化均很大,分别增加了约3.6倍和4.0倍;高效流量点后,位置1的轴振位移呈先增大后减小的波动,位置2的轴振位移呈先减小后增大的波动,两者波动幅度均不大;轴振随流量的变化趋势与壳振径向变化趋势一致,但在从0.7Qd增大到高效流量点的这一段,轴振变化幅度更大.而在0.6Qd、0.8Qd和0.9Qd工况下,由于工作量及时间限制,位置1和位置2的轴振结果并未做试验.

图5 不同流量比下的轴振测试结果

流体流量的变化,导致流态变化以及径向力变化,直接作用在轴上,表现为轴振位移的变化,轴振传递到轴承座上,因受轴承座刚度、泵壳结构形式等影响,呈现更为复杂的变化.

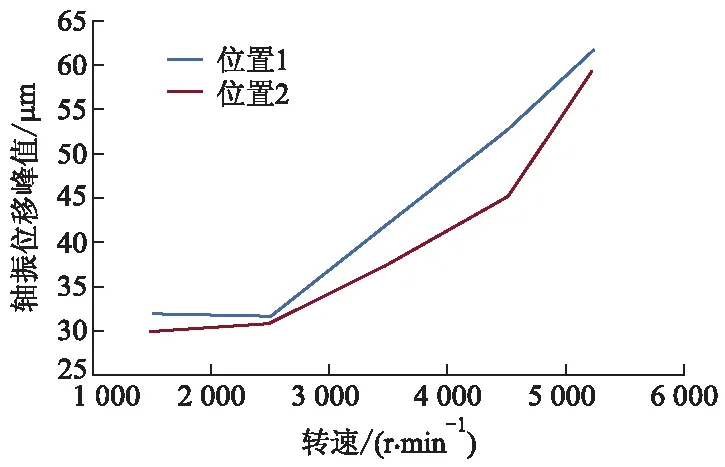

双吸离心泵在额定流量下不同转速时的轴振测试结果如图6所示,整体上,转速对轴振的影响较大,随着转速的增大,轴振位移增大;位置1的轴振位移在转速从1 500 r·min-1增大至2 500 r·min-1时基本没有变化,而从2 500 r·min-1增大至5 215 r·min-1的过程中大致呈线性增长趋势;位置2的轴振位移在转速从1 500 r·min-1增大至5 215 r·min-1的过程中逐渐增大,变化趋势大致呈开口向上的二次曲线;轴振随转速的变化趋势与壳振随转速的变化趋势相似,但更为明显.

图6 不同转速下的轴振测试结果

转速的增大意味着激励源激励力增大,直接作用在轴上,表现为轴振位移增大.而壳振还受轴承刚度、轴承座刚度、泵体结构形式、底座以及连接螺栓松紧等因素综合影响,则振动从轴传递到轴承体上后,也将产生一些波动,变化趋势更为复杂.

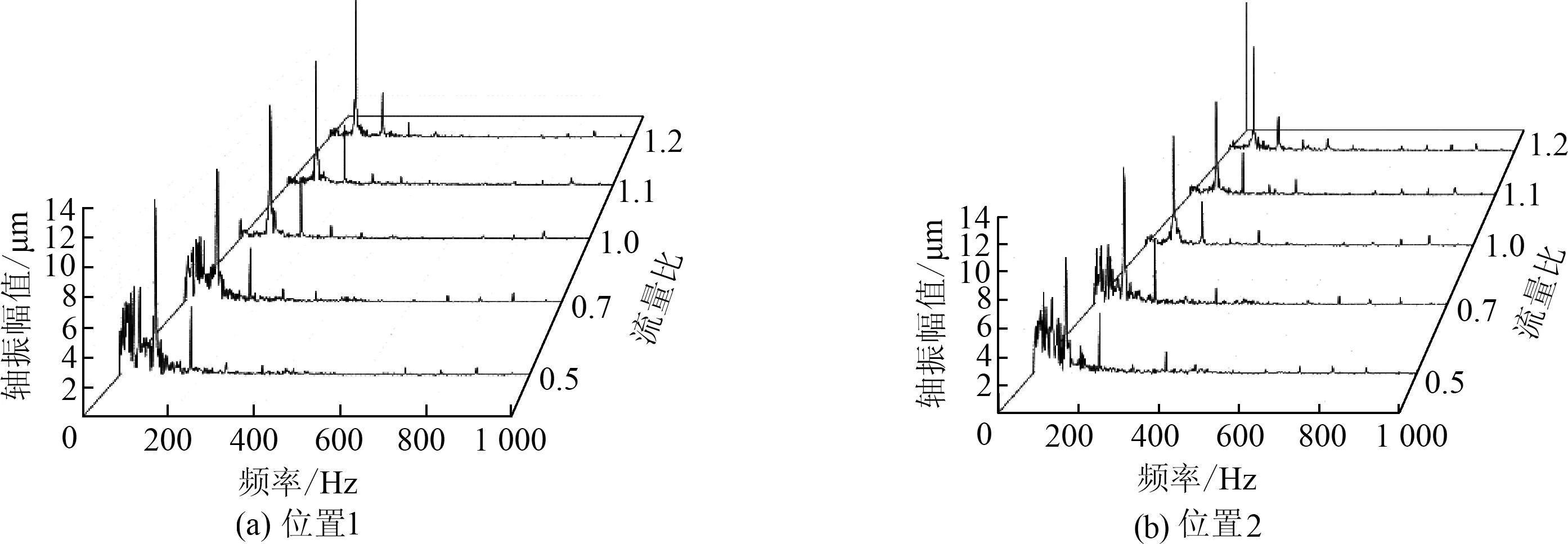

2.3 泵壳振频谱图

对壳振测试的数据进行FFT变换,得到壳振频谱图.将不同流量及转速下的壳振频谱放在一起,组成了壳振三维频谱图.不同流量时驱动端轴承体和非驱动端轴承体沿x、y、z方向的壳振频谱分别如图7、8所示.

图7 不同流量比下驱动端轴承体x、y、z方向的频谱图

图8 不同流量下非驱动端轴承体x、y、z方向的频谱图

从图7可以看出:驱动端轴承体x、y、z方向的振动烈度在工频(86.9 Hz)、1倍叶片通过频率(434.5 Hz)和2倍叶片通过频率(869.0 Hz)的分量较大;x方向以2倍叶片通过频率为主要振动分量,随流量的增大呈先增大后减小的趋势,在高效流量点处2倍通过频率振动烈度分量达到最大值(5.50 mm·s-1);y方向以2倍叶片通过频率为主要振动分量,随流量的增大先增大后减小,在高效流量点处2倍叶片通过频率振动分量达到最大值(3.76 mm·s-1);z方向以工频为主要振动分量,随流量的增大呈先增大后减小的趋势,在高效点处工频振动分量达到最大值(10.24 mm·s-1);驱动端轴承体x、y、z方向主要振动分量变化趋势大致一致,其中z方向振动较x、y方向大,3个方向均存在着400~600 Hz范围内的流致振动.

从图8可以看出:非驱动端轴承体x、y、z方向的较大振动烈度分量所对应的频率各不相同,其中x方向以低频分量为主,1/4倍频振动烈度分量为主要分量,变化趋势为先减小后增大,0.5Qd最大(9.17 mm·s-1),高效流量点处最小(0.43 mm·s-1),1/2倍频和工频振动烈度分量也较大,x方向存在较多流致振动(谱线频带较宽);y方向以工频振动分量为主,呈先增大后减小的趋势,其中1.1Qd时振动分量最大(6.84 mm·s-1),2倍频、2倍叶片通过频率振动分量较大,另外还存在600~700 Hz范围内的流致振动分量;z方向以工频振动分量为主,呈先增大后减小的趋势,在高效流量点处振动分量最大(10.24 mm·s-1),4倍频、2倍叶片通过频率和2倍频振动分量也较大,流致振动频带范围较宽.

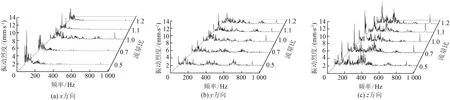

不同转速时驱动端轴承体和非驱动端轴承体沿3个方向x、y、z的壳振频谱分别如图9、10所示.

图9 不同转速时驱动端轴承体x、y、z方向的频谱图

图10 不同转速时非驱动端轴承体x、y、z方向的频谱图

从图9可以看出:驱动端轴承体x、y、z方向的振动谱图比较相似,低转速(1 500 r·min-1)时的振动较小,2 500,3 500和5 215 r·min-1的振动分量以2倍叶片通过频率为主,呈先增大后减小的趋势,在3 500 r·min-1时,z方向2倍叶片通过频率对应的振动幅值最大(12.67 mm·s-1),在4 500 r·min-1和5 215 r·min-1时存在较多的流致振动,频带较宽.

从图10可以看出:非驱动端轴承体x、y、z方向的振动烈度分量主要在转频、1倍叶片通过频率和2倍叶片通过频率;转频对应的振动分量随转速的增大而增大,1倍叶片通过频率对应的振动分量呈现先增大后减小的趋势,在4 500 r·min-1时最大,2倍叶片通过频率处的振动分量也呈先增大后减小的趋势,在3 500 r·min-1(x、y方向)或2 500 r·min-1(z方向)时达到最大;整体上,低转速时,以2倍叶片通过频率为主要分量,高转速时以转频为主要振动分量;高转速时存在较多频带很宽的流致振动.

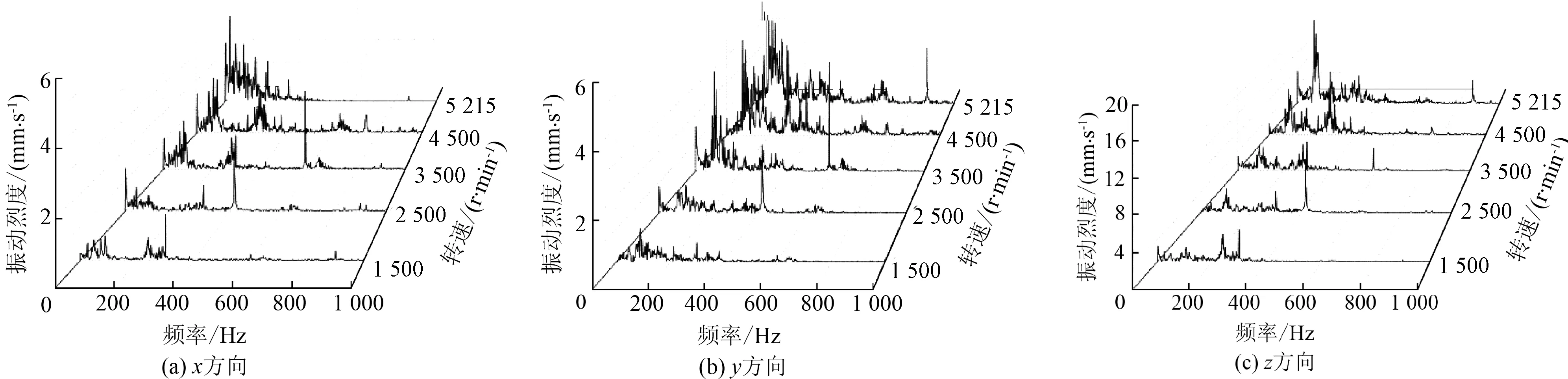

2.4 轴振频谱图

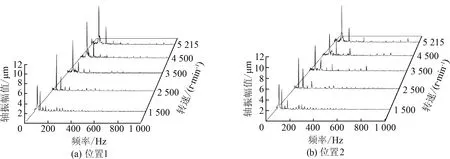

不同流量及转速时测点1,2的轴振频谱分别如图11、12所示.

图11 不同流量比时轴振频谱图

图12 不同转速时轴振频谱图

从图11可以看出:位置1、2处轴振流量频谱图较相似,轴振的主要振动分量在工频和2倍频处,不同流量下工频和2倍频处分量相差不大,未呈现随流量变化的典型趋势;在小流量点(0.5Qd和0.7Qd)工况,存在低频范围流致振动,且噪声底线较高.

从图12可以看出:位置1、2处的轴振转速频谱图较一致,轴振的主要振动分量集中在1倍转频和2倍转频处,1倍转频轴振位移大致随转速增大而增大,但增大幅度不大;2倍转频轴振位移随转速升高而出现先减小后增大的波动,数值上差别不大;转速轴振频谱图上未显示有流致振动.

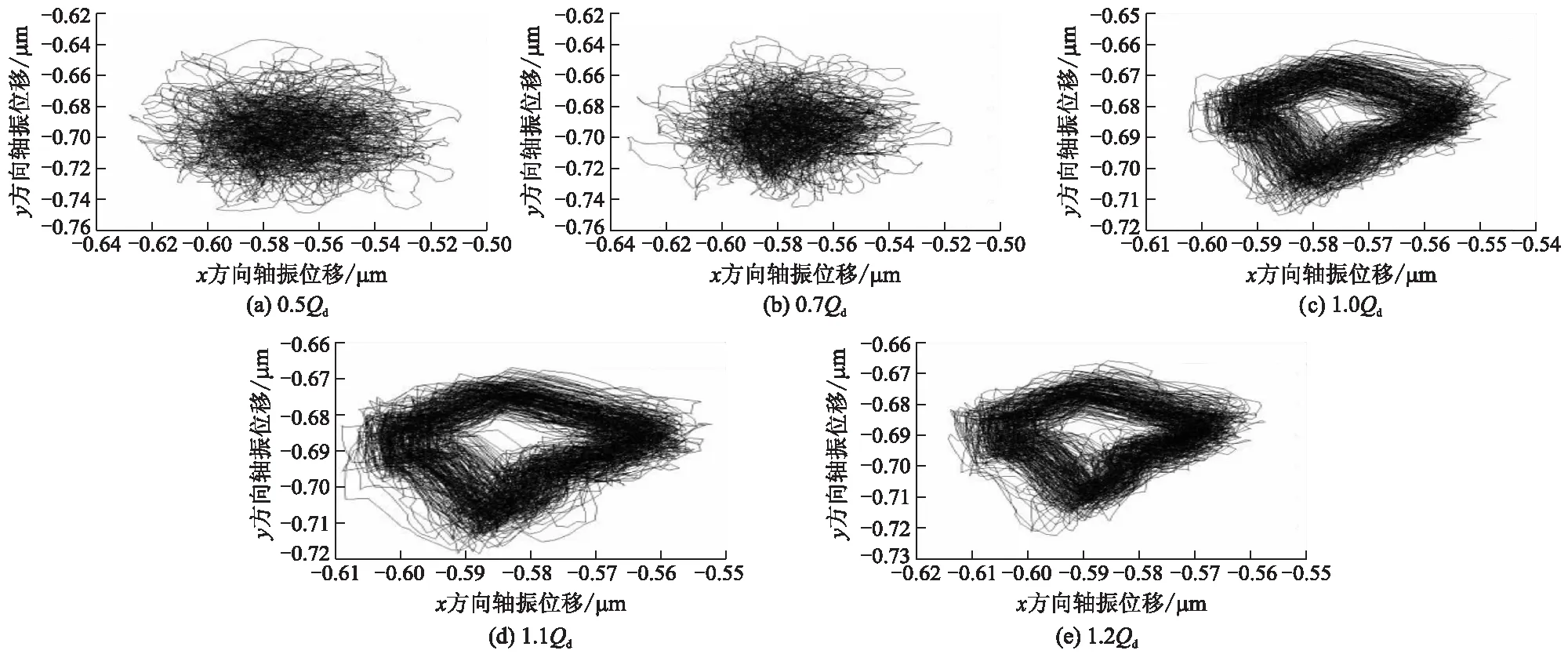

2.5 轴心轨迹图

转速n=5 215 r·min-1时,不同流量工况下的轴心轨迹如图13所示,流量对轴心轨迹有明显的影响,小流量工况下轴心轨迹为实心圆形;随着流量增大,轴心轨迹呈现为梯形;小流量工况下轴振较小,影响轴振的因素变得不明显,大流量工况下转子不平衡成为影响轴振的主要因素.

图13 不同流量工况下的轴心轨迹

额定流量工况下,不同转速时的轴心轨迹如图14所示,转速对轴心轨迹也有很明显的影响,低转速下轴心轨迹呈花瓣形,随转速的增加,轴心轨迹变为内8字型,最后变为梯形.低转速下,联轴器对中性是轴振的主要影响因素,高转速时转子不平衡是轴振的主要影响因素.

图14 不同转速下的轴心轨迹

3 结 论

1) 泵壳振动烈度随流量的增大呈现出波动,额定工况点处的壳振不一定最小.壳振振动烈度随转速的增大整体上呈上升趋势,不同测点、不同方向的壳振大小和变化趋势不同.其壳振频谱图呈现差异,不同频率下壳振振动烈度大小随流量的变化趋势不一致,2倍叶片通过频率振动分量较大.

2) 小流量工况时轴振位移峰值较小,不同流量工况下振动位移峰值大致相同,低于设计工况时增加幅度较大,超过设计工况时幅值变化不大.轴振随流量、转速变化的趋势在相互垂直的2个方向上表现相近,主要振动分布在1倍频和2倍频处.流量、转速的变化对轴心轨迹有比较明显的影响.

3) 转速对壳振的影响在不同方向上的表现比较接近,但不同测点之间差别较大.除2倍叶片通过频率壳振振动分量较大外,转频处振动分量也较大,且呈现随转速增大而增大的趋势,不同频率下壳振振动分量随流量的变化趋势并不一致.