沉管隧道异形管节安装对接监控技术研究

2021-08-24孔维达

孔维达

(广州打捞局,广州 510260)

香港沙田至中环线(沙中线)项目将铁路由九龙延伸至香港岛,接驳至湾仔北的新车站,再到达金钟总站。新过海铁路隧道将采用沉管隧道方式兴建,过海铁路隧道全长约1.7 km,共有11节管段,每节长约156 m,宽约18 m,重约23 000 t,全部在石澳干坞预制,将逐一沉放至维多利亚港海床已挖掘的基槽内,在海中进行对接,构建成为香港第4条过海铁路隧道。

1 概述

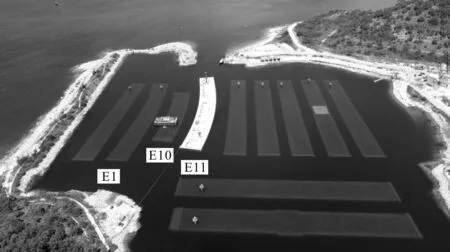

沙中线隧道中弯曲的异形沉管共3节,分别为E1、E10和E11,图1所示为石澳预制厂内所有的沉管,可以看出沉管弯曲弧度较大,这样会给沉管的对接监测带来诸多影响,需要对现有的作业方法及系统进行改进修正。

图1 石澳预制厂内所有沉管Fig.1 Elements in Shek O Yard

2 沉管定位原理

沉管安装后的轴线偏差一般为±50 mm,其精度涉及到作业窗口的合理选取、设备性能、沉放设备的操控能力和管节沉放过程中的动态测量水平,通常采用测量塔将沉管的定位由水下转换成水上[1-2]。安装对接定位传统方法为全站仪的光学测量,而目前使用最多的是RTK测量,可以进行实时连续测量,配合软件系统即可实现数字化、信息化的三维立体显示[3]。

沉管对接定位原理,其数学模型为

Xp=Xgps+△XR(p,r,h)

(1)

(2)

其中:p=-pitch;r=-roll;h=heading。

式中:Xgps=(x,y,z)T为GPS位置,由RTK直接采集;△X=(△x,△y,△z)T为沉管坐标系中任意一点与GPS的相对位置关系,在沉管坐标系统建立后,其为固定值;R(p,r,h)为欧拉旋转矩阵;Pitch、roll、heading为沉管瞬时姿态值,由姿态传感器测量得出。

结合对应的瞬时GPS位置信息和姿态信息,推算出沉管任一点位坐标,从而实现沉管定位功能[4-7]。沉放前需要对GPS、姿态传感器的初始安装位置进行精确测量,即安装校准。

在沙中线沉管隧道定位过程中,我们采用双备份测量系统,包括两套RTK测量位置信息,两套姿态传感器测量沉管姿态,两套全站仪棱镜系统,用于系统检测与复核。

图2 沙中线沉管隧道定位系统设备分布Fig.2 Positioning equipment in NSL immersed tunnel

3 异形沉管定位方法

根据定位原理,满足定位要求的三个要素分别为特征点相对位置关系、沉管姿态、GPS位置信息,依次通过建立沉管坐标系统、姿态监测系统、RTK-GPS观测系统进行相关数据采集,完成校准及检核后即可用于沉管的监测工作[8]。异形沉管的不同之处在于如何建立沉管坐标系及对GPS、姿态传感器的标定校准。

3.1 建立沉管坐标系统

为方便后期测量及控制,将沉管两个断面分别命名为对接端和自由端,其中对接端直接与已沉放沉管或者岸埋端相连接,另一端为自由端。选取对接端顶部钢端壳中点为坐标原点O,以垂直于管节向上方向为Z轴正方向,以对接端顶部钢端壳中点指向自由端顶部钢端壳中点为Y轴正方向,定义整个测量坐标系统。

针对沙中线中三条弯曲的异形沉管,采用新的坐标系统定义。原点及Z轴定义不变,定义沿对接端顶部中点向右钢端壳方向为X轴正方向,其整个坐标系统如图3所示。

图3 弯曲沉管坐标系统定义Fig.3 Coordinate system definition of the cure tube

沉管坐标系统建立后,根据各沉管控制点在沉放后绝对坐标及沉管两端中心点设计坐标,可计算出沉管上各个特征点(沉管控制点及沉管端面角点)相对位置关系,即定位原理中△X。

3.2 姿态监测系统建立及校准

姿态监测系统可获取沉管系统的旋转矩阵R(p,r,h)。为保证姿态监测系统测量得出结果直接可用作沉管姿态,通过管内控制点,放样出坐标系统Y轴平行线,姿态传感器Heading方向与坐标系统Y轴平行。在沉管两端各安装一套姿态监测系统,一主一备。

姿态监测系统在建立时,其艏向与沉管坐标系Y轴保持一致,其误差基本可以忽略。因此姿态系统采集数据与沉管系统在横摇和纵摇上存在一个安装偏差,标定主要计算姿态仪采集数据与沉管坐标系统横纵摇偏差。

姿态传感器的标定均在干坞中完成,分为Roll标定和pitch标定两部分,均可采用静态全站仪测量方法进行标定,如图4所示。此外,Roll值标定还可以使用管内连通管读数进行校准。

图4 全站仪标定姿态Fig.4 Attitude calibration by total station

对于弯曲型沉管,利用沉管坐标系求出管面控制点2A、3A位于钢端壳的投影点2#、3#坐标及高程,使用全站仪放样出位于钢端壳的2#、3#点位置,并做好标记。全站仪观测得出1#~4#及2A、3A点三维坐标。利用三角函数关系,求出沉管的实际roll、pitch值。

roll=tan-1(△h14/D14)

(3)

pitch=tan-1[(△h2a2-△H2a2)/D2a2]

(4)

式中:△h表示两点实测高差;△H表示两点设计高差;D表示两点距离。多选取几组控制点进行测量计算,取平均得出沉管的实际roll与pitch值。Roll值也可以使用管内预留连通管使用三角函数关系计算得出。

标定得出沉管实际roll和pitch值与姿态传感器采集数据差值即为姿态传感器改正值,改正后姿态测量数据可当作沉管系统的roll与pitch值。

Heading一般通过两测量塔上RTK平面坐标进行计算得出,沙中线测量塔之间距离约为110 m,不同沉管略有不同,按照RTK平面测量精度±15 mm计算,其艏向精度约为0.016°,远高于姿态传感器直接测量0.1°精度。

3.3 RTK GPS校准

RTK GPS天线在测量塔舾装后才可进行固定安装,设备安装结束后,选取沉管上任一控制点架设全站仪,使用另外一个或者多个控制点作为后视,观测管面其他控制点及测量塔顶部棱镜位置,同时记录全站仪观测期间沉管的Roll和Pitch值。观测值经过纵倾和横倾的倾斜改正后,计算得到RTK GPS天线、棱镜的坐标及高程,作为管节沉放时测量设备的偏移量。多组测量值独立运算后,取平均值作为最终设备标定结果。

4 监控系统

沉管安装对接监控系统采用C#语言和WPF技术编写,针对沉管沉放安装过程,融合RTK GPS、姿态监测系统、无线数据通讯等设备,通过稳定可靠的数据传输、科学高效的数据处理分析、逼真形象的数据展现和完整实用的数据管理,结合沉管的设计位置和水深地形等,实现管节的实时定位,指导沉管的安装作业。

该系统具有典型的面向对象特征,利用面向对象的封装、继承和多态等设计方法将系统中涉及的沉管、设备、地形等抽象为具有属性、方法的类,提高了代码的可读性和系统的可维护性,使系统易于扩展。使用C#作为系统的开发语言,具有开发效率高、代码简洁和结构清晰等突出优点。系统使用WPF技术构建了用户界面,提供了统一的编程模型、语言和框架,做到了分离界面设计人员与开发人员的工作,同时还提供了全新的多媒体交互用户图形界面[9-11]。图5所示为E10节弯曲的异形沉管安装对接时的监控系统界面。

图5 E10管节安装对接监控系统界面Fig.5 Installation monitoring system interface of E10

5 轴线偏差控制

在通过RTK和姿态仪等指导管节安装对接完成后,还需要对管节的轴线偏差进行测定。通常情况下采用贯通测量的方法。这种方法耗时长效率低,对于弯曲的异型管,需要布设更多的管内控制点,影响工作效率和精度。本工程采用了铅锤激光仪的方式进行管节轴线偏差的测定,更加高效准确。

在管节人孔位置的管内布设控制点,作为铅锤激光仪的设站点,对中整平后打开铅锤激光仪,激光束即可向上投射。在测量塔顶部放一块玻璃板,就可以观察到投射上来的红色激光束。为了消除竖轴不垂直水平轴产生的误差,需绕竖轴转动照准部,让水平度盘分别在0°、90°、180°、270°四个位置上,观察光斑变动位置,并作标记。若有变动,其变动的位置成十字的对称型,对称连线的交点即为精确的铅垂仪正中点,在该点上架设棱镜,使用岸边的全站仪就可以直接测定该点坐标,从而得到管节轴线偏差。

下面对激光铅锤仪投点引起的误差进行精度分析:

向上激光量程h上=测量塔高+管节高-仪器高=29.4 m+8.726 m-1.4 m=36.726 m

向上对中误差m上=h上×tan(ψ1)=36.726×tan(5″)=0.000 9 m

向下激光量程h下=仪器高=1.4 m

向下对中误差m下=h下×tan(ψ2)=1.4 m×tan(1″)=6.78×10-6m

测量塔顶部三脚架棱镜对中误差最大值取m0≤±2 mm

以上分析的各项误差彼此独立,由误差传播定律公式得出

(5)

管节轴线偏差限差50 mm,铅锤激光仪投点精度完全可以满足要求。

本工程自2017年5月3日进驻项目现场,经历一个月设备前期准备阶段,于2017年6月10日完成第一节沉管的安装对接,至2018年4月12日最后一节沉管沉放到位,历时近一年完成11节沉管的安装对接监控作业。表1所示为三节异形沉管的轴线偏差情况,正表示管节偏轴线左侧,负表示管节偏轴线右侧。

表1 轴线偏差统计表Tab.1 Statistical of axis deviation mm

从表1中可以看出,监控系统得到的管节轴线偏差与全站仪测得结果差值均小于20 mm,铅锤激光仪测量结果与全站仪结果接近,以全站仪贯通测量作为最终的验收结果,这3节弯曲的异形沉管安装误差均小于50 mm的限差,说明此监控系统方法可行,结果准确可靠。

7 结论

根据沙中线沉管隧道的实际工程需求,开发了异形沉管安装对接监控系统,采用RTK+姿态传感器的方式,结合弯曲管节模型,实现了大弧度弯曲沉管的安装对接,同时也指导了常规的矩形沉管的安装对接,对现场施工具有重要的指导意义,极大地提高沉管安装作业的效率和准确性,有效降低了作业风险和成本。随着我国沉管隧道建设的不断开展,本系统可以推广借鉴到其他类似沉管隧道工程中。