基于有限元数值分析方法的伞齿轮箱静强度、疲劳研究

2021-08-24王海鹏

王海鹏

(国能铁路装备有限责任公司,北京100010)

1 受力分析与结构强度评定

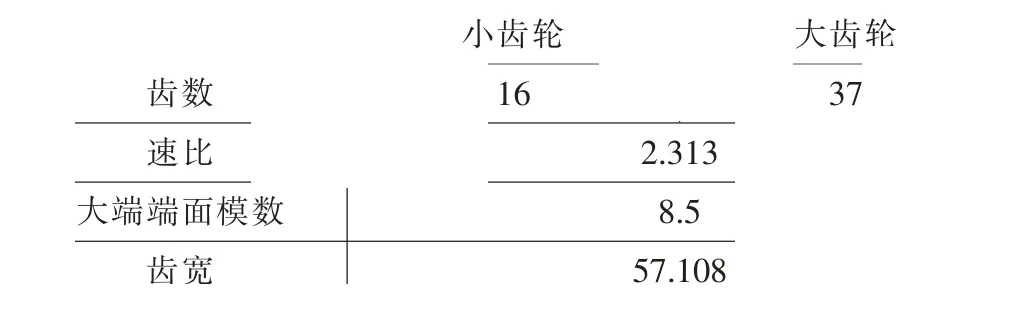

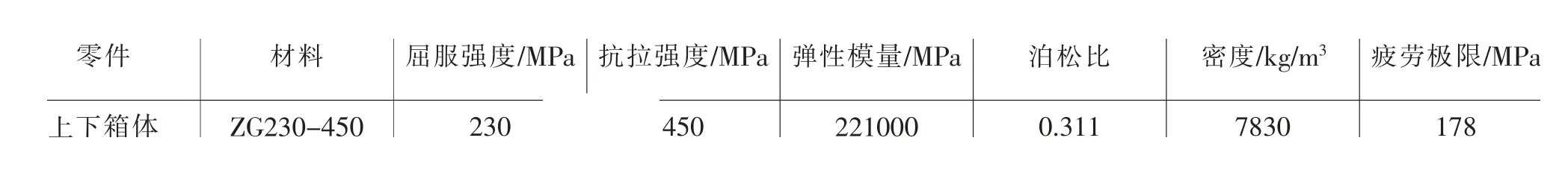

齿轮箱齿轮设计参数表1所示。齿轮箱采用ZG230-450铸造和机加工方式,材料力学性能如表2[1]所示,其中疲劳极限指定存活率为99.9%,指定寿命为107。

表1 齿轮箱设计参数

表2 ZG230-450材料力学性能

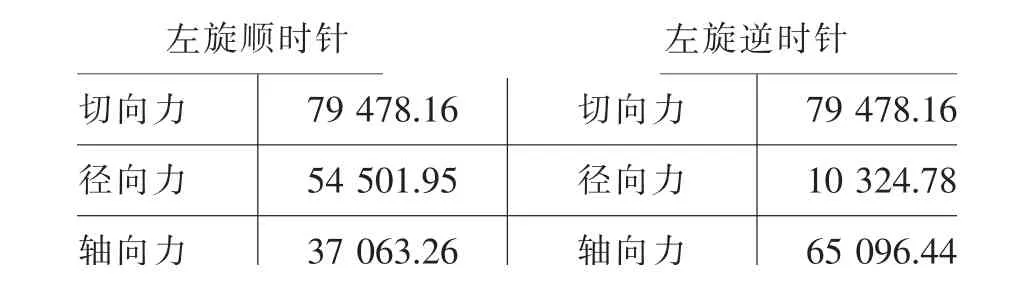

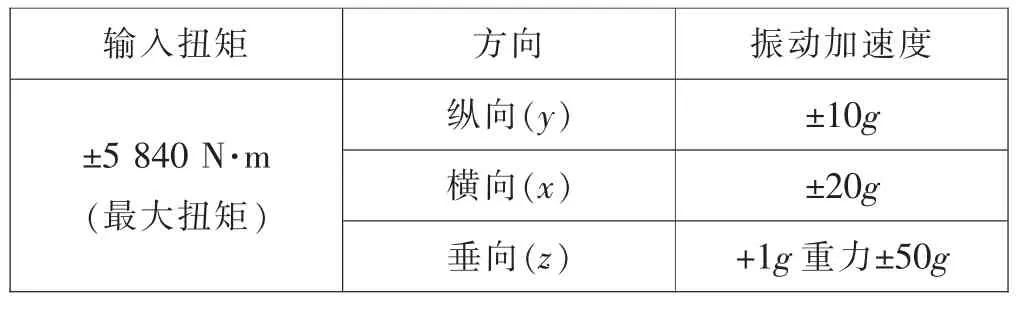

2 受力分析

由于圆柱齿轮系有三种设计方案,本文选取最大齿轮受力情况进行分析,可满足其他设计方案的静强度分析。齿轮箱应力按极端工况下(输入扭矩为4503)计算箱体静强度和疲劳强度,齿轮箱受力计算基本参数如表3所示,强度振动加速度工况如表4示,施加的振动加速度方向与力的方向相反,使得加载最大化。

表3 齿轮受力值(小齿轮受力绝对值)

表4 强度载荷工况(g=9.81m2/g)

3 箱体静强度、疲劳及模态结果评定

3.1 箱体静强度与疲劳强度评定

本小节对箱体静强度进行分析,包括有限元模型、网格划分、应力云图以及安全系数。

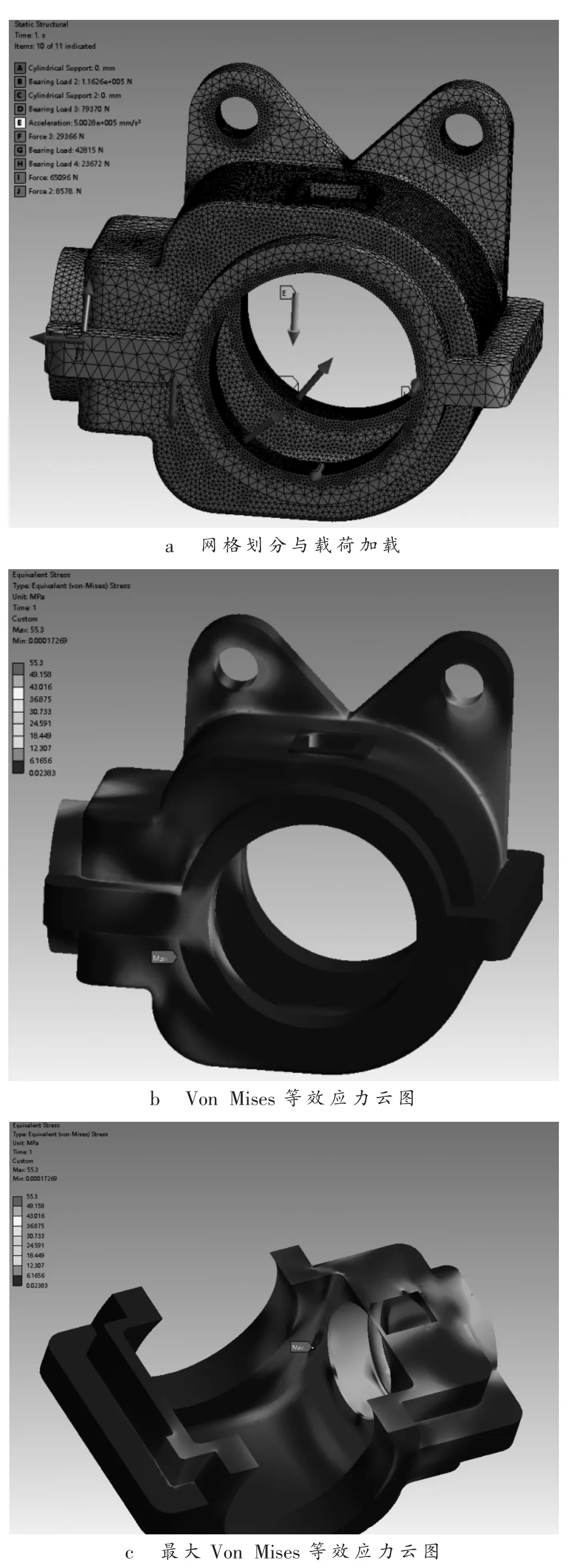

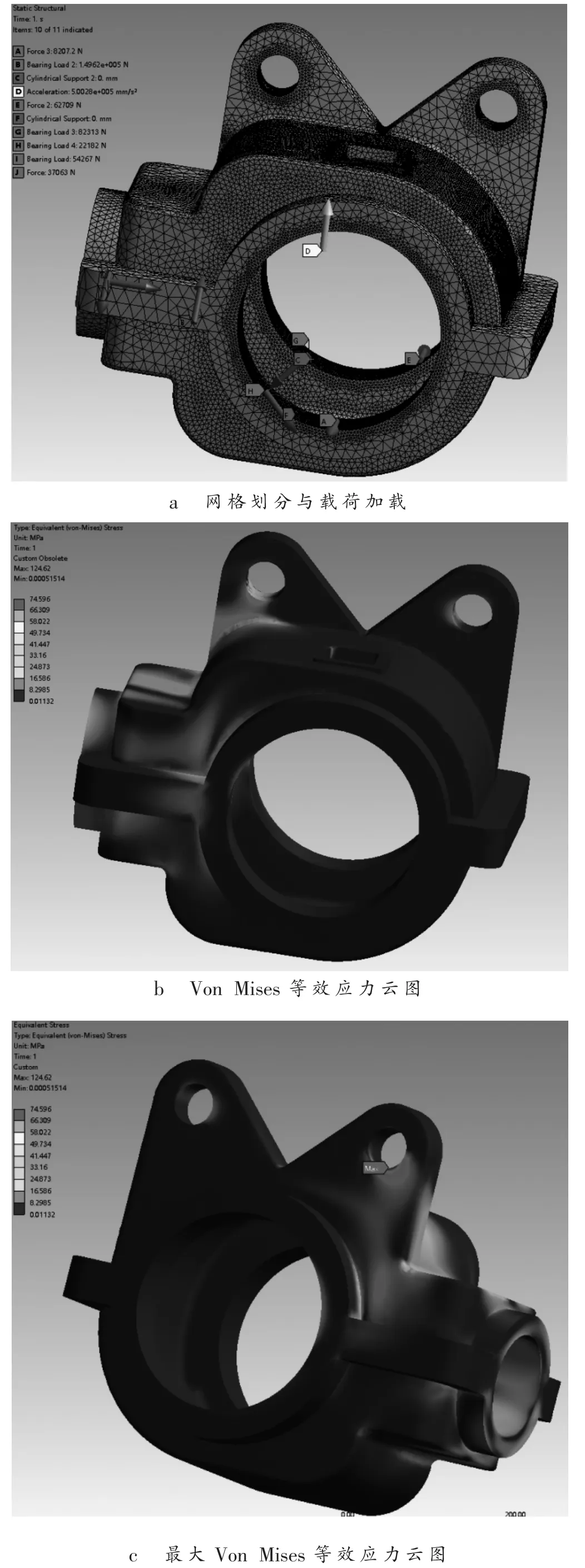

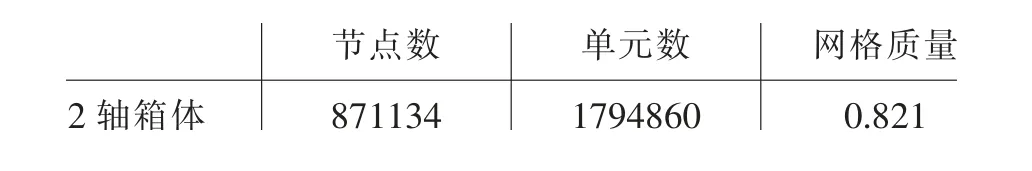

表5为不同工况下箱体有限元模型网格划分统计,满足计算分析的要求。不同工况下分析如图2所示,图2a为网格划分与载荷加载图,图2b箱体Von Mises等效应力云图,图2c最大VonMises等效应力云图。图3与图2类似。

图2 左旋逆时针箱体前进工况

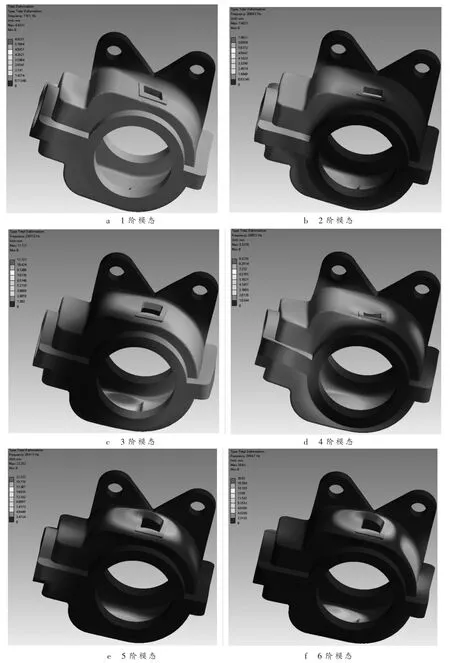

图3 箱体前6阶形变云图

表5 不同工况下箱体有限元模型网格划分统计

图1 左旋顺时针箱体后退工况分析图

表6为齿轮箱应力按极端工况下(输入扭矩为4503N·m)箱体静强度和疲劳强度计算结果。由表可知,在输入极限扭矩、同时发生垂向、纵向、横向冲击加速度叠加的极端情况下:左旋顺时针工况下箱体静强度和疲劳最小安全系数分别为3.08和2.386,左旋逆时针工况下箱体疲劳强度最小安全系数分别为4.159和3.21,以上系数表明在极限工况下,箱体满足静强度和疲劳强度要求,在设计寿命内不会发生疲劳损坏。

表6 不同工况静强度与疲劳强度评定

3.2 箱体模态分析

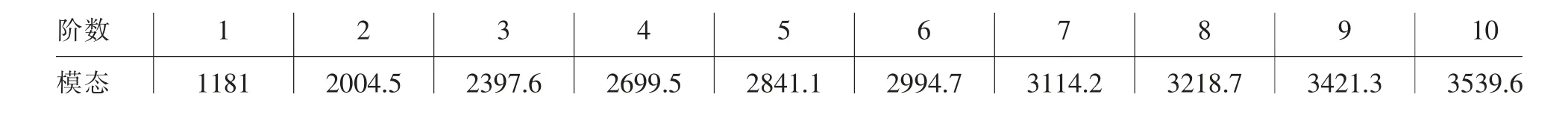

表7为箱体模态网格划分参数,满足有限元计算要求。图4为2轴箱体前6阶模态箱体形变云图。

表7 箱体模态网格划分参数

箱体运用过程中除了线路振动激扰外,还有来自齿轮箱自身的循环振动,主要包括输入端齿轮轴的回转,输出端车轴的回转以及齿轮啮合振动等。箱体的约束模态固有频率应避开输入端、输出端回转频率及其倍频,还应避开齿轮啮合频率及其倍频。

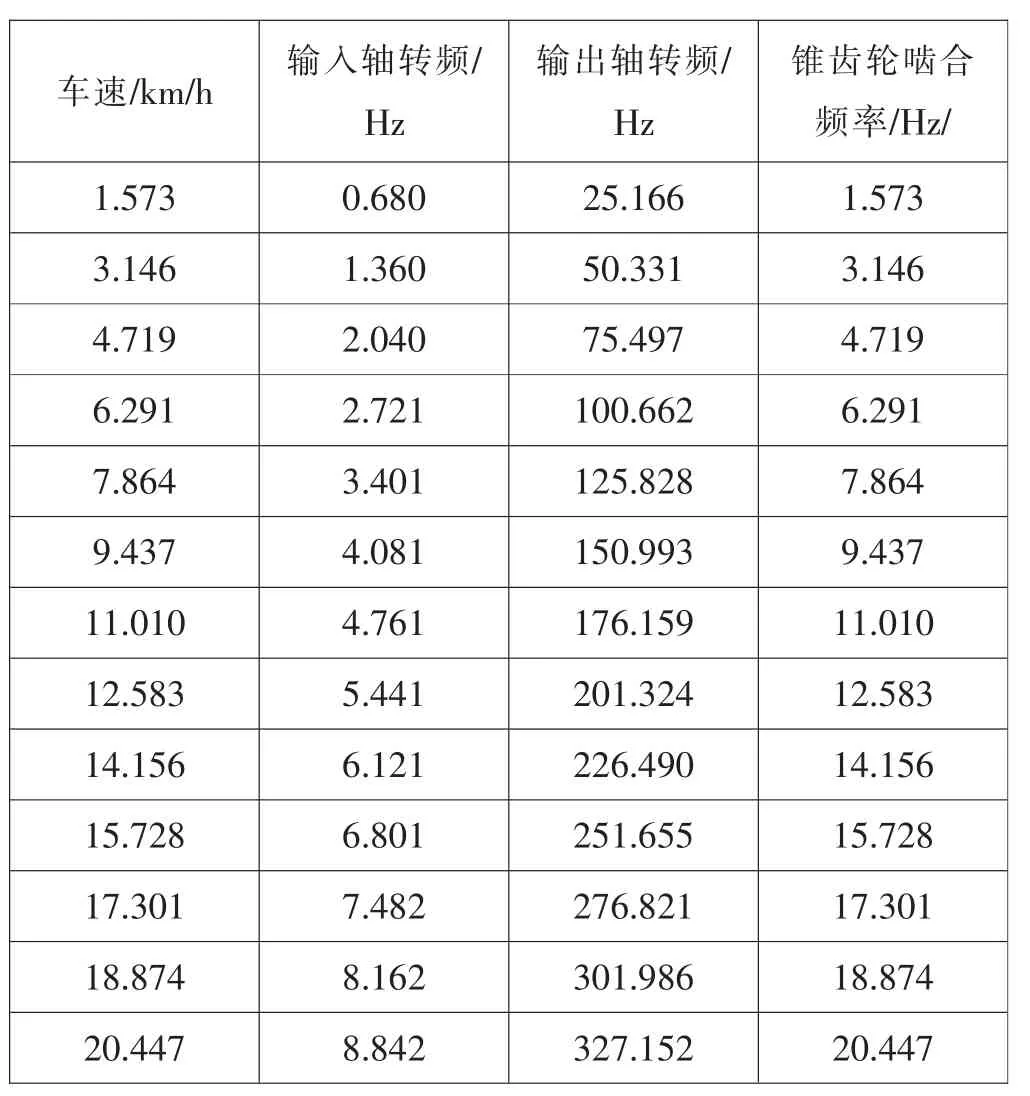

表8为齿轮箱齿轮传动装置频率,表9箱体约束模态,对比分析表8和9,箱体1阶模态频率以大于轴自传频率及齿轮啮合频率。箱体约束模态频率完全避开了齿轮箱正常运行时的频率及其频率,避免了齿轮箱体共振现象的产生,齿轮箱不会发生共振疲劳破坏。

表8 齿轮箱齿轮传动装置频率

表9 箱体约束模态

4 结语

(1)在输入极限扭矩、同时发生垂向、纵向、横向冲击加速度叠加的极端情况下:左旋顺时针工况下箱体静强度和疲劳最小安全系数分别为3.08和2.386,左旋逆时针工况下箱体疲劳强度最小安全系数分别为4.159和3.21。以上系数表明在极限工况下,箱体满足静强度和疲劳强度要求,在设计寿命内不会发生疲劳损坏。

(2)箱体1阶模态频率以大于轴自传频率及齿轮啮合频率。箱体约束模态频率完全避开了齿轮箱正常运行时的频率及其频率,避免了齿轮箱体共振现象的产生,齿轮箱不会发生共振疲劳破坏。