液压缸镀铬层封孔生产线设计及应用

2021-08-24赵岗平王延兵刘少军

王 敏 赵岗平 王延兵 刘少军 李 建

液压缸镀铬层封孔生产线设计及应用

王 敏 赵岗平 王延兵 刘少军 李 建

(山西航天清华装备有限责任公司,长治 046012)

分析了航天地面设备单级液压缸活塞杆及多级液压缸内缸筒和活塞杆的特点及外表面镀铬层封孔工艺要求,设计了液压缸镀铬层封孔生产线,实现了工件的垂直吊挂、流转、前处理、加热、刷涂等操作。结果表明,该生产线满足航天地面设备单级液压缸活塞杆及多级液压缸内缸筒和活塞杆镀铬层封孔要求。

液压缸;镀铬层;封孔处理;生产线

1 引言

航天地面设备单级液压缸活塞杆及多级液压缸内缸筒和活塞杆外表面要求具有良好的耐磨性和耐蚀性,目前广泛采用镀铬的表面处理方法。随着航天地面设备的发展需要,装备在沿海盐雾环境、野外腐蚀环境的适应性要求全面提高,单级液压缸活塞杆及多级液压缸内缸筒和活塞杆镀铬层存在的微裂纹等固有缺陷造成的锈蚀问题逐渐暴露出来。

近年来,为提高液压缸活塞杆等零部件镀铬层耐蚀性和气密性,国内航空、航天企业已在行业内开展应用镀铬层封孔技术,经使用效果和盐雾试验验证,封孔处理工艺性能稳定,产品耐蚀性显著提高。

封孔技术原理为针对镀铬层中的微裂纹等固有缺陷,通过增加涂覆封孔剂的后处理措施,使封孔剂通过渗透、固化等流程后,隔绝强腐蚀性的阴离子和氧气水膜渗入基体,使整个镀层完整、连续,保证镀铬层耐蚀性能。

本文基于所研制生产的航天地面设备单级液压缸活塞杆及多级液压缸内缸筒和活塞杆的特点及其镀铬层封孔处理要求,为提高液压缸镀铬层封孔效率及质量,设计了液压缸镀铬层封孔生产线,并成功应用于产品加工中。

2 产品特点及镀铬层封孔工艺

产品:单级液压缸活塞杆及多级液压缸内缸筒和活塞杆。

最大工件重量:1000kg;最大工件尺寸:400mm×3000mm;工件材质:30CrMnSiA等;封孔前表面状态:外表面镀硬铬Ep.Cr40hd。工件镀铬后工序如图1所示,封孔工艺过程为:工件镀铬前处理除油后150℃加热2h,配制并刷涂封孔剂,室温固化6h后150℃加热2h,根据情况再次重复配制及刷涂封孔剂、固化、加热工步一次,工件降温后结束封孔工序。

图1 封孔工艺过程

3 封孔生产线基本需求

封孔生产线主要完成工件外表面封孔处理工序各项内容,结合产品直径、长度、重量均较大的特点,封孔生产线主要需求如下:

吊挂及转运方式:由于工件较大,同时为保证外表面封孔,封孔过程中需采取垂直吊挂、流运、前处理、加热、刷涂的方式;

工位:上件→前处理→加热→刷涂→固化→加热→下件。

优化工位,提出设备主要组成及用途,见表1。

表1 设备主要组成及用途

4 封孔生产线设计

结合工房布置实际情况,生产线总体设计如图2所示,长10m、宽9m,以悬挂输送系统为主线,依次布置上下件及前处理区、加热设备、上下件及前处理区、刷胶区,将上下件位置向中间压缩,空出足够的上下件场地,采用单梁起重机在上下件区吊装工件,配合对应的物流大门,物流通畅,空间利用充足。

图2 生产线总体布置图

4.1 单梁起重机

单梁起重机用于在上、下件区吊装工件,布置示意图如图3所示。起重机系统的组成部件采用标准模块,可手动操作,也可自动、半自动操作,最大起重量1000kg。

图3 单梁起重机示意图

4.2 悬挂输送系统

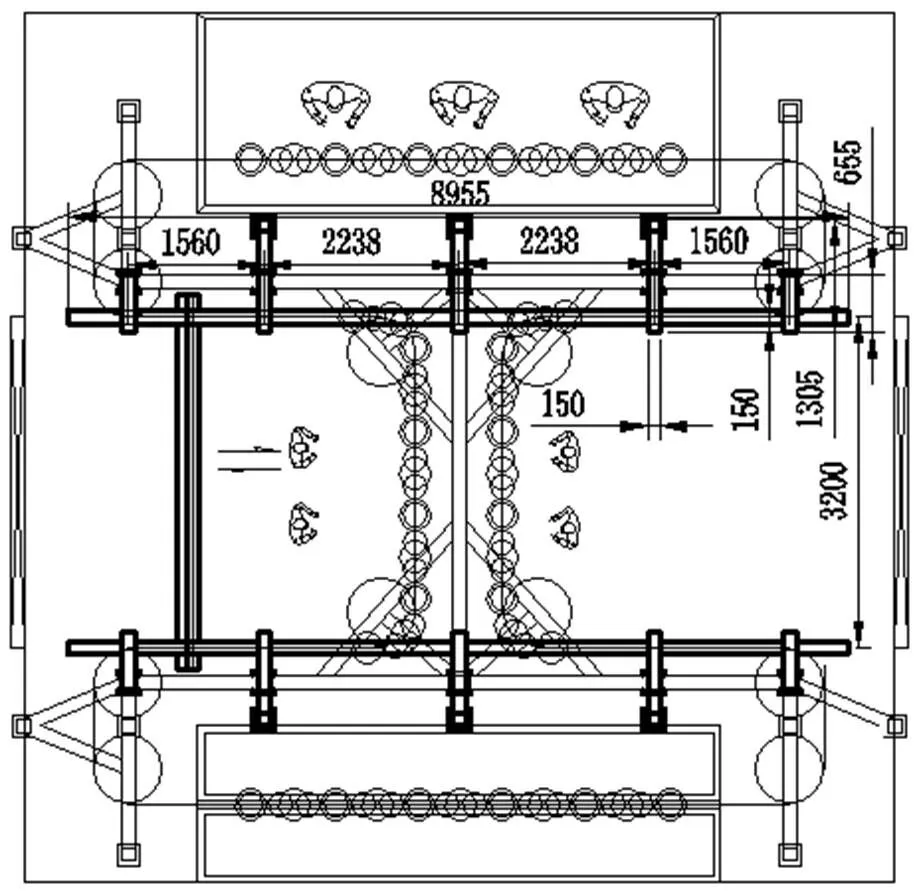

采用XT160悬挂输送系统实现工件的垂直吊挂、运转,布置示意图如图4所示。通过悬挂输送系统将加热设备与各工位整合为生产线,可实现工件的正转及反转,吊挂间距320mm,采用链条双点吊重1000kg,配备吊点与产品二次挂具的通用型吊具,满足工件的水平停放至垂直吊挂的动作。为便于操作者在刷胶室刷胶,刷胶室吊点可电动控制旋转。

图4 悬挂输送系统示意图

4.3 加热设备

加热设备用于工件加热保温,由炉壳、炉衬、加热元件等组成,加热设备尺寸长6m、宽1.8m,布置示意图如图5所示。骨架为型钢焊接而成的长方体框架结构,炉膛长6m、宽0.6m,顶部竖向中心留出贯通式挂具运行缝口。

图5 加热设备示意图

4.4 刷胶室

刷胶室主要由室体、照明系统、排风系统、电控系统、升降平台等组成,长6m、宽2.3m,布置示意图如图6所示。刷胶室电气系统为整体防爆型,且与排风系统联锁。升降平台长度4m,宽0.8m,具备自动升、降功能,平台可任意位置移动并锁紧。可手动、电动或遥控器控制。

图6 刷胶室示意图

4.5 封闭室

封闭室设备主要由室体、照明系统、排风系统、电控系统等组成,布置示意图如图7所示。采用聚氨酯夹心板制作封闭室体,防止刷胶、流平时有机废气外溢,影响整个工房的工作环境;室体侧墙距地面1.2m为玻璃采光窗,窗高1.2m,室体顶部居中设置排风通道,采用风机强制排风,室体墙面底部设置百叶窗,实现自然进风补偿。整个室体设置两套宽3.2m、高2.6m物流大门,四周设置4套人行门。

图7 封闭室示意图

4.6 废气处理设备

废气处理工艺流程主要包括三部分:废气预处理、吸附气体流程、脱附气体流程。刷胶室、封闭室产生的有机废气先经过两级过滤预处理装置过滤;然后采用活性炭床吸附有机废气,吸附后的气体可直接排到大气;活性炭床吸附饱和以后采用热气流将有机物从活性炭上脱附下来,脱附后采用催化燃烧装置对高温废气进行净化。

5 结束语

基于航天地面设备单级液压缸活塞杆及多级液压缸内缸筒和活塞杆产品特点及镀铬层封孔工艺要求,设计了液压缸镀铬层封孔生产线,该生产线能够满足工件垂直吊挂、流转、前处理、加热、刷涂等工序操作的需求,经实际应用验证,满足产品使用要求。本文论述的是航天地面设备液压缸镀铬层封孔生产线,对于航空、航天、工程机械等类似液压缸镀铬层封孔处理的生产线设计及应用也具有重要的推广价值。

1 周燕,邓季贤,赵黎明,等. 提高活塞杆铬层防腐性能的封孔技术[J]. 液压气动与密封,2018(11):82~85

2 王浩军,詹中伟,周雁文,等. 新型镀铬封孔技术的性能及其在某型飞机起落架上的应用[J]. 腐蚀与防护,2019(11):816~820

3 汤智慧,王长亮,王力强,等. 一种提高硬铬镀层气密性的方法[J]. 装备环境工程,2012(4):71~73

Design and Application of Surface Sealing Production Line for Chromium Plating Layer of Hydraulic Cylinder

Wang Min Zhao Gangping Wang Yanbing Liu Shaojun Li Jian

(Shanxi Aerospace Qinghua Equipment Co., Ltd., Changzhi 046012)

The characteristics of the single-stage hydraulic cylinder piston rod and multi-stage hydraulic cylinder inner cylinder and piston rod of aerospace ground equipment and the sealing process requirements at the outer surface chromium plating layer were analyzed, and the hydraulic cylinder chromium plating layer sealing production line was designed to realize the vertical hanging, circulation, pre-treatment, heating, brushing and other steps of operation of the work-pieces. The result shows that the production line meets the chromium plating layer sealing requirements of the single-stage hydraulic cylinder piston rod and multi-stage hydraulic cylinder inner cylinder and piston rod.

hydraulic cylinder;chromium plating layer;surface sealing;production line

TP23

A

王敏(1982),高级工程师,载运工具运用工程专业;研究方向:机械加工工艺及技改规划技术研究。

2021-03-22