大型薄壁筒件数字减薄中的变形自适应补偿方法

2021-08-24王成龙贺永海刘海波王永青

王成龙 贺永海 孙 杰 刘海波 王永青

设计·工艺

大型薄壁筒件数字减薄中的变形自适应补偿方法

王成龙贺永海孙 杰刘海波王永青

(1.大连理工大学机械工程学院,大连 116024;2.西安航天动力机械有限公司,西安 710025)

针对大型薄壁筒件剩余壁厚精准控制难题,研究了一种加工变形自适应补偿方法。综合考虑了整体变形和弹性让刀变形,基于尺寸关联对整体变形进行补偿,建立了虑及结构变形的刀位补偿模型。在此基础上,建立了加工中变形的误差模型,并基于在机测量与加工数据进行了参数预测、补偿量求取和补偿刀位点生成。对某型号火箭燃料贮箱进行了测量加工实验,实验结果表明:所生成的补偿刀位点能够适应实际零件变形状态,保证零件剩余壁厚精度在设计范围内,验证了本文所研究方法的有效性。

大型薄壁筒件;数字化减薄加工;变形补偿;在机测量;壁厚控制

1 引言

大型薄壁筒件是我国国防和航空航天领域内一类重要的结构件,为有效减重并保证足够的强度,需基于在机测量进行等壁厚或变壁厚的加工减薄,我们称其为数字化减薄加工。然而,该类零件的毛坯制造、装夹、自重和切削加工等均会引起薄壁件的变形问题,从而导致零件的剩余壁厚精度难以控制。

针对加工变形控制,国内外学者做了很多研究,可分为四种方式:第一种为离线预测,Wang等提出了一种预测残余应力引起加工变形的解析模型;Li等提出了一种考虑双轴残余应力的半解析模型预测加工变形。第二种为在线测量直接补偿,Choi等提出了一种刀具偏转实时补偿方法;Liu等提出了一种基于动态特征的实时变形补偿方法。第三种为在机测量间接补偿,Lo等提出了一种软件补偿重复加工过程中轮廓误差的方法;Cho等提出了基于多项式神经网络和在机测量系统数据库的综合加工误差补偿方法。第四种为设备及工艺改进,冯宪冬等研制了一套大型壁板铣削工装;许军锋等针对薄壁液压缸数控加工优化了工装和加工工艺参数。以上研究工作大多集中于单误差源的建模、误差实测补偿和工艺装备的优化等,缺乏面向壁厚控制的多源误差的分析和补偿方法的研究。

面向大型薄壁筒件数字化减薄加工,需有效利用在机测量的数字化基础,综合考虑影响壁厚精度的多误差源并进行加工变形补偿,以生成适应于零件变形状态的补偿刀位点。为此,本文面向大型薄壁筒件数字化减薄加工,研究一种加工变形自适应补偿方法,以解决其剩余壁厚精度控制难题。

2 虑及结构变形的刀位补偿建模

图1 特征点映射示意图

面向壁厚需求,可以将加工误差归结为变形问题,并拆解为整体变形和加工中的变形。通过整体变形补偿,可以建立如下刀位补偿模型:

3 基于在机测量的刀位点补偿

加工中的变形由整个系统的偏转、校准误差和刀具磨损等引起。若零件仅经整体变形补偿加工,可认为壁厚误差反映为加工中的变形。然而这部分误差仅在加工中存在,仅能在加工后测得。为此,基于多轮在机测量和加工过程,采用整体变形补偿加工,得到多轮加工中变形数据,能够对后续加工中的变形进行预测和补偿。

3.1 加工中变形的误差模型

图2 某点加工中变形示意图

3.2 加工中变形的参数预测

切削柔度系数与零件的剩余壁厚密切相关,可将切削柔度系数表示为零件剩余壁厚的函数。基于实际切削加工中的数据,采用外插值方法,能够预测后续加工中的切削柔度系数。

根据式(4)、式(5)、式(8),可推出每轮切削加工的切削柔度系数计算公式:

3.3 面向预期壁厚的补偿量计算

图3 加工中误差补偿示意图

为使下一轮实际加工壁厚与理论加工壁厚相等,应保证补偿后的加工过程误差为零:

其中,需保证分母不为零,柔度引起的变形量和施加的补偿量抵消,无法进行补偿加工,这种情况在实际零件加工中一般不会存在。

3.4 补偿刀位点生成

图4 刀位点补偿实施示意图

4 测量加工实验

对某型号变壁厚火箭燃料贮箱进行测量加工实验,验证本文所提方法的有效性,零件剩余壁厚精度要求为±0.15mm。

对零件采用三轮测量加工过程。前两轮采用整体变形补偿方法,最终轮加工补偿提供数据。第三轮加工采用整体变形补偿和加工中变形补偿得到补偿刀位点,满足最终零件剩余壁厚精度。

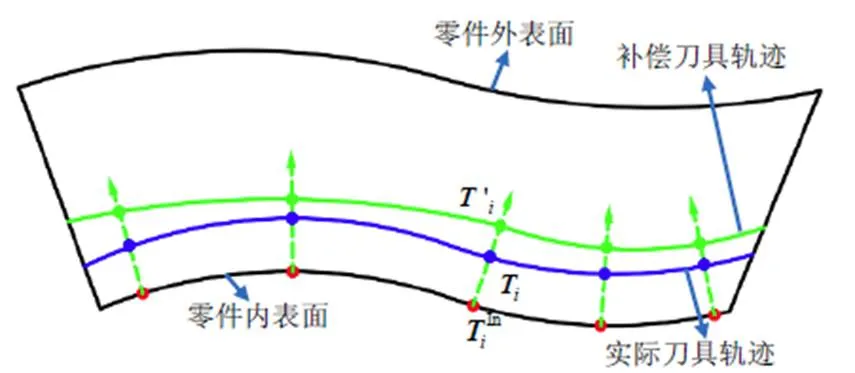

对毛坯进行了外廓和壁厚测量,并进行了前两轮测量加工。基于前两轮测量加工数据,对第三轮刀位点补偿,得到补偿刀位点。图5所示为第三轮加工的补偿刀位点云图。

图5 第三轮加工的补偿刀位点云图

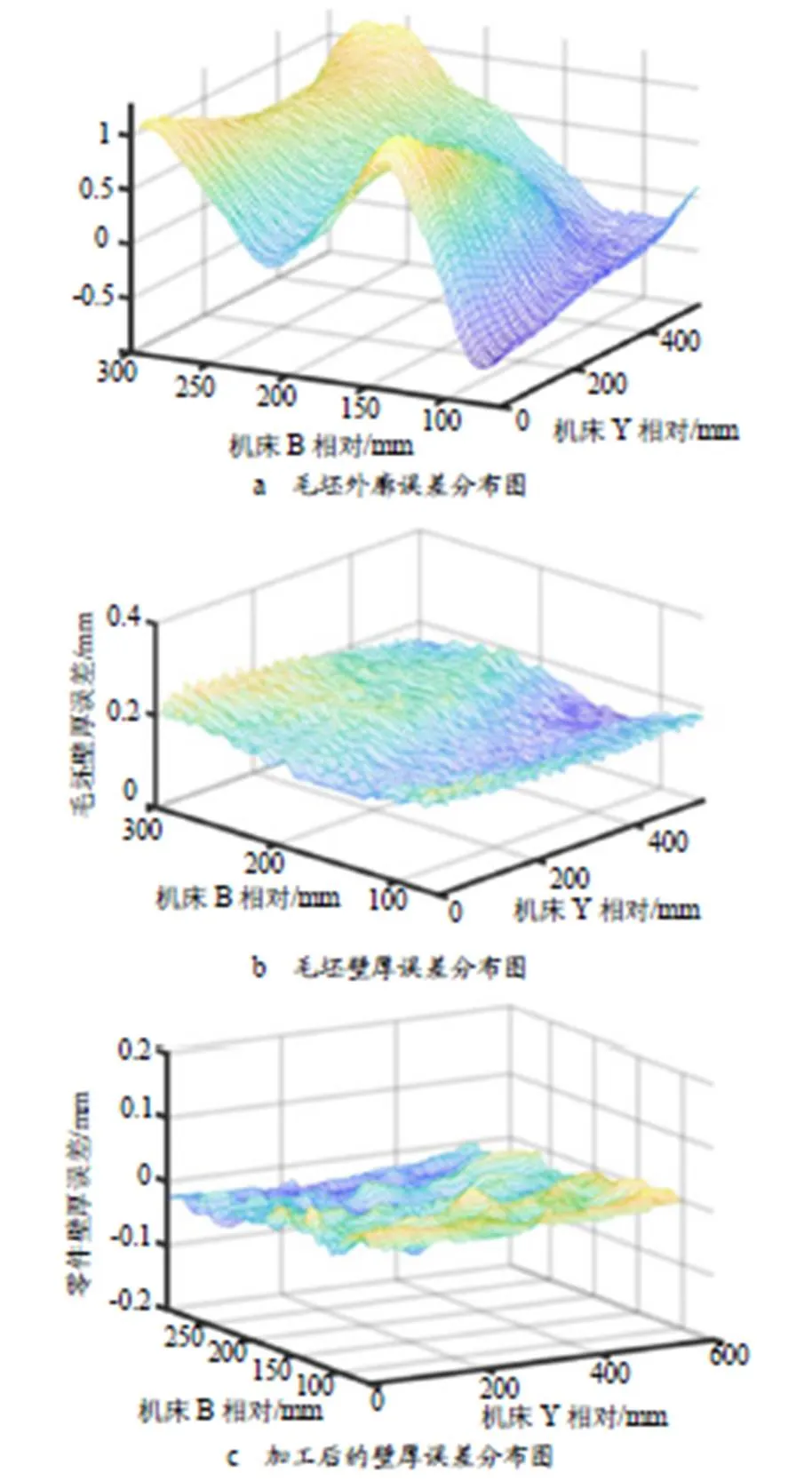

图6a所示为毛坯外廓误差分布图。图6b所示为毛坯壁厚误差分布图。毛坯测量显示:零件外廓误差达2mm,壁厚误差达0.26mm,理论刀位点无法加工。图6c所示为零件加工后的壁厚误差分布图。

图6 加工前后零件误差状态

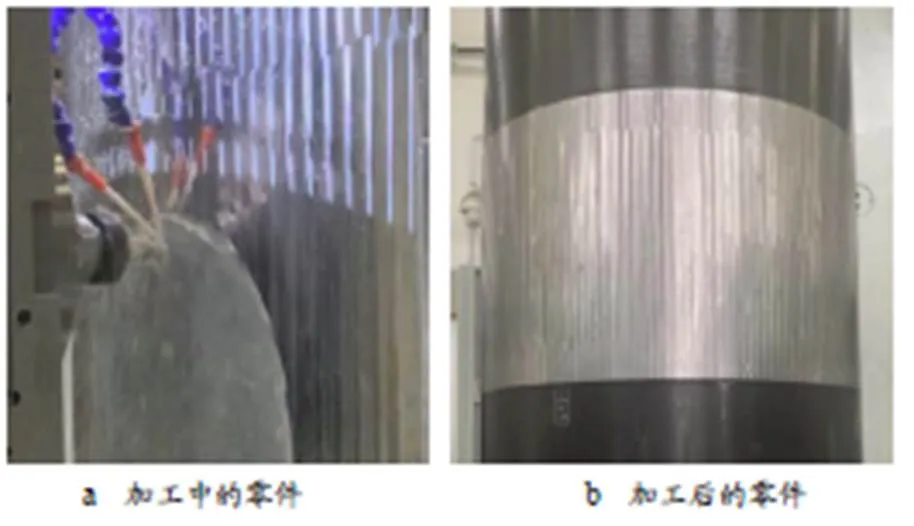

图7 实际零件加工现场

图7a和图7b分别为加工中的零件和加工后的零件。实验结果表明:补偿刀位点能够适应零件整体变形和加工中的变形,零件实际加工后的壁厚精度保证为-0.07~+0.05mm,满足了该型号火箭燃料贮箱的剩余壁厚精度要求。

5 结束语

本文面向大型薄壁筒件数字化减薄加工,分析了影响壁厚精度的多源误差,并将其归结为整体变形和加工中的变形。基于尺寸关联和多轮在机测量过程,对零件整体变形和加工中变形进行补偿,得到了适应于零件变形状态的补偿刀位点。

对某型号火箭燃料贮箱进行了测量加工实验,结果表明:所生成的补偿刀位点能够适应实际零件的变形状态,面向毛坯外廓偏差大、壁厚超差和刚度差的情况,保证了零件最终剩余壁厚精度,验证了本文所研究方法的有效性。

1 Wang Zibiao, Sui Jianfei, Liu Liangbao, et al. An analytical model to predict the machining deformation of frame parts caused by residual stress[J]. Journal of Materials Processing Tech., 2019, 274: 116282

2 Li Bianhong, Deng Hongbin, Hui David, et al. Investigation on the influence of the equivalent bending stiffness of the thin-walled parts on the machining deformation[J]. The International Journal of Advanced Manufacturing Technology, 2019, 101(5): 1171~1182

3 Yang M Y, Choi J G. A Tool Deflection Compensation System for End Milling Accuracy Improvement[J]. Journal of Manufacturing Science and Engineering, 1998, 120(2): 222~229

4 Liu Changqing, Li Yingguang, Shen Weiming. A real time machining error compensation method based on dynamic features for cutting force induced elastic deformation in flank milling[J]. Machining Science and Technology, 2018, 22(5): 1~21

5 Lo C C, Hsiao C Y. A method of tool path compensation for repeated machining process[J]. International Journal of Machine Tools and Manufacture, 1998, 38(3): 205~213

6 Cho M W, Kim G H, Seo T I, et al. Integrated machining error compensation method using OMM data and modified PNN algorithm[J]. International Journal of Machine Tools and Manufacture, 2006, 46(12): 1417~1427

7 冯宪冬,毕煌圣,李世鹏,等. 一种超大直径贮箱筒段壁板铣切工装的设计与应用[J]. 航天制造技术,2018(2):40~43,48

8 许军锋,申国庆,曹媛媛,等. 大型薄壁液压缸筒数控加工技术[J]. 航天制造技术,2019(3):50~52,55

A Deformation Adaptive Compensation Method for Digital Thinning of Large Thin-walled Cylinder Parts

Wang ChenglongHe YonghaiSun JieLiu HaiboWang Yongqing

(1. School of Mechanical Engineering, Dalian University of Technology, Dalian 116024; 2. Xi’an Aerospace Power Machinery Co., Ltd., Xi’an 710025)

Aiming at the problem of accurate control of residual wall thickness of large thin-walled cylinder parts, this paper presents an adaptive compensation method for machining deformation. This paper comprehensively considers the holistic deformation and the elastic deformation of the tool. The holistic deformation is compensated based on the associated size, and the tool compensation model considering the structural deformation is established. Then, the error model of machining deformation is established. Then, based on the on-machine measurement and machining data, the deformation parameters, compensation quantity and the compensated tool pointsare acquired in turn. The experiment of measuring and processing the rocket fuel tank of a certain type is carried out. The experiment results show that the compensated tool points can adapt to the actual deformation state of the part and ensure the accuracy requirement of the residual wall thickness, which verifies the effectiveness of the method proposed in this paper.

large thin-walled cylinder parts;digital thinning processing;deformation compensation;on-machine measurement;control of wall thickness

TH161

A

国家科技重大专项(2019ZX04022001)。

王成龙(1995),硕士,机械制造及其自动化专业;研究方向:薄壁件测量加工一体化。

2021-05-04