一种新型锆镨黄色料的研制

2021-08-23廖仲恩

廖仲恩

摘 要:近年来,乘着国家持续鼓励发展新能源的政策之风,稀土及有色金属如镨、钕、钴、镍、锂等原料价格也跟随上涨,这变相给陶瓷色釉料企业带来不小的成本压力。做好生产成本控制,提高原料利用率是企业生存发展之大所需,而对于镨黄色料尤其如此,氧化镨作为价格昂贵的稀土,其用量直接决定色料的成本,提高镨的利用率意义重大。

关键词:色料;镨;发色;成本

1 前 言

经过多年反复试验,本厂镨黄色料镨含量从7.0%逐步降低至6.8%、6.5%,现目标降至5.8%。本文将从矿化剂组合、用量和制备工艺等因素进行优化。基于本厂生产条件,以节降为目的对锆镨黄色料镨含量进行优化,目标降低镨含量5%~10%,这对生产成本控制意义重大,预计色料成本可节降3%~6%。

2 实验部分

本实验主体原料二氧化锆、石英粉及氧化镨,细度均为325目全通,无筛余。

普遍认为,硅酸锆晶体的理论组成为ZrO2:SiO2=67:33,实际应用中将比例调整为62:38,原因是SiO2在反应阶段会与矿化剂反应生成卤化物蒸汽,SiO2稍微过量可以保证ZrO2可以与SiO2反应完全形成ZrSiO4;氧化镨初始用量为6.5%,矿化剂初始用量为4%,采用固相法制备,密封烧成。

2.1制备流程

样品的检测结果以墨水中的发色强度为标准,检测用釉采用哑光釉,以下为色料及墨水的制备流程。

2.1.1 色料制备

干粉配料→球磨→烘干→打粉→装钵→烧成→粉碎→水洗→烘干→打粉→精加工→成料

2.1.2 墨水制备

将色料与有机溶剂按固定比例混合,投入实验砂磨机,将粒径研磨至D50=0.4μm,在哑光釉上丝网印花检测。

2.2实验用矿化剂

本厂现用矿化剂及备用矿化剂种类如下:

氟硅酸钾、氯化钾、氟化钾、氯化钡、氟化钡。

矿化剂以K的F、Cl化物及对应卤硅酸盐为主,共三种,外加氯化钡和氟化钡。

2.3矿化剂用量优化

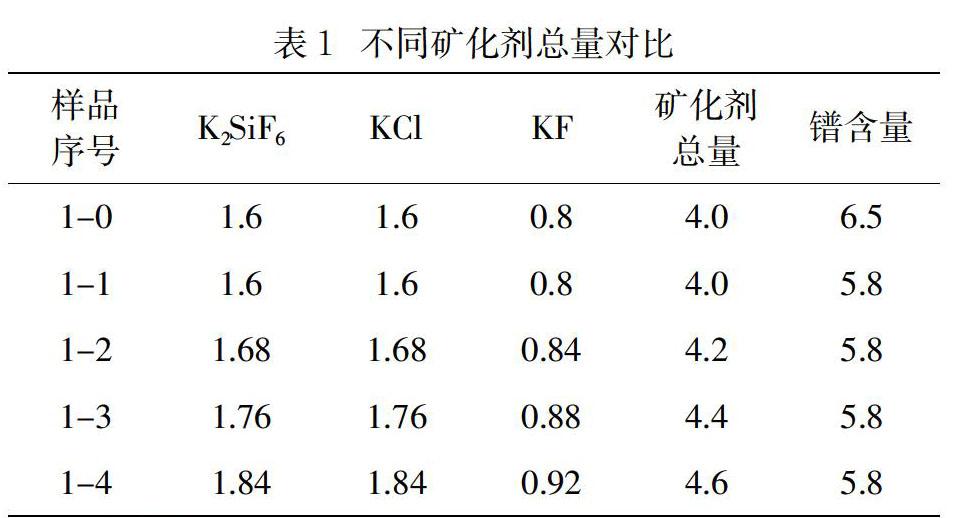

以当前生产配方为基础,矿化剂用量为变量制定以下几组样品:

2.3.1结果

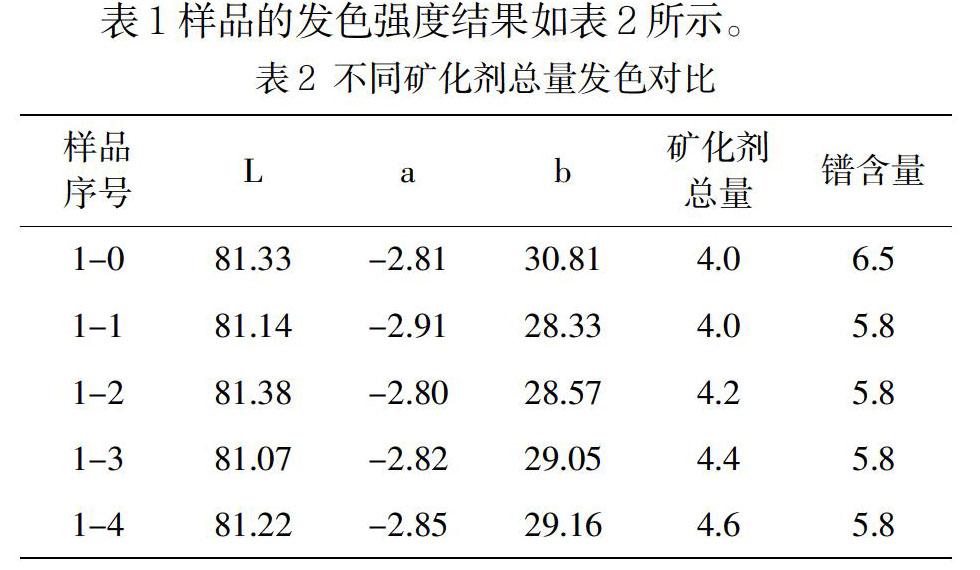

表1样品的发色强度结果如表2所示。

2.3.2分析

从表2结果可知:

(1)若降低0.7%镨含量而不做矿化剂调整,b值大幅下降2.48;

(2)矿化剂用量逐步增加5%、10%、15%后,b值得到回补,幅度分别为0.24、0.72、0.83,说明矿化剂的增加对降镨后的发色强度有弥补作用,其中5%幅度较小,10%幅度较明显,15%已经与10%相差无几,考虑性价比及电导率的因素,初步选择矿化剂总量增加10%。

(3)由上表结果可知,单纯用10%矿化剂并不能弥补10%镨含量流失所带来的发色差距。

2.4引入钡元素卤化物

实验采用钡的氟化物和氯化物各一种,即BaF2和BaCl2。

根据2.3实验部分的结果,选取最优样品1-3作标样,总矿化剂量为4.4不变,记作2-0,在此基础上引入两种单一卤化物以及两者混合,所得配比如表3。

2.4.1 结果

表3样品的发色强度结果如表4所示。

2.4.2分析

由表4可以得到以下几点结论:

(1)引入10%、15%、20% BaCl2对b值的增益为0.52、0.55、0.34,即BaCl2引入量最适值为10~15%,不宜过高。

(2)引入10%、15%、20% BaF2对b值的增益为0.42、0.38、-0.21,即BaF2引入过多容易产生反效果,以8%~10%为宜;另外BaF2相较于BaCl2而言,对引入量敏感度更高,不易把控,且效果也不及后者。

(3)总引入量一样为10%、15%、20%的情况下,采取BaCl2/BaF2复合的效果好于任意一种,但同样存在最适总量,该数值为15%。

综上,本组实验最佳配方为2-8,采用BaF2/BaCl2复配优于单一品种,其次由于BaCl2敏感度相对较低且效果更明显,实际配方中的BaF2/BaCl2比例可由5:5调整至4:6。

2.5F/Cl卤化物矿化剂比例调整

根据2.4实验部分的结果,将2-8样品配方定为新一组实验的标样,标记为3-0,其F/Cl卤化物矿化剂比例(下称 F/Cl比例)为58:42,其中F卤化物包含K2SiF6、KF、BaF2,Cl卤化物包含KCl、BaCl2。

注:F/Cl比例是指所有F系矿化剂与所有Cl系矿化剂的质量比,同系之间的矿化剂同比变化。

2.5.1结果

表5样品的发色强度结果如表6所示。

2.5.2分析

表6结果显示:

(1)F/Cl比例降低过程中,b值逐步提高,比例为50:50时b值基本见顶;继续降低至46:54时只有略微提升,可以认为达到峰值。

(2)F/Cl比例提高过程中,可以认为b值降低,為反向效果。

综上,本组实验中最佳样品为3-3。

既然镨含量降低,则意味着需要提高镨的反应程度,而针对将氧化镨变成Pr蒸汽的过程,Cl系卤化物比F系卤化物效果更明显,原因可能是PrCl3饱和蒸气压大于PrF3,因此在总矿化剂量相同的条件下,更多的Cl系矿化剂更有助于使之形成镨蒸汽。

2.6引入超细石英

根据2.5实验部分的结论猜想,考虑引入部分超细石英,因其细度小,活性高,可用以弥补F系卤化物减少导致的石英反应程度降低的影响。将3-3样品配方定为新一组实验的标样,标记为4-0,采用的超细石英目数为3000目。

表7样品的发色强度结果如表8所示。

2.6.2 分析

表8结果表明:

(1)超细石英引入量在0~15%范围内,随着比例提高,b值也同步提高,引入量为15%时b值最高,发色最强。

(2)超细石英引入量在15%~25%范围内,随着比例提高,至20%时b值略有降低但亮度L值出现明显提高,颜色变浅;至25%时b值急剧降低,L值也继续提高,可以判断为引入过量。

综上,本组最佳样品为4-3。

针对该组实验结果,笔者认为:结果基本符合前提猜想,即引入部分超细石英以弥补F系卤化物减少导致的石英反应程度降低的影响。然而该方案同样存在最适量,引入量小于15%时为正向作用,大于15%时容易因为石英整体活性太高,提前与矿化剂反应成Si蒸汽从而提前流失,导致发色不升反降。

2.7对标现有产品

按最佳样品编号4-3配方制备3kg色料,对标生产标样,结果见表9。

基于本厂生产条件,成功制备了一款新型镨黄色料,在降低镨含量的条件下维持同等发色,达到了节降成本目的,实现镨含量节降10%,色料成本节降6%。

3小 结

(1)基于本厂生产条件,成功制备了一款新型镨黄色料,得到了一些有用的结论,也达成了氧化镨及色料成本节降的目标,氧化镨成本节降10%,色料成本节降6%。

(2)要实现少量镨含量下提高发色,增加矿化剂总量是前提条件,量少不利于矿化剂与氧化锆和石英反应完全;其次引入Ba2+离子对镨黄增强发色有独特作用。

(3)氟系卤化物矿化剂主导石英蒸汽的形成,氯系卤化物矿化剂主导镨蒸汽的形成,镨含量降低则更需要促进镨蒸汽形成,提高氯系卤化物矿化剂的占比有利于该过程,但比例过高也会影响石英蒸汽的形成,导致发色变差。

(4)结合上条结论,总矿化剂量不变的情况下提高氯系卤化物矿化剂占比即降低了氟系卤化物矿化剂占比,这会影响石英蒸汽形成过程,调整方案为引入部分高活性的超细石英以弥补氟系卤化物矿化剂的影响,但引入比例过高时,石英蒸汽过早形成也会导致发色变差。