抗水解剂及增韧剂对PBT耐湿热老化效果的影响

2021-08-23曹亮尹继磊孙玉增钱志国

曹亮,尹继磊,孙玉增,钱志国,2

(1.北京科方创业科技企业孵化器有限公司,北京 100080; 2.北京市化学工业研究院有限责任公司,北京 100080)

聚对苯二甲酸丁二酯(PBT)是一种结晶型工程塑料,不仅具有优良的力学性能、电气性能,较好的耐热性和耐溶剂性,而且结晶速度快、流动性好,因此在电子电气、汽车等领域的用量不断增加[1–3],然而PBT易发生水解,导致材料力学性能下降的问题也限制了PBT的应用。国内外厂商(如巴斯夫、帝斯曼、宝理、金发、蓝星等企业)一直以来均在关注并推动改善PBT材料耐水解性能的技术发展。

由于PBT分子内含有酯键,在高于其玻璃化转变温度以上的潮湿环境中会发生酯键断链,造成力学性能下降[4–6]。有研究表明,影响PBT材料耐水解性能的主要因素为其端羧基含量[7–8]。丁佳等[9]对碳化二亚胺型、液体环氧型及以碳化二亚胺、封端剂和扩链剂复配的抗水解剂进行了对比研究,发现复配后抗水解剂的效果更好。李岩等[10]对比了自制聚合型碳化二亚胺与德国莱茵化学抗水解剂(Stabaxol I)在聚己二酸对苯二甲酸丁二酯材料中的耐水解性能,发现当耐水解性能基本一致时,自制抗水解剂添加量仅为Stabaxol I的1/6。殷年伟等[11]研究发现,抗水解剂可以有效提升PBT的耐水解性能,且随着抗水解剂含量的增加,PBT的耐水解性能明显提高。综上所述,采用抗水解剂或其它功能助剂来降低端羧基含量是改善PBT材料耐水解性能的有效途径。

笔者对比了特性黏度相近、初始端羧基含量不同的PBT树脂经湿热老化后的性能变化,并简要分析了不同类型抗水解剂和增韧剂对PBT材料耐湿热老化性能的影响,为PBT耐湿热老化性能的改善研究提供参考。

1 实验部分

1.1 主要原料

PBT:TH6082,新疆蓝山屯河聚酯有限公司;

PBT:KH2083,营口康辉石化有限公司;

PBT:1200–211M,长春化工(江苏)有限公司;

PBT:GX112,GX112J,中国石化集团资产经营管理有限公司仪征分公司;

进口抗水解剂(碳化二亚胺):A1(单体型)、A2(聚合型),市售;

国产抗水解剂(碳化二亚胺):B1(单体型)、B2(聚合型),市售;

乙烯–丙烯酸丁酯共聚物(EBA):35BA40,法国阿科玛公司;

EBA:AC34035,美国杜邦公司;

乙烯–丙烯酸甲酯–甲基丙烯酸缩水甘油酯(GMA)共聚物(EMA-co-GMA):AX8900,法国阿科玛公司;

乙烯–丙烯酸丁酯–GMA共聚物(EBA-co-GMA):PTW,美国杜邦公司;

EBA-co-GMA:ST–2000,星贝达(北京)化工材料有限公司。

1.2 主要仪器与设备

同向双螺杆挤出机:STS35型,科倍隆(南京)机械有限公司;

注塑机:EM80–SVP/2型,震德塑料机械有限公司;

电子万能试验机:CMT6104型,美斯特工业系统(中国)有限公司;

摆锤式冲击试验机:ZBC7151–B型,美斯特工业系统(中国)有限公司;

高低温湿热试验箱:YNK/TH150–D40型,苏州优尼克环境试验设备有限公司;

熔体流动速率(MFR)测试仪:KXNR–400B型,承德市科标检测仪器制造有限公司。

1.3 不同湿热老化测试试样制备

(1)纯PBT树脂试样制备。

将纯PBT树脂切片在鼓风式烘箱中烘干(120℃,4 h)后,注塑成标准样条,状态调节后放入湿热试验箱进行湿热老化试验(温度85℃,相对湿 度85%),并分别在100,300,500,700,900 h取样测试。注塑温度为后段220℃、中段240℃、前段255℃,模具温度60~80℃,注塑压力50%。

(2)添加不同助剂的PBT树脂试样制备。

将烘干后的PBT树脂(1200–211M)按照一定配比与抗水解剂或增韧剂及其它助剂混合均匀,从双螺杆挤出机主喂料口计量加入,经熔融共混后牵条造粒。将造粒样品烘干(120℃,4 h)后注塑成标准样条,状态调节后,进行湿热老化试验(温度85℃,相对湿度85%),并分别在250,500,750,1000 h取样测试。挤出温度为235,240,240,235,230,230,225,225,225,225℃,机头温度为230℃;螺杆转速为220 r/min。注塑工艺参数与制备纯PBT树脂试样时相同。

1.4 性能测试

拉伸强度按照GB/T 1040–2006测试,拉伸速度10 mm/min;

简支梁冲击强度(无缺口)按照GB/T 1043–2008测试;

端羧基含量按照GB/T 14190–2017测试,采用容量滴定法;

特性黏度按照GB/T 1632–2008测试,采用乌氏黏度计法;

MFR按照GB/T 3682–2000测试,测试条件为温度235℃,负载2.16 kg。

2 结果与讨论

2.1 纯PBT树脂端羧基含量与耐湿热老化性能的关系

不同牌号纯PBT树脂的特性黏度和端羧基含量测试结果见表1。表1中的数据显示,五种牌号的纯PBT树脂特性黏度相近,但端羧基含量差别较大,其中仪征化纤的GX112端羧基含量最高,为20.5 mol/t,而其另一个牌号GX112J的端羧基含量最低,为7.5 mol/t。

表1 不同牌号纯PBT树脂的特性黏度和端羧基含量

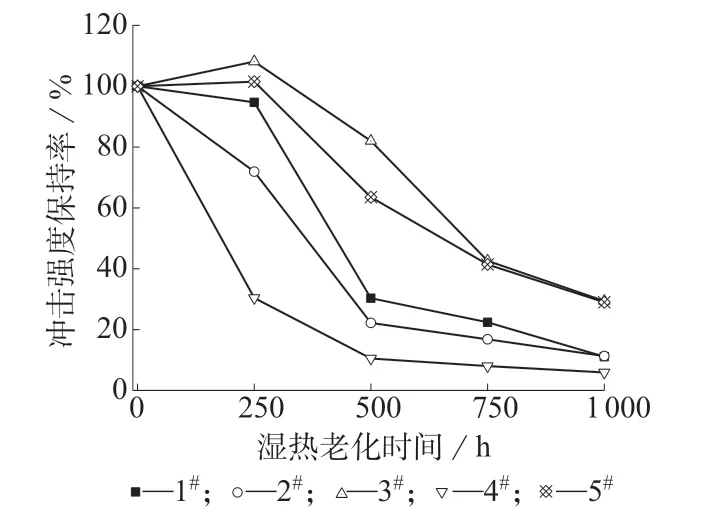

图1和图2为不同牌号纯PBT树脂湿热老化后的拉伸强度和冲击强度保持率。图1和图2的曲线显示,端羧基含量最低的GX112J,经湿热老化后的拉伸和冲击强度保持率相对较好,而端羧基含量最高的GX112力学性能保持率相对较低。并且在冲击强度方面,900 h冲击强度保持率的大小基本与端羧基含量的高低互相对应,说明PBT树脂自身的耐湿热老化性能与其初始端羧基含量密切相关[11–12]。为了缩短原料准备周期,且能够更为有效地比较功能助剂对PBT耐湿热老化性能的影响,后续实验均以1200–211M作为基体树脂。

图1 不同牌号纯PBT树脂湿热老化后拉伸强度保持率变化曲线

图2 不同牌号纯PBT树脂湿热老化后冲击强度保持率变化曲线

2.2 抗水解剂对PBT耐湿热老化性能的影响

(1)抗水解剂类型对PBT耐湿热老化性能的影响。

添加抗水解剂能够有效改善PBT材料的耐水解性能[13–14]。通过对比添加单体型和聚合型抗水解剂的PBT试样经湿热老化试验后的力学性能保持率,进而比较两类型抗水解剂的作用效果。

在参考各型抗水解剂的添加范围后,固定抗水解剂的用量为0.8份进行对比实验,配方见表2。

表2 添加不同类型抗水解剂的PBT试样各组分用量 份

图3和图4为添加不同类型抗水解剂的PBT试样湿热老化后的拉伸强度和冲击强度保持率。图3和图4中的曲线显示,添加单体型抗水解剂的试样2#和4#经500 h湿热老化后的拉伸强度出现明显下降,且保持率低于不加抗水解剂的试样1#,1000 h后保持率已经分别降至56.9%和28.1%,而添加聚合型抗水解剂的试样3#和5#经1000 h湿热老化后的拉伸强度保持率均在98%以上,明显高于不加抗水解剂的试样1#;冲击强度的数据变化也呈现类似规律,经1000 h湿热老化后试样2#和4#的冲击强度保持率已分别降至11.3%和5.9%,而3#和5#的保持率可在29%左右且明显高于不加抗水解剂的试样1#。综合以上两组数据可以得出,添加聚合型抗水解剂的试样在耐湿热老化性能方面要优于添加单体型抗水解剂的试样。这是因为:①单体型抗水解剂分子量低,在挤出过程中易被真空系统抽出,造成损耗,影响作用效果;②由于聚合型抗水解剂分子结构中有多个碳二亚胺基团,通过与PBT活性端羧基反应,可在分子间起到架桥作用,从而有效抑制PBT树脂黏度下降,更利于PBT材料在湿热老化过程中强度及韧性的保持[15]。此外,从图3和图4还可以看出:添加等量进口和国产抗水解剂的PBT样品在相同湿热老化条件下的力学性能保持率基本相当,考虑到成本因素,采用国产抗水解剂B2进行后续实验。

图3 添加不同类型抗水解剂的试样湿热老化后拉伸强度保持率变化曲线

图4 添加不同类型抗水解剂的试样湿热老化后冲击强度保持率变化曲线

(2)聚合型抗水解剂用量对PBT耐湿热老化性能的影响。

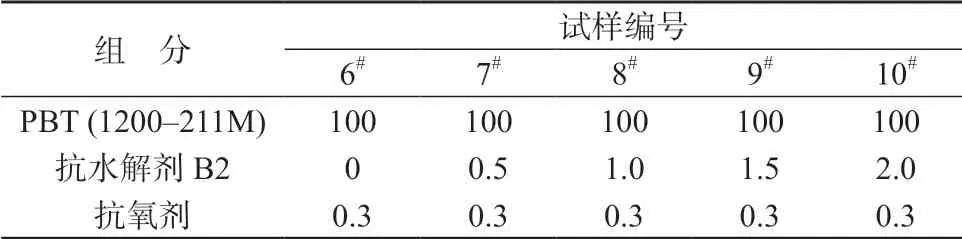

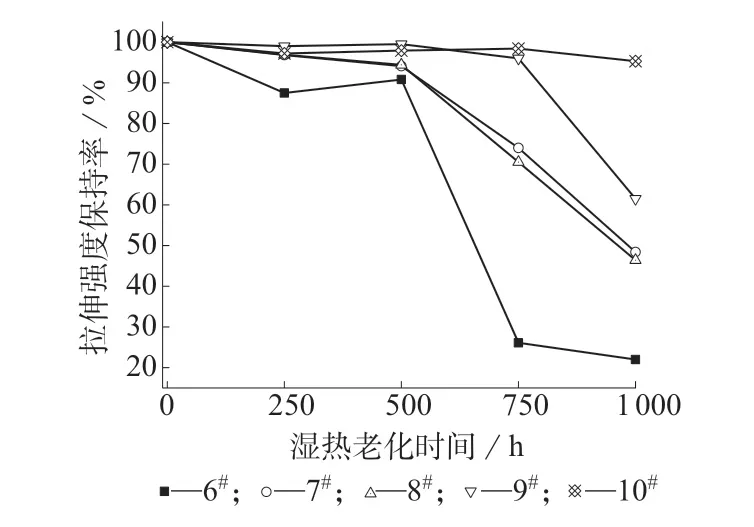

参考厂家建议的聚合型抗水解剂B2用量范围(0.5~2.0份),对比了添加不同用量的聚合型抗水解剂B2的PBT试样经湿热老化后力学性能的保持率,并通过测试MFR考察抗水解剂用量对PBT材料黏度的影响。实验配方见表3,相关测试结果如图5、图6和图7所示。

表3 添加不同用量抗水解剂的PBT试样各组分用量 份

图5 添加不同用量抗水解剂的试样湿热老化后拉伸强度保持率变化曲线

图6 添加不同用量抗水解剂的试样湿热老化后冲击强度保持率变化曲线

从图5和图6中的曲线可以看出,添加抗水解剂试样的强度和韧性保持率要好于未添加的试样,且随着抗水解剂用量的增加,各时间点对应试样的拉伸及冲击强度保持率也基本呈逐渐提升的趋势。以上情况说明,在一定的温度和湿度条件下,由于分子量下降导致端羧基含量增加,而端羧基又对PBT材料水解有促进作用,因此加速了PBT的水解,导致PBT分子链受到严重损伤,而随着抗水解剂用量的增加,其能够封闭更多因PBT水解而产生的活性端羧基,对受损分子链有修复效果。所以,湿热老化后PBT试样的强度及韧性保持率与聚合型抗水解剂的用量呈正向关系。

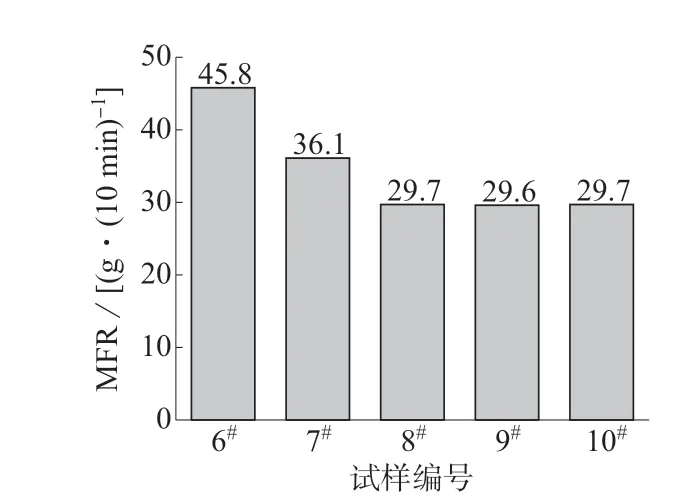

图7中的数据显示,添加聚合型抗水解剂B2试样的MFR值较未添加的样品有明显下降,但抗水解剂B2用量达到1份及以上时,试样的MFR基本保持不变。说明添加一定用量的聚合型抗水解剂可增加PBT材料的黏度,但当聚合型抗水解剂达到一定用量时,材料黏度趋于稳定。

图7 添加不同用量抗水解剂的试样MFR

由于聚合型抗水解剂B2用量为0.5份和1.0份时,湿热老化后的试样7#和8#力学性能保持率较未添加抗水解剂的试样已经开始提升,为了体现出增韧剂的作用效果,所以在此范围内选取0.8份的B2进行后续实验。

2.3 增韧剂对PBT耐湿热老化性能的影响

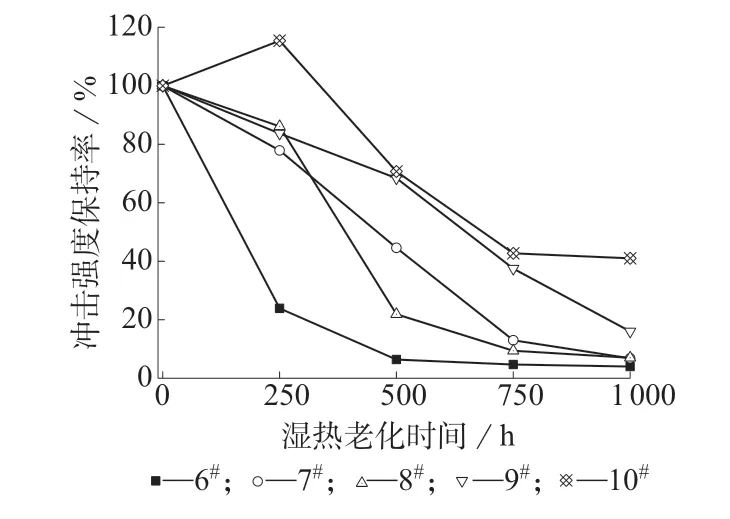

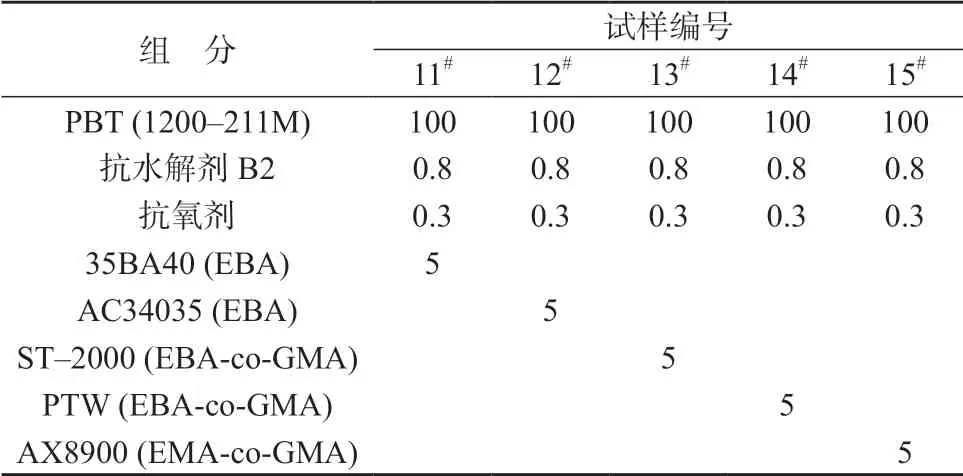

选用EBA,EBA-co-GMA和EMA-co-GMA增韧剂共5个牌号进行平行对比实验,配方如表4所示。其中,增韧剂ST–2000中的GMA含量约为2%~3%,而AX8900的GMA含量约为7%~9%,PTW的GMA含量则介于两者之间。

表4 添加不同增韧剂的PBT试样各组分用量 份

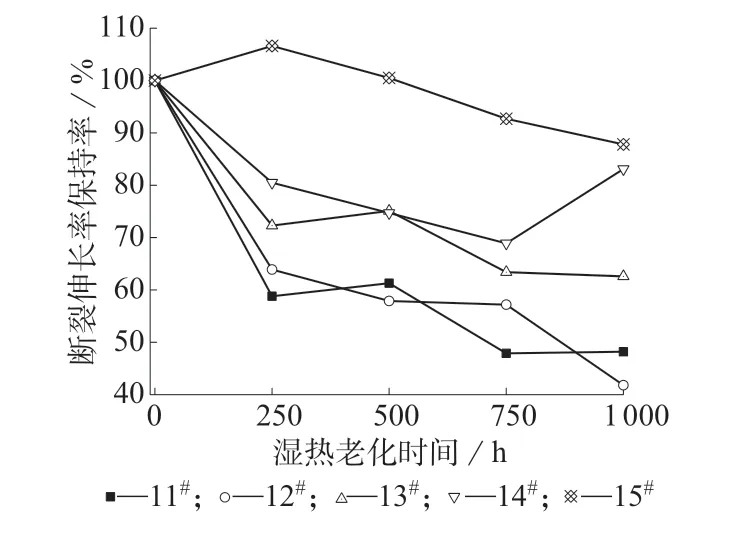

为了完整体现增韧剂的作用效果,测试了添加不同增韧剂的PBT试样湿热老化后拉伸强度、冲击强度和断裂伸长率保持率的变化情况,结果如图8~图10所示。图8~图10中的曲线显示,添加不同增韧剂的试样经湿热老化1000 h后,拉伸强度保持率均在100%以上,数值没有下降;表征材料韧性的冲击强度及断裂伸长率在性能保持上均有相似的变化规律,经1000 h湿热老化后,添加EBAco-GMA或EMA-co-GMA增韧剂的试样(13#,14#,15#)两项性能保持率均明显好于添加EBA的试样(11#,12#)。这是由于,GMA中的环氧基团通过与PBT分子链端羧基反应,不仅提高了增韧剂与树脂的相容性,而且降低了端羧基含量,可以消减羧基对PBT的催化分解作用[16]。

图8 添加不同增韧剂的试样湿热老化后拉伸强度保持率变化曲线

图9 添加不同增韧剂的试样湿热老化后冲击强度保持率变化曲线

图10 添加不同增韧剂的试样湿热老化后断裂伸长率保持率变化曲线

此外,从图10的曲线可以看出,添加AX8900的试样在各时间点的断裂伸长率保持率均好于添加ST–2000及PTW的试样,这应该与其GMA含量较高有关。总之,含有GMA结构的增韧剂对提升PBT材料耐湿热老化性能更为有利。

3 结论

(1)端羧基含量测试数值最低的PBT树脂(GX112J)经湿热老化后拉伸、弯曲及冲击强度的性能保持率较好,而端羧基含量最高的GX112力学性能保持率相对偏低。

(2)添加聚合型抗水解剂较单体型更利于PBT材料在湿热老化过程中强度及韧性的保持;湿热老化后PBT材料强度和韧性保持率与聚合型抗水解剂的用量基本呈正向关系。

(3)与不含有GMA基团的增韧剂相比,选用含有GMA结构的增韧剂对于减缓PBT材料湿热老化后力学性能的下降更为有效。