塑料薄膜收卷张力的线性自抗扰控制策略

2021-08-23陈明霞卢澎澎张寒

陈明霞,卢澎澎,张寒

(1.桂林理工大学机械与控制工程学院,广西桂林 541006; 2.南京理工大学自动化学院,南京 210018)

塑料薄膜在食品、包装、化工等领域广泛使用,是由于其具有质量轻、密度小、强度高、耐磨性能优、绝缘性好等优点[1–3]。吹塑成型是生产塑料薄膜的一种重要工艺,对应的设备是吹膜机,张力控制作为吹塑成型过程中控制系统的核心,其控制精度与稳定性绝大程度上影响薄膜产品的最终质量。而产品后续加工生产的质量又直接受到薄膜收卷质量的影响,张力控制的重要性可想而知。在塑料薄膜生产过程中,制品生产品质直接受收卷好坏的影响,而收卷好坏的影响因素之一是张力的大小。研究发现,生产过程中,张力过大会使制品过度伸张,严重时可能会使制品产生裂纹,导致机器停转,以至生产效率大打折扣;反之张力过小,制品卷曲时表面因产生褶皱使薄膜制品的使用寿命受到严重影响[4]。因此,为了提高薄膜产品的各项优良指标和生产效率,在生产过程中结合新的控制理论对塑料薄膜的收卷张力控制系统进行分析和研究具有极其重要的现实意义。

目前工业应用中,张力控制系统的使用非常广泛。张力控制经常被使用在纺织、冶金、橡胶、电子加工和造纸等行业设备的控制中,且它是生产制造的关键环节。加工生产的布料、纸张、染整布料、板带等,在其生产过程中都需要有一定的张力值,同时在生产制造过程中对张力的大小控制有着严格的要求[5]。经典比例–积分–微分(PID)控制是传统张力控制中常用的控制方法,由于此控制方式具有结构简单、易实现等特点以至其在工业生产中使用率颇高。在塑料薄膜收卷张力控制系统中,由于其控制系统较为复杂及内外干扰因素之多并且为实现高控制精度和效果的要求,故传统常规PID控制方式已不再是塑料薄膜收卷张力控制的最优控制策略[6]。为解决上述问题,笔者提出使用自抗扰控制(ADRC)的方法,此法不依赖控制系统的精准模型且无需直接测量其所受干扰,也不必提前知道扰动作用规律,可对被控系统中作用于对象的所有不确定因素进行估计并补偿以消除各种情况(包括内外扰动)对系统的影响。笔者首先对塑料薄膜收卷张力系统进行机理分析,结合线性自抗扰控制(LADRC)方法设计LADRC控制器并对其关键部分—扩张状态观测器(ESO)进行描述;其次,采用伯德图在控制器参数变化下进行频域分析,证明控制器稳定性与抑制扰动的能力,同时分析了控制器参数对系统输出响应的影响;最后,对所设计的控制器进行时域仿真并在不同扰动作用下与传统PID控制进行仿真,以对比控制器性能,从而为LADRC在塑料薄膜收卷张力控制系统中的应用提供参考。

1 塑料薄膜收卷张力控制系统分析

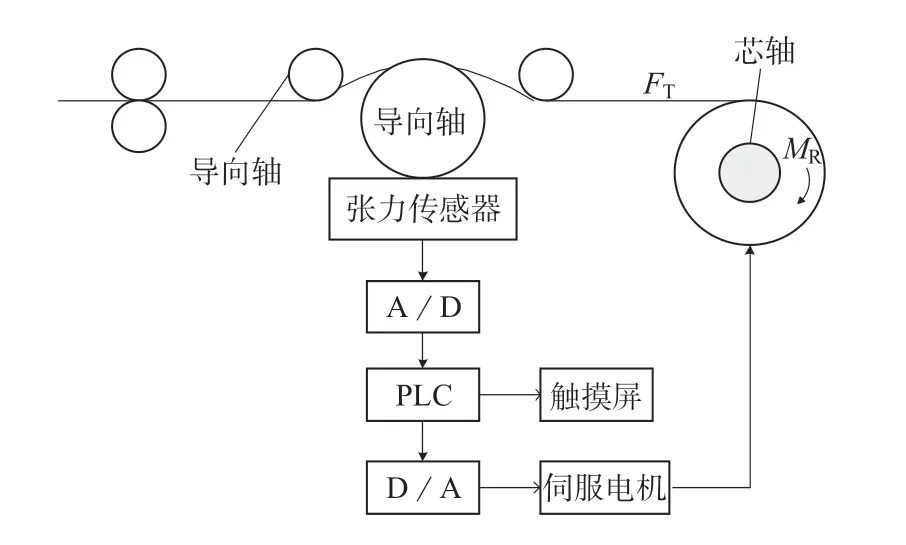

简化后的塑料薄膜收卷张力控制系统模型如图1所示[7],图1中,A/D或D/A表示数模或模数转换机制,FT表示张力初值,MR表示制动时的力矩。

图1 塑料薄膜收卷张力控制系统简化模型

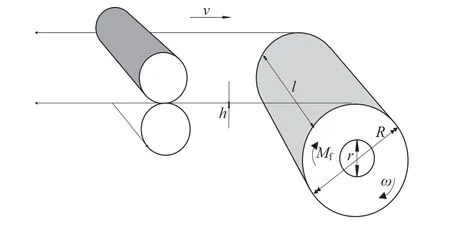

根据生产运转装置可以得到塑料薄膜的收卷卷绕受力关系,如图2所示,图2中,Mf表示摩擦力矩,ω表示卷轴角速度,R表示薄膜的卷带半径,r表示卷轴的芯轴半径,l表示薄膜的卷宽度,h表示薄膜的厚度,v为薄膜的供应速度。根据图2可建立动态转矩平衡方程。

图2 塑料薄膜收卷受力关系图

张力会受到轴间拉力、制品与机械间摩擦力、制动力矩等影响。建立薄膜的张力大小数学模型如式(1)所示。

式中:J——薄膜和卷轴等效转动惯量;

t——时间。

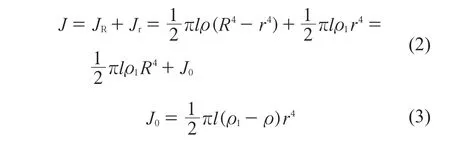

动惯量数学表达式如式(2)和式(3)所示。

式中:JR——薄膜的转动惯量;

Jr——卷轴转动惯量;

ρ——薄膜密度;

ρ1——卷轴密度。

在薄膜传送期间,因为其卷带的半径一直在改变,故J和ω是时变的量,根据v=ωR,可以取得式(4)和式(5)。

由式(1)~式(5)可以得到式(6)。

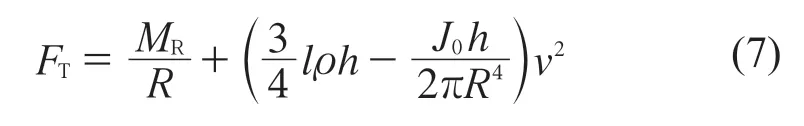

此外,由于塑料薄膜在传送过程中受到的摩擦力矩比较小,如果可以省去不计,则式(6)就能简写为式(7)。

由式(7)可以清楚地看出,在v不改变时,制动的力矩MR和塑料薄膜的卷带半径R会直接影响薄膜张力值的变化。但是在传送过程中有不确定的外扰影响,因此需要一个可以忽略精确模型且可以对扰动(内扰和外扰之和)进行估计并补偿的控制器来使系统更稳定优质。

忽略温度及真空压强对系统的影响,只考虑伺服电机电参数、机械参数,被控对象模型传递函数G(s)如式(8)所示。式(8)中s与实数域中时间t对应。

2 LADRC简述

ADRC思想最初是由我国韩京清研究员提出的,他在1989年就控制理论是“控制论”还是“模型论”研究讨论时,强调如果要将鲁棒性问题解决,需脱离数学模型束缚[8]。随后,他于1998年正式提出了ADRC技术[9]。

ADRC控制器由ESO[10]、非线性状态误差反馈律(NLSEF)[11–12]与跟踪微分器(TD)[13]组成,其基本结构如图3所示。图3中,b0为“补偿因子”,z1,z2,z3为ESO的观测输出,u为控制量,u0为误差反馈控制量,m为系统的输入,m1为输入跟踪值,m2为输入值微分的跟踪值,e1为误差,e2为误差的微分,y为系统输出。

图3 ADRC控制器基本结构图

对于参数繁多并且调节复杂以至于在现实应用的过程中实现控制目标并不是简单容易的问题,克利夫兰州立大学的高志强教授提出一与工程应用密切相关的概念——“频率尺度”[14],它将ADRC的参数和控制器带宽、观测器带宽联系起来,使ADRC控制器参数物理意义更加容易理解。同时将调节参数减少至3个,使自参数整定得到进一步简化,称之为LADRC方法,这极大促进ADRC在实际工程中的使用和发展。因此,笔者采用LADRC方法在塑料薄膜收卷张力控制系统中进行控制器设计,针对NSEFL部分采用比例–微分(PD)控制规律并与控制器带宽相结合,针对ESO部分采用线性ESO (LESO)形式。

3 LADRC控制器设计

3.1 控制器分析

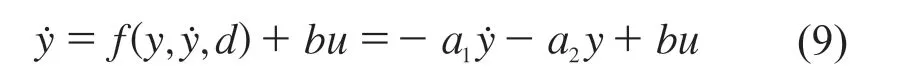

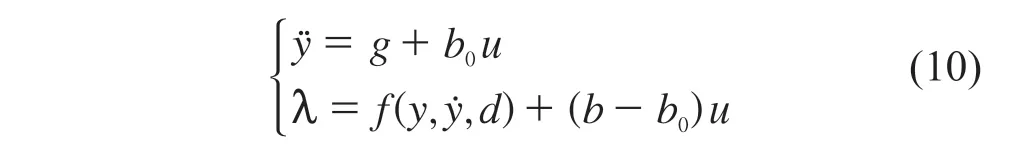

经过塑料薄膜收卷张力系统模型分析,发现其系统可等效为二阶系统,因此设计LADRC控制器控制阶次对象为二阶。以下分析各式中表示其相对应的一阶微分,为二阶微分。

设二阶对象的微分方程形式表示为:

式中:y——系统输出量;

d——未知外部扰动;

b——不确定的模型参数;

u——控制量;

a1,a2——被控系统参数;(,,)

fyyd˙——总扰动(影响对象的系统内部扰动与未知外部扰动d的综合)。

实际工程中,b参数包含已知部分和未知部分,设已知部分用b0表示,则未知部分表示为b–b0,则二阶对象表示为:

式中:g——需要观测的总扰动。

由式(11)设计二阶系统LESO:

式中:z——LESO的状态估计输出,z=[z1z2z3]T;

L——LESO的增益,L=[β1β2β3]T。

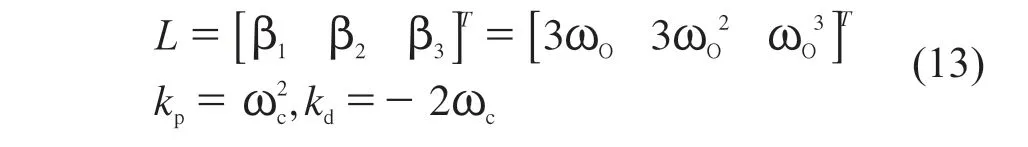

控制量u=(u0–z3)/b0(其中,u0为误差反馈控制量),采用PD控制规律时,u0=kp(m–z1)+kd(m·–z2) (其中,m为输入值,kp,kd表示PD控制规律参数),此时,系统传递函数,PD控制规律传递函数。对于二阶LADRC,选择的系统观测器和控制器参数分别如式(13)所示[14–16]。

式中:ωo——观测器带宽;

ωc——控制器带宽。

由以上分析可知,LADRC方法主要调节的参数有三个:b0,ωo,ωc。

3.2 控制器性能频域与时域综合分析

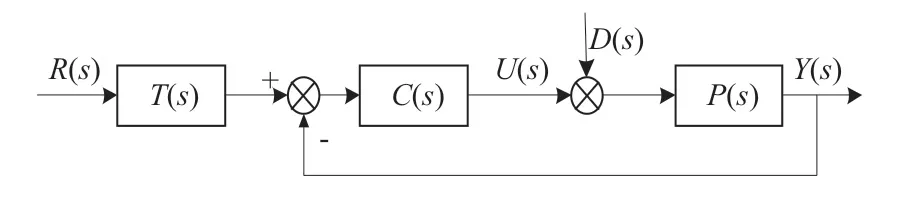

对于上述二阶系统,LADRC传递函数形式结构如图4所示。图4中,R(s)表示输入,Y(s)表示输出,U(s)表示控制量,P(s)表示对象,C(s)为反馈环节(即控制器),T(s)为跟踪前馈环节,D(s)为扰动。

图4 二阶LADRC传递函数形式结构

则LADRC频域表达形式可表示为:

式(14)和式(15)中,K为系数,I为单位矩阵,,。

由式(15)可以看出,T(s)分子阶次大于分母,带来相位超前,因而闭环系统稳定性与抑制扰动性能取决于C(s),故进一步分析在ωo,ωc变化的情况下其幅频特性与时域下整个闭环系统在LADRC作用下输出响应的关系。

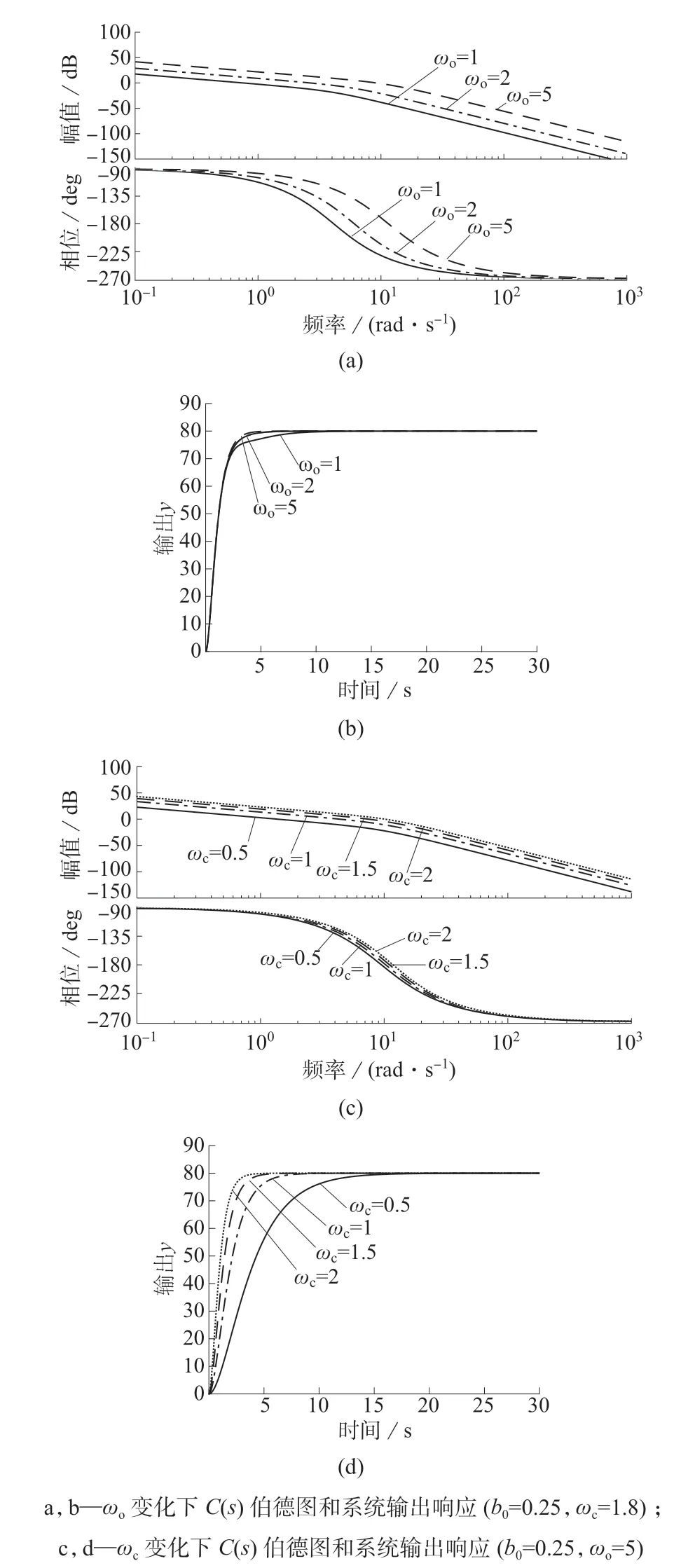

b0,ωc一定时,ωo变化下C(s)伯德图与阶跃输入下的系统响应,及b0,ωo一定时,ωc变化下C(s)伯德图与阶跃输入下的系统响应如图5所示。

图5 ωo,ωc变化时LADRC频域与时域图

图5a和图5c两频域图中,当三个参数中的两个固定时,随着ωo,ωc逐渐增大,C(s)的伯德图中对应的频率也逐渐增大,对系统高频分量抑制减弱。此时图5b和图5d两时域图中,随着ωo,ωc的逐渐增大,系统响应的调节时间逐渐加快,系统快速性提高。可以发现控制器不受高频未建模系统扰动影响。从图5中可以得出,ωo与ωc是成正比例关系存在的,以往的观点得到验证。另外,也发现ωc对系统的影响比ωo更为显著。对比参数变化时系统各曲线,可以发现控制器参数必须互相调节才能达到更好效果。

4 仿真分析

通过MATLAB仿真软件中的simulink组件对所设计的塑料薄膜收卷张力控制系统进行LADRC与传统PID控制的模型搭建,首先,对LADRC方法进行单独的仿真与分析,并且针对不同干扰信号对LADRC方法的时域影响进行仿真;其次,在外加不同类别扰动的情形下对两控制器进行仿真对比并对各控制器仿真结果及性能作出分析。进行仿真分析时采用的收卷张力控制系统传递函数见式(8)。

4.1 LADRC法的张力控制仿真分析

(1)白噪声作用下LADRC仿真。

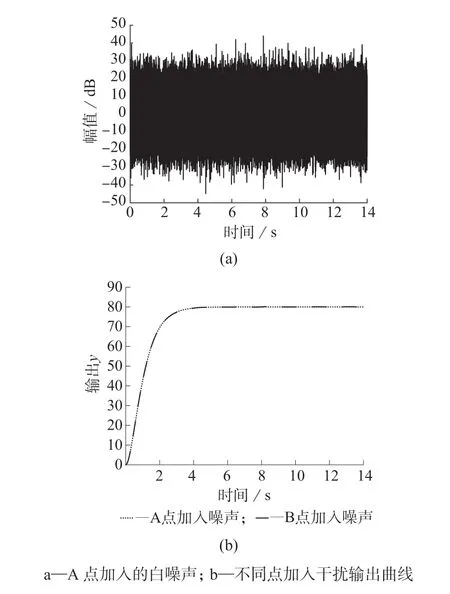

建立LADRC下的收卷张力仿真模型,此系统为恒张力收卷系统,为方便观察起见,视单位阶跃信号作为输入信号,将塑料薄膜收卷张力恒定目标值设为80 N。首先研究白噪声作用下LADRC方法对此系统的作用效果。在B点(见图3)处加入图6a所示的白噪声,其参数设置:Noise Power (PSD高度)为0.001,Sample time (相关时间tc)为0.001;其中调节控制器参数为:h=10–3(步长),b0=0.25,ωo=5,ωc=1.8。仿真结果如图6b~图6e所示。

从图6b~图6e中显然可以看出LADRC方法中的ESO所处的核心地位,其观测出的效果与起初系统的各项指标基本无太大出入,信号跟踪效果甚优,可以很好地达到控制目的。图6e可以清晰地看到误差能较快地保持在零附近,证明此法是可行的。

图6 LADRC控制器作用效果图

(2)不同点加入扰动LADRC仿真。

分别在输出位置B点(见图3)加入图6a所示的白噪声,其参数设置:Noise Power (PSD高度)为0.001、Sample time (相关时间tc)为0.001;在控制量u处A点(见图3)加入图7a所示的白噪声,Noise Power (PSD高度)为0.01、Sample time (相关时间tc)为0.0001。在薄膜收卷张力控制系统不同点加入干扰LADRC的仿真结果如图7b所示。

从图7可以看出,无论在何处加入不同范围或者幅值的同种干扰信号,对最终结果基本不会产生影响。说明LADRC控制方法可以有效地对扰动进行估计并且补偿,抗干扰能力较强。

图7 不同作用点扰动下系统响应曲线

4.2 LADRC与PID控制对比

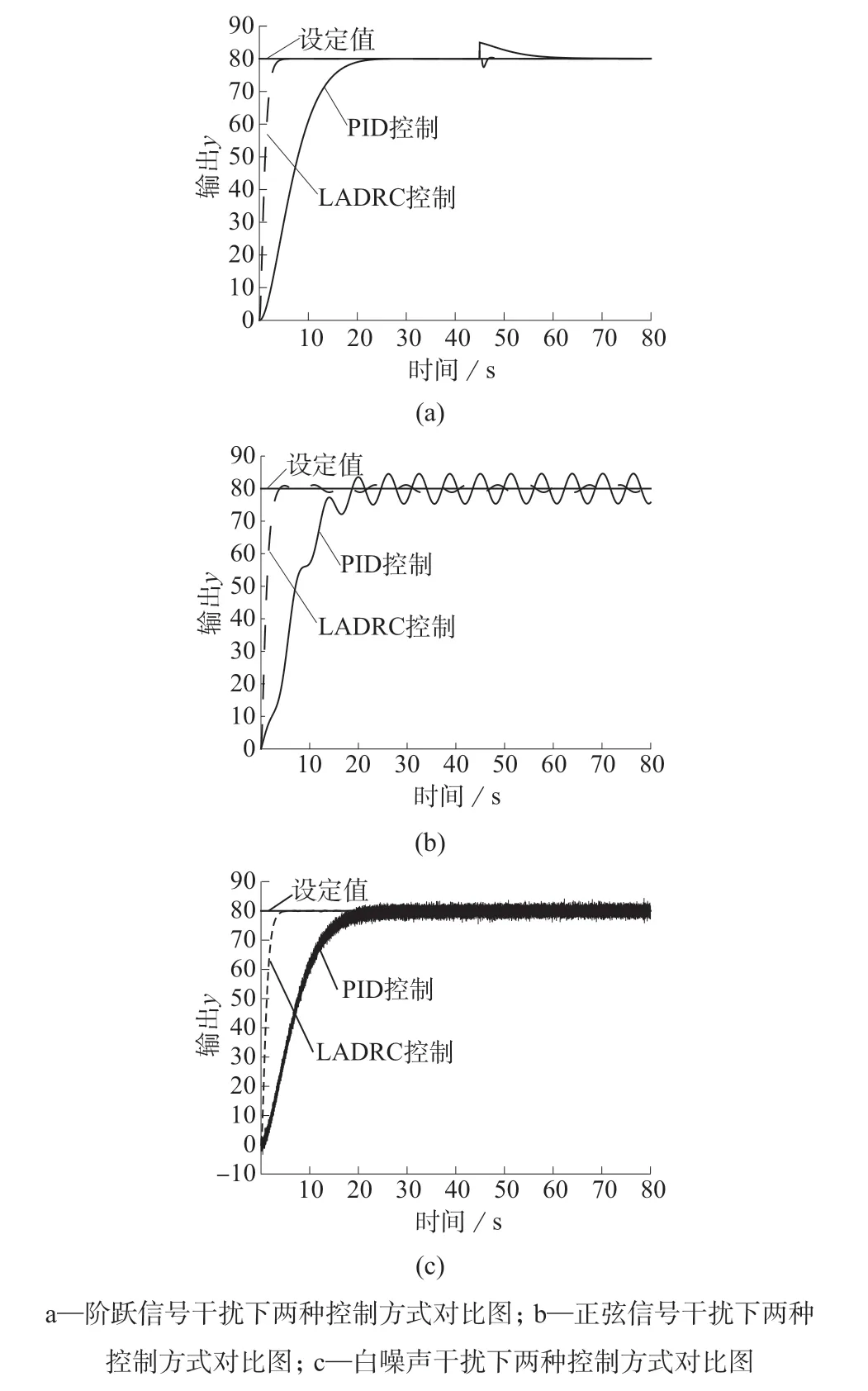

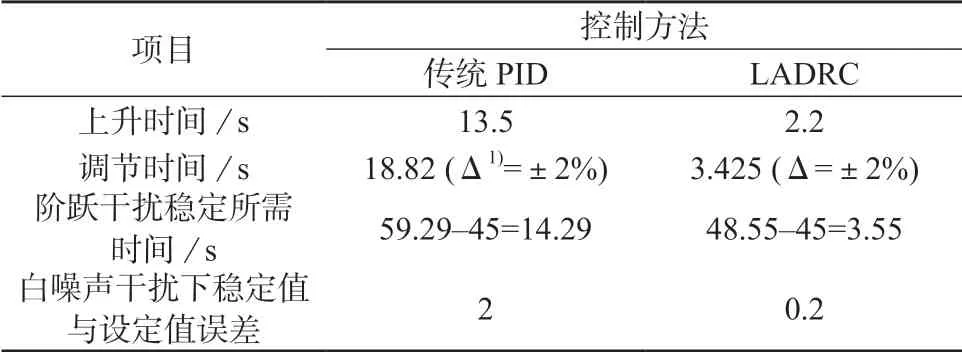

对收卷张力控制系统分别采用传统PID控制和LADRC进行仿真对比,传统PID调节参数分别为:比例系数(Kp)=0.5,微分时间常数(Td)=8,积分时间常数(Ti)=12。分别对系统时间(t)=45 s时加入幅值为5的阶跃干扰,正弦信号干扰和功率谱密度图高度为0.001、噪声相关时间为0.001的白噪声干扰,所得结果如图8、表1所示。

通过图8可以看出:①在快速性方面,无论在有无干扰的情况下,LADRC方法都比传统PID控制方法优先达到控制目标效果,快速性尤为可见;②在稳定性控制效果及鲁棒性方面,无论对系统加入何种干扰,LADRC方式比传统PID控制方式控制效果明显,对干扰的抑制力效果更为明显,鲁棒性更好。由表1可以明显看出,不加干扰时LADRC调节时间远比PID控制快得多;LADRC方式下加入阶跃干扰后再次达到稳定时所需要的时间远超于PID控制方式;在白噪声干扰下达到设定值时PID控制方式产生的误差较大,而LADRC方式几乎接近张力设定值。以上都表明LADRC方式相比传统PID控制方式更有优越性。

图8 不同扰动下LADRC与PID控制输出响应

表1 两种控制方法性能对比

5 结论

通过对LADRC控制器在塑料薄膜收卷张力控制系统中的使用可以发现,控制器核心部分—ESO的作用明显且达到预期效果,LADRC控制器对扰动的估计与补偿能力得到证明。在与传统PID控制方式的对比中也发现,LADRC方法在控制效果的稳定性、快速性、鲁棒性方面都有优越之处。通过仿真证明了LADRC方法在处理塑料薄膜收卷张力控制问题时是可行的,在实际生产中采用LADRC方法会有利于提高塑料薄膜质量,提高生产率。