苯基次磷酸锌与MCA协效阻燃PLA的性能

2021-08-23张咪丁晓庆王克智王新龙

张咪,丁晓庆,王克智,王新龙

[1.山西省化工研究所(有限公司),太原 030006; 2.南京理工大学,南京 210094]

聚乳酸(PLA)因其优异的综合性能,其生产量和消费量逐年提高,预计2021年PLA的全球生产能力将快速增长到大约每年80万t[1]。PLA的优异性能决定了其生产及应用的快速增长,目前PLA的主要应用领域仍是包装材料(接近70%),如食品包装袋、塑料购物袋等。然而PLA存在一些缺点,例如易燃,其极限氧指数(LOI)只有19.5%左右,且燃烧过程中熔滴现象严重。这极大地限制了其在汽车工业、电子电器和建筑行业中的应用。

氰脲酸三聚氰胺(MCA)是一种商用氮系阻燃剂,具有成本低、氮含量高、无腐蚀性和无毒害的显著优势[2–3]。齐家鹏等[4]通过熔融共混法将MCA引入PLA基体中,发现MCA的存在明显提高了PLA的阻燃性能,同时PLA的成炭能力也得到明显的改善。苯基次磷酸锌(BPA–Zn)是以Zn2+为中心配位离子,苯基次磷酸为配体,利用离子键和配位键在温和条件下达到分子水平上的结合而得到的有机–无机杂化材料。在BPA–Zn分子中,P元素能在气相阻燃中发挥效果并形成稳定含P炭层,Zn元素具有催化成炭效果,两者赋予BPA–Zn良好的阻燃效果[5–6]。吴胜华等[7]采用共沉淀法合成了BPA–Zn并对其进行表征,在此基础上通过熔融共混技术制备了一系列PLA/BPA–Zn复合材料。阻燃结果表明,BPA–Zn的加入可以提高复合材料的成炭性,当添加30%的BPA时PLA/BPA–Zn的LOI值达到24.0%,热释放速率峰值相对于PLA降低了24.9%,有效提高了复合材料的火灾安全性。若是将BPA–Zn和MCA复配使用,构成P,N,Zn协同阻燃体系,可以在达到理想阻燃效果的同时降低阻燃剂的添加量。基于此,笔者采用共沉淀法合成了BPA–Zn,然后通过熔融共混的方式将PLA与BPA–Zn,MCA共混,保持阻燃剂总质量分数为30%,调整BPA–Zn与MCA的比例,得到不同BPA–Zn与MCA配比的PLA/BPA–Zn/MCA复合材料。研究了BPA–Zn和MCA在PLA基体中的分散性、复合材料的热稳定性能、阻燃性能和力学性能等,并对复合材料燃烧后的残炭进行了分析,讨论了协同阻燃体系中阻燃剂比例对于复合材料阻燃性能的影响。

1 实验部分

1.1 主要原料

PLA:工业级,浙江海正生物材料股份有限公司;

苯基次磷酸(BPA):分析纯,悌希爱(上海)化成工业发展有限公司;

MCA、甲醇、七水合硫酸锌(ZnSO4·7H2O):分析纯,国药集团化学试剂有限公司。

1.2 主要仪器与设备

微型双螺杆挤出机:JAS–10型,武汉市瑞鸣塑料机械制造公司;

微型注塑机:SZS–15型,武汉市瑞鸣塑料机械制造公司;

造粒机:DQ型,泰州鑫力橡塑机械有限公司;

万能试验机:CMT型,深圳新三思材料检测有限公司;

扫描电子显微镜(SEM):Joel-6380LV型,日本日立公司;

热重(TG)分析仪:DTG–60型,日本Shimadzu公司;

LOI仪:JF–3型,南京江宁仪器分析厂公司;

水平垂直燃烧测定仪:CZF–3型,南京江宁仪器分析厂公司;

差示扫描量热(DSC)仪:Q80型,美国TA公司;

傅立叶变换红外光谱(FTIR)仪:FT–IR–8400S型,日本shimadzu公司;

X射线衍射(XRD)仪:D8 ADVANCE型,德国Bruker公司。

1.3 试样制备

(1) BPA–Zn阻燃剂的合成。

通过共沉淀法合成BPA–Zn阻燃剂。具体实验步骤如下:称取2.84 g BPA和2.87 g ZnSO4·7H2O分别溶于100 mL甲醇中,搅拌使其完全溶解,然后将BPA溶液和ZnSO4·7H2O溶液混合,并在室温下搅拌反应1 h,有白色固体产生,之后静置沉淀,转移其中的产物到离心管中进行离心,然后用甲醇洗涤2~3次,最后在50℃真空烘箱中烘干,获得目标产物BPA–Zn。

(2) PLA/BPA–Zn/MCA协同阻燃复合材料的制备。

利用微型双螺杆挤出机将干燥的BPA–Zn,MCA以及PLA进行两次熔融共混挤出造粒,使PLA与BPA–Zn,MCA混合均匀,得到PLA/BPA–Zn/MCA粒料,挤出机四区温度分别为172,180,180℃和172℃,螺杆转速为100 r/min。利用微型注塑机将干燥的PLA/BPA–Zn/MCA粒料注塑成标准试样,注塑温度200℃,模具温度50℃。PLA/BPA–Zn/MCA复合材料具体配方如表1所示。

表1 PLA/BPA–Zn/MCA复合材料各组分质量分数 %

1.4 性能测试与结构表征

微观形貌表征:取少量BPA–Zn粉末用双面胶粘贴于样品台上,进行喷金,通过SEM进行观察并拍照;将PLA基阻燃复合材料样品在液氮中折断,对断面进行喷金,通过SEM进行观察并拍照。

拉伸性能依照GB/T 1040.1–2006测试,样条为哑铃状(20 mm×3 mm×2 mm),拉伸速率为10 mm/min。

TG分析:采用TG分析仪在N2气氛中测试,样品质量3~5 mg,气体流量为20 mL/min,从20℃升温至800℃,升温速率20℃/min。

阻燃性能测试:依照GB/T 10707–2008测试样品的LOI和垂直燃烧阻燃等级,样条为长条形(100 mm×8 mm×3 mm)。

结晶性能测试:采用DSC仪在N2气氛下进行测试。在测试之前,先将样品加热至190℃并在190℃下保温5 min以清除样品的热历史。之后将样品从190℃冷却至35℃,冷却速率为2℃/min,然后以20℃/min的升温速率从35℃再加热至190℃进行测试。

FTIR测试:采用溴化钾压片法(样品与溴化钾的质量比为1∶100),扫描范围4000~400 cm-1。

XRD测试:采用XRD仪测试样品的晶体结构,扫描范围5°~80°,电压40 kV,电流40 mA。

2 结果与讨论

2.1 BPA–Zn的SEM和FTIR表征分析

图1a和图1b是BPA–Zn的SEM照片,可以看出BPA–Zn呈均匀棒状形貌。图1c是BPA–Zn的FTIR谱图。图1c中,2390 cm-1处的峰对应于P—H的伸缩振动,1615 cm-1和1433 cm-1处的峰是苯环的特征峰,1226 cm-1处的峰是P=O伸缩振动峰,而1150 cm-1和1076 cm-1处的峰是P—O的特征峰。另外,483 cm-1处的峰归因于Zn—O伸缩振动[8–9]。SEM和FTIR结果表明已成功制备了BPA–Zn。

图1 BPA–Zn的SEM照片和FTIR谱图

2.2 PLA/BPA–Zn/MCA复合材料断面的分析

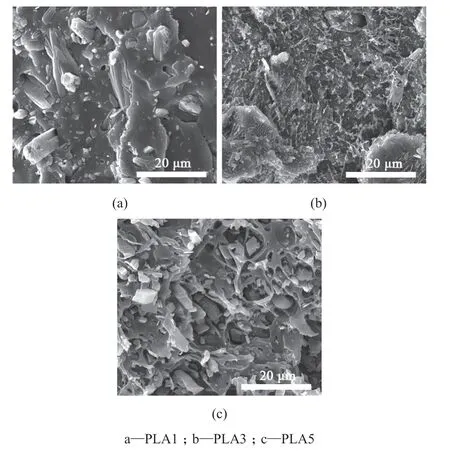

图2展示了PLA/BPA–Zn/MCA复合材料断面的SEM照片。从图2a看出,样品PLA1断面中BPA–Zn与PLA具有较好的相容性,其质量分数为30%时,复合材料断面存在少量的拔出现象,整体较为平整洁净。图2c展示了MCA质量分数为30%的样品PLA5的断面,可以发现断面缺陷较多,有团聚、拔出等现象。这归因于MCA中含有大量的—OH和—NH2等亲水基团,使其与疏水的PLA相容性较差[10]。同时含有质量分数15%的BPA–Zn和MCA的样品PLA3断面中拔出和孔洞现象较PLA5有所改善,说明BPA–Zn的存在改善了MCA与PLA基体的相容性。这是因为BPA–Zn中含有大量的Zn2+活性位点,不仅能够与PLA的端基及分子链中的酯基相互作用,同时还可以与MCA中大量的—OH,—NH2络合,从而改善了MCA与PLA基体两相间的界面相互作用[11]。

图2 PLA/BPA–Zn/MCA复合材料断面SEM照片

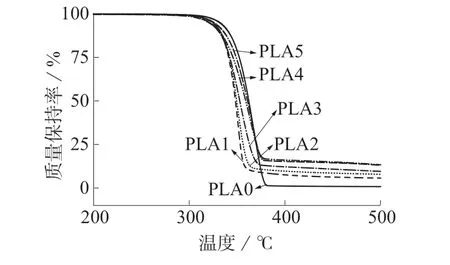

2.3 PLA/BPA–Zn/MCA复合材料的TG分析

图3是PLA/BPA–Zn/MCA复合材料的TG曲线。由图3可以看出,PLA/BPA–Zn/MCA复合材料的热失重行为与纯PLA类似,在320~400℃温度范围内有一个明显的热失重行为,这归因于PLA基体的热分解。纯PLA在400℃时质量保持率接近0%,所有复合材料的质量保持率较纯PLA均有明显提高,这是因为MCA在受热后会分解为三聚氰胺(ME)和氰尿酸(CA)类三嗪类物质,这类三嗪类物质在受热释放含氮气体后会生成残炭,因此具有良好的成炭效果[12];同时BPA–Zn的热分解产物ZnO,Zn2P2O7等还具有催化效果,能够促进PLA基体及三嗪物质的成炭,从而提高复合材料的质量保持率。可以发现在330~400℃温度范围内所有复合材料较纯PLA分解温度略有降低。BPA–Zn含量越高时,该现象越明显,只含质量分数30%的BPA–Zn的样品PLA1最大分解速率对应的温度约为350℃,较纯PLA降低了约25℃,这是因为BPA–Zn的热分解产物ZnO等物质具有一定的催化效果,能够降低PLA基体热分解温度,加速其热分解。

图3 PLA/BPA–Zn/MCA复合材料TG曲线

2.4 PLA/BPA–Zn/MCA复合材料结晶性能分析

图4是PLA/BPA–Zn/MCA复 合 材 料 的DSC降温和升温曲线。由图4可以看出,阻燃剂BPA–Zn/MCA的加入使PLA的结晶温度和熔融温度均有提高,样品PLA5的结晶温度和熔融温度较纯PLA分别提高4.22℃和0.97℃。同时复合材料的结晶峰面积较纯PLA均有提高。以上结果表明BPA–Zn/MCA可以使PLA在冷却结晶过程中更早开始结晶,从而加快其结晶。另外,如图4b所示,所有PLA/BPA–Zn/MCA复合材料升温过程中在165~185℃温度区间内均存在熔融双峰,其中较低温度的熔融峰归因于结晶不完全PLA,较高温度的熔融峰归因于完全结晶的PLA。可以发现,随着MCA含量的提高,复合材料较低温度的熔融峰逐渐减弱而较高温度的熔融峰逐渐增强。这是因为随着MCA的引入,PLA结晶程度提高,不完全结晶现象减少甚至消失,对应的低温结晶峰随之减弱至消失,这说明MCA的存在起到了完善PLA结晶的作用[13]。

图4 PLA/BPA–Zn/MCA复合材料DSC曲线

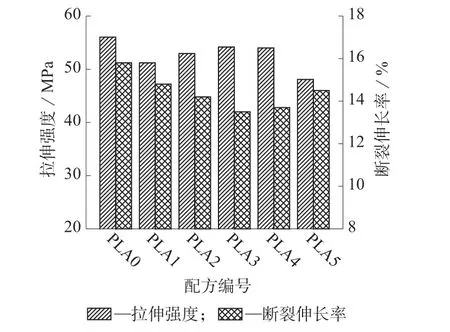

2.5 PLA/BPA–Zn/MCA复合材料力学性能分析

图5是PLA/BPA–Zn/MCA复合材料的力学性能。图5显示,纯PLA的拉伸强度为56.0 MPa,随着不同配比BPA–Zn/MCA的引入,复合材料的拉伸强度有不同程度的降低。当MCA质量分数为30%时,样品PLA5拉伸强度明显下降,较纯PLA约下降8 MPa,这是因为MCA与PLA基体相容性较差,导致其在PLA基体中分散不均[9]。值得注意的是,同时含有BPA–Zn和MCA复合材料的拉伸强度较PLA5均有所提高,这是因为BPA–Zn可以起到增容剂的作用,改善了PLA与MCA两相间的相容性。此外,所有复合材料的拉伸强度均在48.0 MPa以上,这说明制备的复合材料力学性能良好,具有应用于汽车、电子电器行业的潜力。另外,纯PLA断裂伸长率为15.8%,而复合材料的断裂伸长率较PLA均有小幅下降,这可能是因为BPA–Zn中Zn2+与PLA分子链之间的相互作用导致PLA分子链发生一定程度的交联,降低了分子链的柔性,导致了其断裂伸长率的下降。

图5 PLA/BPA–Zn/MCA复合材料力学性能

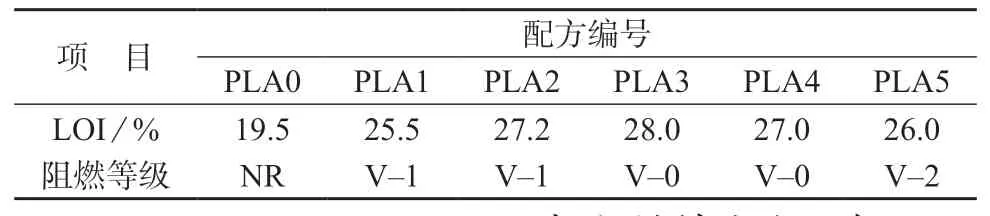

2.6 PLA/BPA–Zn/MCA复合材料阻燃性能分析

复合材料LOI和垂直燃烧实验结果见表2。由表2可以看出,与纯PLA相比,加入协同阻燃剂BPA–Zn/MCA后,复合材料的LOI和垂直燃烧阻燃等级均有明显的提高。单独添加BPA–Zn和MCA的样品PLA1和PLA5的LOI分别达到25.5%和26.0%,熔滴现象得到明显改善,阻燃等级分别达到V–1和V–2级。当BPA–Zn和MCA质量比分别为1∶2,1∶1和2∶1时,样品PLA2,PLA3和PLA4的LOI分别达到27.2%,28.0%和27.0%,达到了一定的阻燃要求,自熄时间均在5 s左右,PLA3和PLA4燃烧过程中无熔滴产生,阻燃等级达到V–0级。可见在阻燃剂总质量分数均为30%的情况下,同时含有BPA–Zn和MCA的PLA复合材料在LOI和垂直燃烧两方面的阻燃性能都要优于只含两者之一的样品,这说明两阻燃剂之间存在协同效果。

表2 PLA/BPA–Zn/MCA复合材料的阻燃性能测试结果

2.7 PLA/BPA–Zn/MCA复合材料残炭分析

为了进一步研究BPA–Zn和MCA的存在及其配比对PLA阻燃性能的影响,对样品PLA1,PLA3和PLA5阻燃实验得到的残炭进行了详细地研究。图6是三个样品残炭的SEM照片。可以发现,单独添加BPA–Zn和MCA的PLA1和PLA5残炭虽然较连续,但是存在较多裂缝和孔洞,会影响炭层的隔热隔氧效果,从而降低其阻燃性能。而同时含有BPA–Zn和MCA的样品PLA3,残炭的裂缝和孔洞等缺陷明显减少,炭层整体连续而致密,在样品燃烧过程中能够起到良好的阻燃效果。

图6 PLA/BPA–Zn/MCA复合材料残炭SEM照片

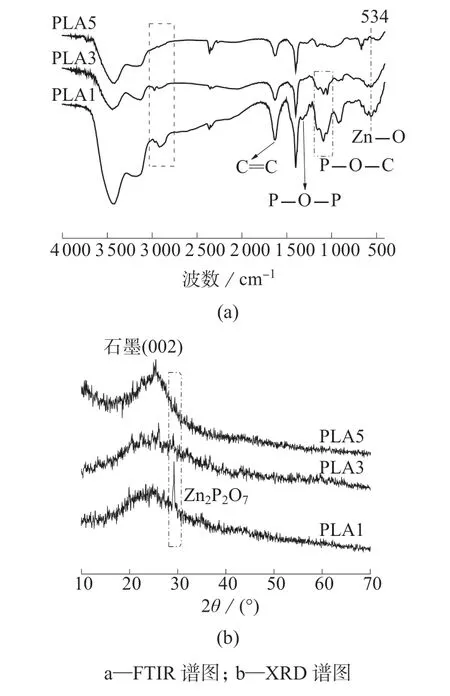

残炭的FTIR谱图如图7a所示。图7a中,3410 cm-1处的峰归因于—OH和—NH的伸缩振动。1624 cm-1处的峰对应于聚芳烃结构C=C结构的振动,是炭层的特征峰。在含有BPA–Zn的样品PLA1和PLA3残炭的FTIR谱图中,1302,1055,534 cm-1还 分 别 出 现P—O—P,P—O—C和Zn—O键的伸缩振动峰。以上结果说明PLA/BPA–Zn/MCA复合材料在燃烧过程中生成了芳环结构和P—O类化合物。图7b是残炭的XRD谱图。图7b中,所有残炭在2θ=25.3°处存在一个弱宽峰,该衍射峰归属于石墨的(002)晶面,说明复合材料残炭为石墨化结构。对比单独添加BPA–Zn的样品PLA1和单独添加MCA的样品PLA5的残炭XRD曲线可以发现,PLA1残炭在2θ=29.8°处出现一处新峰,归属于Zn2P2O7的(021)晶面衍射,这说明BPA–Zn在样品燃烧过程中会生成Zn2P2O7。

图7 PLA/BPA–Zn/MCA复合材料残炭FTIR和XRD谱图

以上分析结果表明,BPA–Zn/MCA协同阻燃体系能改善PLA的阻燃性能,其阻燃机理分析如下:在气相阻燃中,一方面BPA–Zn受热释放出PO·自由基,终止燃烧链式反应,另一方面MCA受热分解释放N2,NH3等不燃性气体,不仅降低了周围环境中可燃气体的浓度,还有利于膨胀炭层的形成;在凝聚相中,MCA受热分解为ME和CA等三嗪类物质,具有良好的成炭效果,而BPA–Zn会分解生成多磷酸、焦磷酸盐等物质,这些物质具有强烈的脱水性,可以促进三嗪类物质的脱水炭化,从而形成含有P—O—P和P—O—C交联结构的磷碳炭层[15];此外BPA–Zn的分解产物(如ZnO)还可以催化复合物在燃烧过程中成炭。以上多种物质之间的相互作用使复合材料在燃烧过程中形成了连续致密的稳定炭层,发挥了良好的阻隔效果。

3 结论

(1) MCA与PLA基体相容性较差,而BPA–Zn能够起到一定的增容作用,通过Zn2+与PLA链、MCA之间的相互作用改善界面,从而提高两相间的相容性。

(2)加入BPA–Zn和MCA后,复合材料的拉伸强度和断裂伸长率较纯PLA均略有降低。这是因为较高的添加量使阻燃体系中两种阻燃剂不能良好地分散在PLA基体中,对PLA基体力学性能造成了一定的负面影响。相对于MCA,BPA–Zn和MCA复配使用可以提高复合材料的拉伸强度。

(3) PLA/BPA–Zn/MCA复合材料的阻燃性能及残炭分析表明,BPA–Zn和MCA复配使用显著地改善了PLA的阻燃性能,且两者间具有良好的协同效果,BPA–Zn和MCA的最佳质量比为1∶1。此时,复合材料LOI达到28.0%,垂直燃烧阻燃等级达到V–0级,自熄时间小于10 s,熔滴现象明显改善;残炭均匀致密,孔洞、裂缝等缺陷与其它BPA–Zn和MCA质量比的复合材料相比明显减少。