金安矿业选矿厂二段闭路磨矿工艺改造实践

2021-08-23李冬彬何家俊

李冬彬 何家俊

(安徽金安矿业有限公司)

安徽金安矿业有限公司选矿厂规模由建设初期的200万t/a扩产改造到300万t/a,再经过一段磨前湿式磁选预选改造,使得一段磨矿效果和处理能力大幅提高,而二段闭路磨矿分级处理能力并未得到相应增加,造成二段磨矿分级流程一直超负荷运转。因此,二段闭路的磨矿效果和处理能力成为制约一段磨矿处理能力提升的关键。因此,必须对二段闭路磨矿分级进行流程优化、设备改型等一系列的工艺技术改进,提高二段闭路磨矿分级效率,从而提升一段球磨机处理能力。

1 矿石性质

金安矿业铁矿矿物成分简单,主要金属矿物为磁铁矿,含有少量赤铁矿、黄铁矿、黄铜矿等。矿石主要构造为条带状构造,磁铁矿呈定向分布和脉石矿物彼此平等排列,构成条带状或条纹状构造;黄铁矿及部分磁铁矿呈浸染状分布于脉石中,矿石多为稀疏浸染状结构。原矿主要矿物嵌布粒度统计见表1,原矿化学多元素分析结果见表2,原矿铁物相分析结果见表3。

由表1可知,磁铁矿粒度一般在0.10~0.50 mm,赤铁矿含量很低,粒度较细,一般在-0.10 mm;黄铁矿为主要含硫矿物,粒度一般在-0.15 mm。

?

?

由表2、表3可知,矿石中可回收的主要有价元素是铁,有害元素硫、磷含量较低。铁主要以磁性铁的形式存在,占总铁的85.60%,另有少量赤铁矿、碳酸铁、硅酸铁和硫化铁等,无回收价值,属优质低品位铁矿石。

2 磨选阶段工艺流程及存在问题

2.1 原工艺流程及技术指标

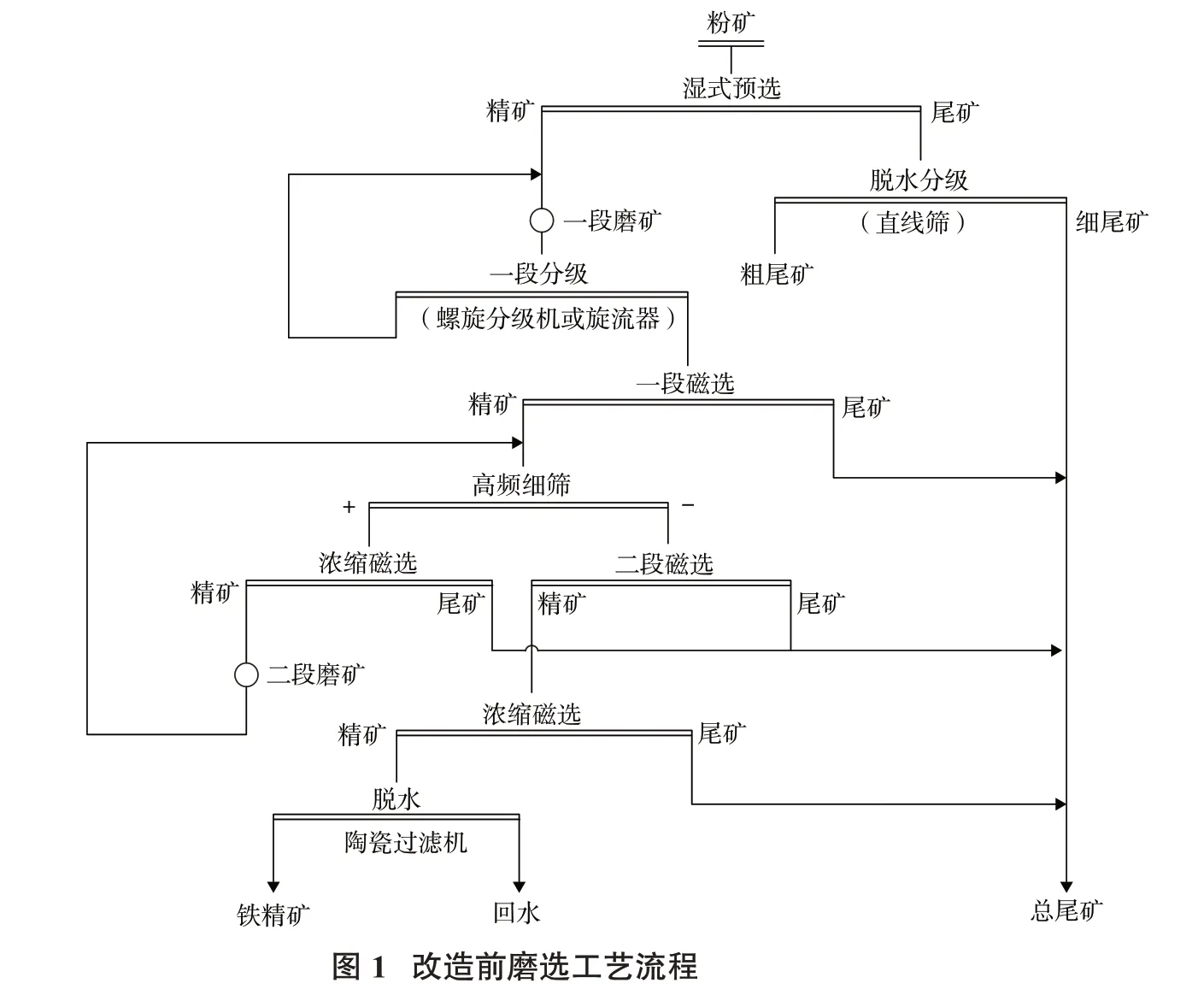

目前,磨选的工艺流程由两段磨矿和两段磁选组成。其中,一段闭路磨矿和一段磁选共有5个系列,二段闭路磨矿和二段磁选共有3个系列。一段球磨机台时处理量1~4系列为68 t/h,5系列为108 t/h,共计380 t/h。改造前磨选工艺流程见图1。

2.2 原工艺存在的问题

(1)一段磨矿最初有4个系列,由于扩产改造需要新增加了第5系列,二段磨矿未进行相应改造,二段磨矿与一段磨矿由之前的一对一变更为一对二(其中新增的第5系列为一对一)。因此,当入磨矿石品位波动、操作稍有偏差,二段闭路磨矿循环负荷则较大且不稳定,造成二段磨矿效果差,且泵池易漫矿,磁选铁精矿品位波动大。因此,只能采取降低一段球磨机处理量来保证生产顺畅和精矿铁品位的稳定。

(2)日常取样中,高频细筛给矿、筛上、筛下的物料-0.074 mm粒级占比分别为31.5%,15.7%,68.0%,其筛分效率仅为65.2%,低于设备正常筛分效率。

3 技术改造

从生产现场和工艺流程分析可知,影响球磨机处理量的关键在二段闭路磨矿。因此,必须对二段闭路磨矿进行工艺技术改造和流程优化。改造后磨选工艺流程见图2。

由图2可见,此次工艺改造主要在二段闭路磨矿系统,将原有的球磨机、浓缩磁选机与高频细筛组成的二段闭路磨矿流程改造为球磨机、浓缩磁选机、一段粗磁选、高频细筛与旋流器组成的二段闭路磨矿流程。改造后流程与原流程相比:①将单一高频细筛分级改造成高频细筛与旋流器的组合分级[1-4]。旋流器主要起预先分级作用,其沉砂提前进入二段球磨机而不经过高频筛,从而减少高频筛进料量,有利于提高高频筛的筛分效率。在实际生产中,主要控制旋流器沉砂中-0.074 mm粒级含量不超过10%,而溢流矿浆则不考虑粒级组成,以确保组合分级达到最佳筛分效率,由此来降低二段闭路磨矿循环负荷量,提高磨矿效率。②将二段闭路磨矿后的矿浆引流进入一段磁选机进行再次选别,由此再提前抛弃部分尾矿,实现“能抛早抛”。因此,一段粗磁选作业处理量将由55 t/h提高到110 t/h,为确保一段粗磁选作业指标不会降低,需要将原来的1021型磁选机更换为1230型磁选机[5]。

4 改造效果

(1)工艺改造后,在高频细筛与旋流器组成的组合分级中,其给矿、筛上、筛下的-0.074 mm粒级物料占比分别为35.6%,11.1%,67.5%,筛分效率达到82.4%,比改造前提高了17.2个百分点。

(2)二段球磨的排矿引流至一段磁选机再次磁选后,物料铁品位由46.05%提高到47.31%,磁选尾矿品位仅为6.20%。

通过此次技术改造,流程得到优化,使得二段闭路磨矿循环负荷大大降低,筛分效率得到有效提高,球磨处理量1~4系列为75 t/h,5系列为120 t/h,共计420 t/h,达到了预期改造效果。

5 结语

(1)对于低品位磁铁矿,选别作业流程中的“多碎少磨”、“能抛早抛”等相关工艺,能有效降低碎矿产品粒度,提高磨矿处理能力,降低能耗和生产成本,提高企业经济效益。

(2)金安矿业选矿厂在此次改造中,高频筛+旋流器的组合分级作业是根据现场情况及针对设备定位而进行的组合。该组合分级不仅处理能力得到提高,而且分级的质效率和量效率都有相应的提高,同时该组合中须重视旋流器沉砂和溢流量地控制,合理的对旋流器和高频筛的能力进行配比,以发挥最佳的分级效率。