大型风力发电机叶片振动测试与分析

2021-08-21王博特王宇楠占晓明毕继鑫

王博特,王宇楠,郑 涛,占晓明,毕继鑫

(1.浙江华东测绘与工程安全技术有限公司,杭州310014;2.福建水力水电勘测设计研究院,福州350000)

近年来国内海上风电发展迅速,风电机组容量的提升能够有效提高风能利用率和施工效率以及降低后期运维成本。在机组容量和体型逐渐增大的同时,风电机组的安全成为风电领域内研究的重点[1–4]。江苏某海上风电场安装了多台6.45 MW 机组,此类型机组是目前国内厂家生产新型大容量机组之一,此机组塔筒高度为110 m,叶轮直径达到171 m。国外GE 公司生产的12 MW 风机单支叶片更是长达107 m[5]。机组容量增大的同时叶片也在不断增大。

风电机组叶片成本约占风电机组总成本的15%~20%[6],风电机组叶片在风电机组运行过程中受风力作用而产生较大的弹性形变,故通常选用质量较轻、强度较大、耐腐蚀、抗疲劳的材料来制作风电机组叶片[7–8]。此外,由于结冰或者风力和风向的突变导致叶片振动过大,从而超过设计载荷发生断裂或者扫塔的现象也时有发生[9–11],而振动检测是叶片故障识别的常用方法之一[12–15],所以研究大型风电机组的叶片振动情况,对于叶片安全检测和监测具有重要的意义,研究结果也可对风电机组的控制策略优化提供重要指导作用。

本文对一台架设完成并投入运营的6.45 MW风电机组进行了叶片振动测试,并且同步采集到同时刻风电机组运行的工况数据。通过对振动和工况数据的详细分析发现:摆振方向的振动强度比挥舞方向振动强度大,是挥舞方向振动强度的1.3 倍左右;叶片振动的频率集中点在挥舞和摆振方向有所不同,叶片摆振方向的振动频率主要集中在叶片2 阶固有频率位置,挥舞方向的振动主要频率是风电机组转速的倍频;此外,叶片的振动强度与风电机组所处环境的风速、风电机组自身的转速和功率有着一定的正相关趋势。

1 风电机组叶片振动测试情况

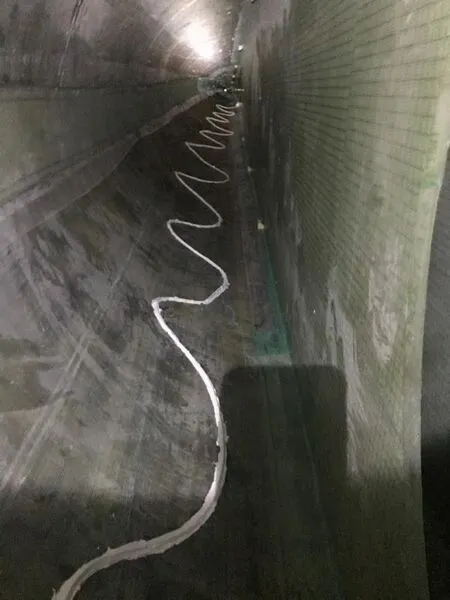

本次测试选择风场内新型的6.45 MW 风电机组,在每支叶片中布置一个双向振动加速度传感器,传感器的两个方向分别与叶片挥舞和摆振方向重合,从而实现每支叶片两个方向的振动数据检测,为了施工方便,将传感器布置在尽量靠近叶尖但是人工操作方便的位置,振动数据采集设备安装在风电机组轮毂内,风电机组的工况数据由风电机组主控系统提供,通过无线网桥传输至风电机组轮毂内与振动数据同步被采集。传感器布线如图1所示。

图1 叶片内部振动传感器布线图

振动传感器电缆在叶片转动时若发生剧烈摆动,一方面可能致使线缆拉断,另一方面影响振动传感器的测试信号,故需要把传感器电源线和通讯线使用结构胶固定在叶片内表面,同时为了防止完全粘贴在叶片内表面的线缆由于叶片运动过程中形变较大而被拉断,需要对线缆进行弯折走线布置。

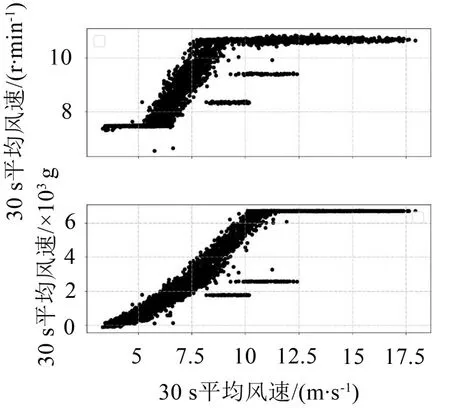

数据测试从2020年3月12日开始至2020年3月18日截止,总测试时间长度将近1周,因为叶片为长柔结构,固有频率较低,所以设置本次数据采集的采样频率为50 Hz。此时间段数据涵盖了风电机组从启机到满发全部工况。为了减少偶然因素对数据造成的干扰,取每30 s 数据的平均值绘制风电机组工况数据如图2所示。

图2 测试时间段内风电机组工况数据

从图2中可以看出此台风电机组启机风速大概为4 m/s,满发风速大概为10.6 m/s,启机转速大概为7.5 r/min,满发转速大概为10.6 r/min。风电机组满发功率接近6 700 kW。

另外叶片固有频率仿真值如表1所示。

表1 叶片固有频率仿真值/Hz

2 叶片振动基本情况分析

2.1 振动加速度原始数据情况

振动测试传感器一般都是惯性传感器,受到重力的影响,叶片旋转时,会产生较大的正弦干扰信号,这种信号周期稳定,周期为叶片旋转周期。选择风电机组满发、运行平稳时1 号叶片的振动数据原始值绘制振动波形图,为了展示出采集到的信号的实际情况,只截取前1 min 时长的数据进行展示,如图3所示。

图3 叶片1挥舞和摆振方向振动信号原始值

从图3中可以看出所选时间段内叶片两个方向的振动信号原始值都趋于标准正弦信号,摆振方向受惯性影响更大,摆振方向振动有效值达到0.203 g,挥舞方向振动有效值为0.102 g,摆振方向振动强度将近是挥舞方向振动强度的2倍。主要原因是叶片满发时处于完全开桨状态,叶片摆振方向与叶片旋转方向高度重合,叶片每旋转一周产生的离心力和重力都会致使惯性加速度传感器的质量块产生较大的加速度,而此时叶片挥舞方向与叶片旋转方向接近垂直,所以加速度计信号受离心力和重力的影响较小。

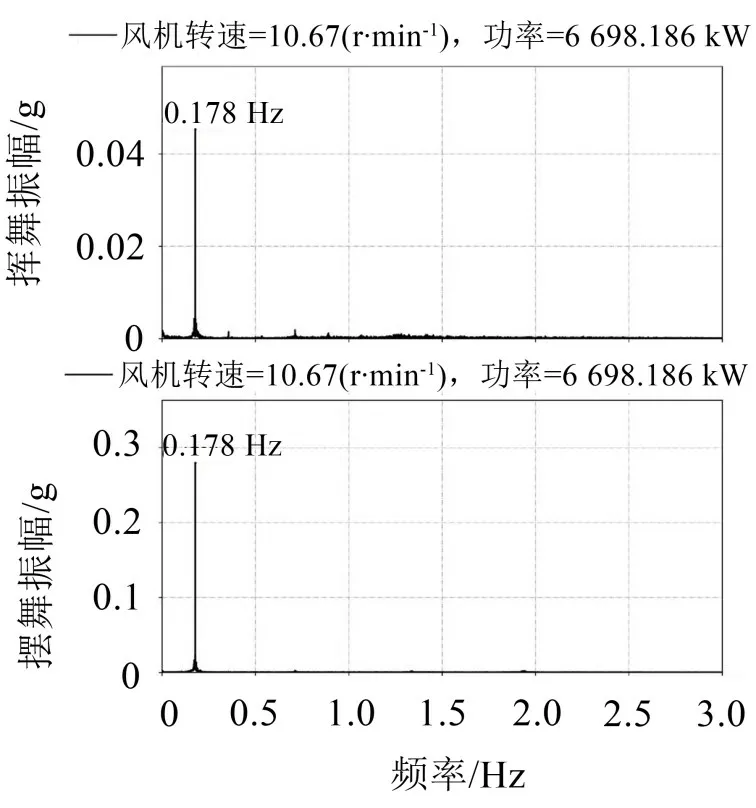

对原始信号进行频谱分析,可以看出原始信号的主要频率是叶片的旋转频率,比如当叶片旋转频率为10.67 r/min 即0.178 转/秒时,原始信号的频谱图挥舞方向和摆振方向的主频值都为0.178 Hz,频谱图如图4所示。

图4 叶片1原始信号频谱图

2.2 经处理后振动加速度数据

2.2.1 振动时域分析

由于此风力发电机叶片旋转频率最大不超过11 r/min,即0.18 Hz,而叶片1 阶设计固有频率一般不会低于0.4 Hz。为了识别有效的叶片振动信号,对原始数据进行低截止频率为0.3 Hz的高通滤波处理,滤波器选用Butterworth数字滤波器,滤波阶数为6阶。

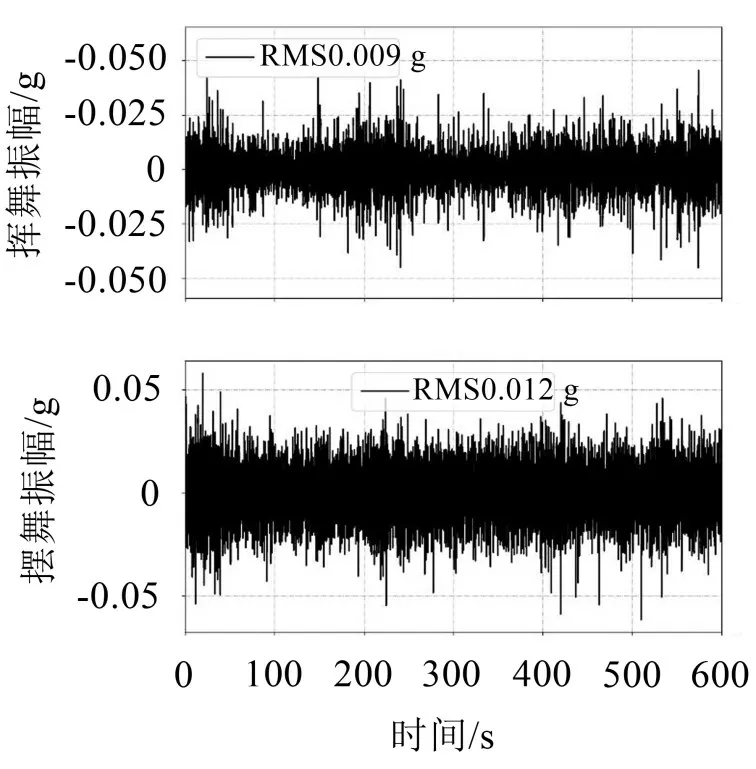

以1号叶片的振动情况为例观察经滤波后的数据,振动波形图如图5所示。

图5 滤波后叶片1振动信号时程图

可以看出滤波后叶片两个方向振动信号不再是标准正弦波形式,振动强度比较接近,摆振方向的振动强度较大,是挥舞方向的1.3倍。

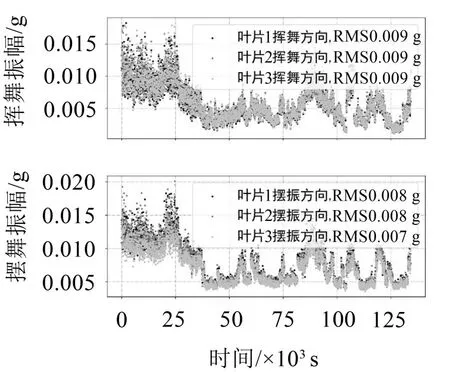

为了方便展示,对于滤波后振动数据每30 s 求一个有效值,所有振动数据的整体情况如图6所示。

图6 每支叶片所有振动数据30 s有效值时程图

从图6 可以看出3 支叶片挥舞和摆振方向的振动趋势完全一致,统计各叶片两个方向振动的30 s有效值的平均值如表2所示。

表2 叶片振动30 s有效值的平均值统计表

从表2 可以看出3 支叶片相互之间同一方向的振动强度区别不大,摆振方向的振动强度均比挥舞方向振动强度稍大,大概比挥舞方向振动强度大30%。这可能是旋转时重力在叶片摆振方向的作用更加强烈所造成的结果,叶片的重力在叶片旋转至竖直状态时忽然改变作用方向,引起叶片摆振方向的振荡;也可能是叶片旋转时某些空气动力学因素所造成的结果;这方面还有待进一步的研究。

2.2.2 振动频域分析

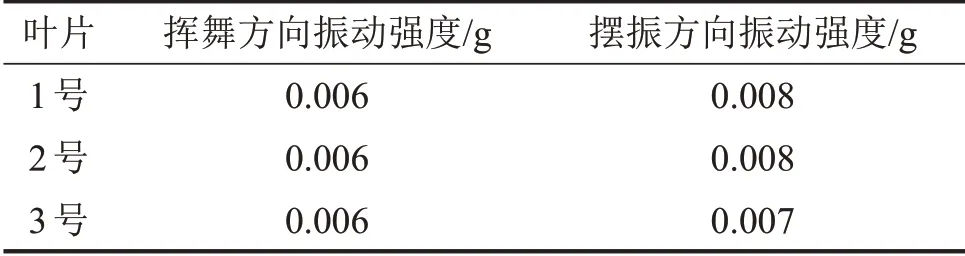

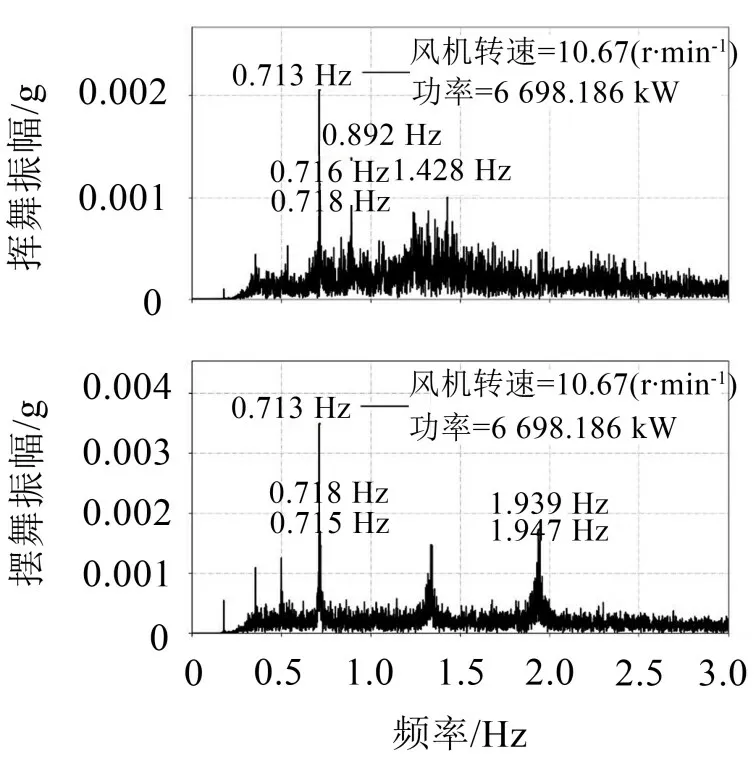

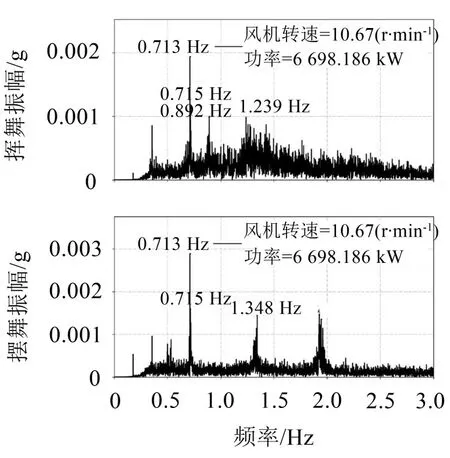

风电机组满发时,通过对滤波后信号进行频谱分析,可以得到如图7至图9所示的频谱图。

图7 滤波后叶片1振动信号频谱图

图8 滤波后叶片2振动信号频谱图

图9 滤波后叶片3振动信号频谱图

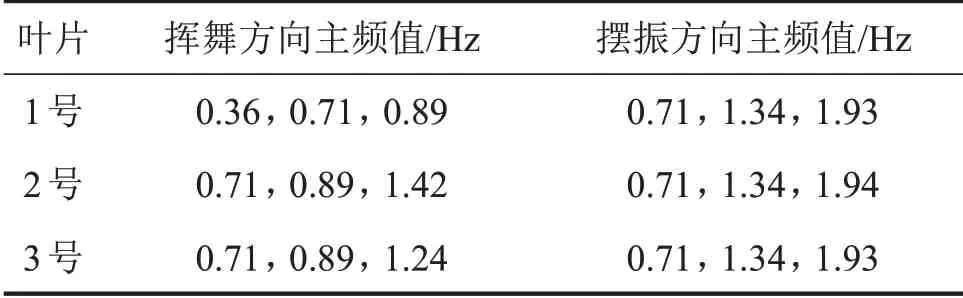

测试数据中叶片振动的主要频率比较明显,统计3支叶片两个方向的振动主要频率值如表3所示。

表3 风电机组3支叶片振动主要频率值

从表3 可以看出3 支叶片挥舞方向的振动频率主要是0.36 Hz、0.71 Hz、0.89 Hz 等,分别接近此时叶片转频的2 倍频率、4 倍频率和5 倍频率。另外1.42 Hz和1.24 Hz处频率不集中,受噪声影响较大,较为接近挥舞方向的2阶固有频率。所以在风电机组满发时挥舞方向振动主要表现为叶片转频的倍频和挥舞2阶固有频率。

摆振方向振动频率中较为一致频率分别是0.71 Hz、1.34 Hz 和1.93 Hz,分别接近叶片摆振方向1 阶固有频率、挥舞方向2阶固有频率和摆振方向的2阶固有频率。

无论是挥舞方向还是摆振方向,频率0.71 Hz都比较突出,此频率比摆振方向1 阶固有频率仿真值大4.7%,同时此频率与叶片转频的4 倍频0.711 Hz非常接近。

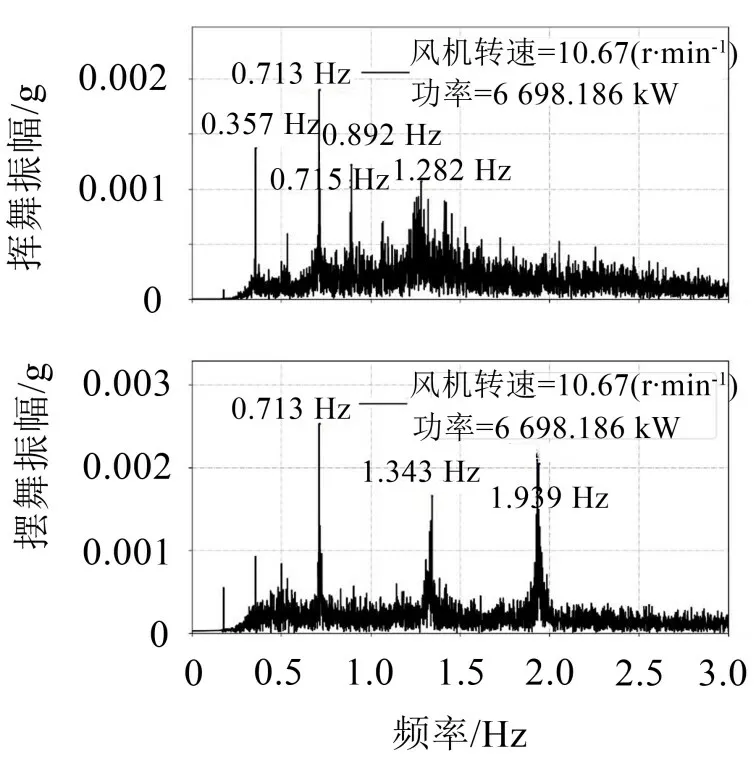

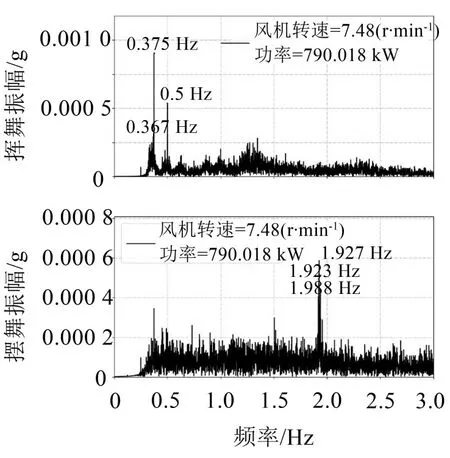

从以上分析可以看出,风电机组满发时叶片两个方向振动的2 阶固有频率都比较突出,另外叶片转动转频的倍频也在振动信号中比较常见。风电机组转频对于叶片振动的影响较大,为了解低转速时风电机组转频对于叶片振动的影响,绘制低转速时1号叶片振动的频谱图如图10所示。

从图10 可以看出风电机组转速在7.48 r/min时,叶片振动的主要频率值与满发时有所不同,摆振方向主要频率值是1.927 Hz,接近摆振方向的2阶固有频率。挥舞方向的主频值分别为0.375 Hz 和0.5 Hz,分别是叶片转频的3倍频和4倍频。

图10 低转速时1号叶片振动频谱图

通过风电机组叶片振动的频谱分析可以看出风电机组在满发时或者低转速时,叶片摆振方向振动主要集中在叶片2 阶振动频率处,而挥舞方向的振动频率都表现为较明显的转频倍频。另外风电机组满发时叶片两个方向受0.71 Hz 的主频值影响都较大,此频率接近风电机组转频的4倍频。

3 叶片振动的相关因素分析

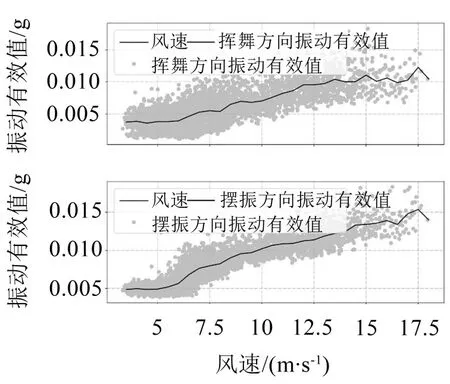

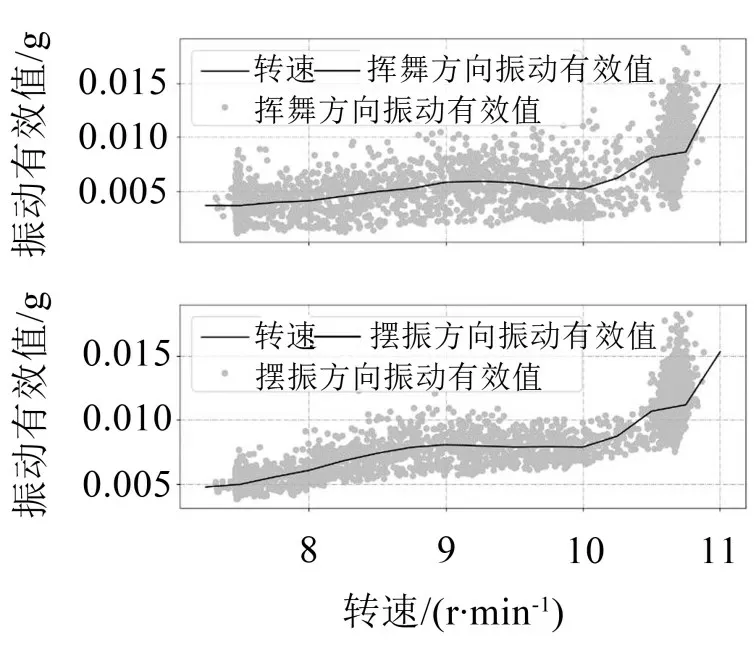

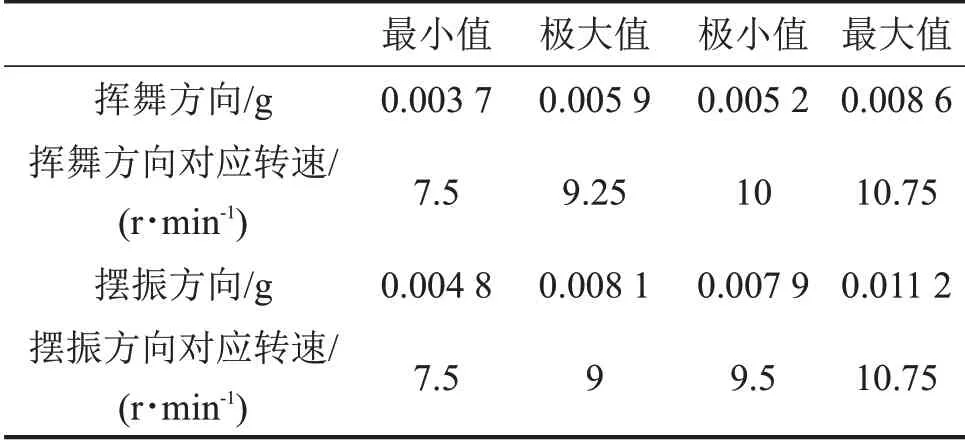

与叶片振动相关的因素较多[10–11],最主要有外部驱动因素—风速,其次是自身的转速和功率。因为3支叶片振动趋势基本一致,本节以1号叶片的振动情况为例进行展示,为了研究叶片振动强度与这些因素的关系,一方面绘制30 s 振动有效值与这些工况数据30 s 均值之间的散点图,同时对工况数据30 s均值进行分段,风速每0.5 m/s为一个仓段,风速跨度为3.5 m/s~18 m/s;转速每0.25 r/min为一个仓段,转速跨度为7 r/min~10.7 r/min;功率每250 kW为一个仓段,功率跨度为0~6 700 kW。再对每个仓段的所有振动有效值数据求平均值,作为这个仓段振动水平的表征值,绘制这些数据随着工况数据变化的趋势曲线,具体如图11至图13所示。

图13 振动强度随功率变化的散点图和趋势图

从图11 可以看出此台风电机组叶片的振动强度随风速变化较为明显,风速在3.5 m/s~18 m/s 变化过程中,叶片振动强度几乎呈现直线增长,挥舞方向振动水平的表征值也从0.003 74 g 增长到0.010 4 g,增长了2.8 倍。摆振方向振动水平的表征值从0.004 9 g增长到0.014 g,大约增长了2.9倍。

图11 振动强度随风速变化的散点图和趋势图

从图12 可以看出此风电机组叶片的振动强度随着转速变化也呈现明显的增长趋势,在转速为9.25 r/min时挥舞方向的振动达到一个极大值,转速为9 r/min 时摆振方向的振动达到一个极大值,此后振动强度开始下降,当转速上升至9.5 r/min时,摆振方向达到振动极小值,当转速上升至10 r/min时,挥舞方向达到振动极小值,然后振动强度又开始上升。从图12 可以看出转速在9 r/min 左右风电机组存在跳转速的过程,风电机组振动达到极值可能与风电机组控制策略相关,风电机组满发时振动强度也达到最大值,因为最后一个转速仓段数据较少,所以最后一个仓段的振动数据忽然升高的情况可以忽略不计。统计随转速变化风电机组叶片的振动强度的极值和最值如表4所示。

图12 振动强度随转速变化的散点图和趋势图

从表4可以看出叶片振动强度随着转速增大并非稳定上升,振动强度出现极值点的原因可能是由风电机组在9 r/min~10 r/min 区间内运行的数据较少导致,也可能是由风电机组在9 r/min左右跳转速导致。风电机组转速最大时振动强度是转速最小时振动强度的2.3倍左右。

表4 振动强度随转速变化的极值点

从图13可以看出风电机组功率在0~2 500 kW之间时,叶片振动的强度增加较快,叶片挥舞方向振动增加了1.71 倍,叶片摆振方向的振动增加了1.65倍。当功率在2 500 kW~6 700 kW 之间变化时,叶片振动强度增加相对较慢,叶片挥舞方向增加了1.5倍,叶片摆振方向增加了1.5倍。振动强度随功率增加趋于稳定。

4 结语

本文针对一台新型大容量的风电机组叶片进行了振动测试和分析,通过使用Butterworth 数字滤波器和傅里叶变换等信号分析手段,对叶片的振动强度、振动频谱以及振动的相关因素进行了分析。本文的分析有助于学者了解目前国内大容量风电机组叶片的实际振动情况,及时优化叶片转动的控制策略,丰富风电机组叶片相关的研究资料。

通过本文的研究可以得出以下几个主要结论:

(1)由于振动传感器一般为惯性传感器,在旋转的大型机构上测量时会引入较为强烈的转频干扰,本文所研究的叶片转动时的振动信号中就出现了大量的转频干扰信息,为了有效分析信号需要进行高通滤波,滤波截止频率需要高于叶片转频。

(2)通过统计所有振动数据30 s 平均值,可以看出3 支叶片两个方向的振动趋势完全一致,但是摆振方向的振动强度都高于挥舞方向的振动强度,大概比挥舞方向高30%,可能是叶片旋转过程中重力作用方向在叶片旋转至竖直状态时忽然改变导致叶片产生较大强度的振荡,也可能是由其他空气动力学因素造成的。

(3)大型风电机组运行时叶片摆振方向振动主要集中在2 阶固有频率处,挥舞方向振动频率主要是叶片转频的倍频。由于传感器安装角度原因,在风电机组满发时常能看到挥舞方向的2 阶固有频率。同时转速较快时无论挥舞方向还是摆振方向叶片转频的4倍频对于叶片振动影响都较大。

(4)叶片振动强度与风速呈现出正相关关系,风速越大,叶片振动强度越大,在大风速条件下(18 m/s 左右)叶片振动强度是小风速时(3 m/s)振动强度的2.8倍左右。

(5)此类风电机组叶片振动强度与风电机组转速关系也较为密切,随着转速增加振动强度有增大趋势,风电机组转速最大时振动强度是转速最小时振动强度的2.3 倍左右。振动强度随着转速变化过程中存在极值点,可能与风电机组跳转速的控制策略有关。

(6)叶片振动强度与功率关系也较为密切,在功率小于2 500 kW时,叶片振动强度随功率增加较快;大于2 500 kW时,振动强度增长速率变缓,叶片振动趋于平稳。在功率最大时叶片振动强度是功率最小时振动强度的2.5倍左右。