皱纹铜套屏蔽钢套钢丝铠装环保海底电缆的设计与实现

2021-08-21刘晓东唐文川刘培镇

刘晓东 唐文川 刘培镇

摘要:近几年来,XLPE 绝缘海底电缆技术已经很成熟并已广泛应用,海底电缆护层面临的问题:分相防水采用的是铅护套,对电缆的使用寿命是有效的,铅对环境的污染是很严重的;金属焊接护套可径向防水但没有皱纹,电缆的弯曲性能很差;用于通讯的海底电缆有焊接铜套的径向保护,但是铜套没有皱纹。通过结构的优化设计,分相铜套和不锈钢护套采用皱纹技术,可以对电缆进行双层的机械和防水保护。皱纹钢套为密封结构,实现了更强的阻水性能、机械性能。皱纹铜套屏蔽钢套钢丝铠装环保海底电缆同时具备环保、利于敷设、弯曲性能优良等特点。通过工厂试验及用户反馈,证实了该结构海底电缆具有较大的发展空间和市场前景。关键词:皱纹铜套屏蔽;皱纹不锈钢套及钢丝铠装;双层阻水;环保;弯曲性能

中图分类号:P756. 1文献标志码:A文章编号:1009-9492(2021)12-0216-04

Design and Realization of Corrugated Copper-covered Steel-covered Steel WireArmored Environmental Protection Submarine Cable

Liu Xiaodong,Tang Wenchuan,Liu Peizhen

( Guangzhou Nanyang Cable Group Co. ,Ltd. ,Gangzhou 511356,China )

Abstract:In recent years,XLPE insulated submarine cable technology has been very mature and widely used. The problems faced by theprotective layer of submarine cable:the split phase waterproof adopts lead sheath,which is effective for the service life of the cable,and thepollution of lead to the environment is very serious;the metal welding sheath can be radially waterproof without wrinkles,and the bendingperformance of the cable is very poor;submarine cables used for communication have radial protection of welded copper sleeve,but the coppersleeve has no wrinkles. Through the structural optimization design,the wrinkle technology was adopted in the split phase copper sleeve andstainless steel sheath to provide double-layer mechanical and waterproof protection for the cable. Corrugated steel sleeve is a sealing structure, which realizes stronger water resistance and mechanical properties. Corrugated copper sheathed shielded steelsheathed steel wire armoredenvironmental protection submarine cable has the characteristics of environmental protection,easy laying and excellent bending performance. Through factory test and user feedback,it is confirmed that the submarine cable with the structure has great development space and marketprospect.

Key words:corrugated copper screen;corrugated stainlesssteel pipe and wire armoring;double water-blocking;environmentally-friendly;bending property

0 引言

海底電缆是用绝缘材料包裹的导线敷设在江、河、湖、海底的电缆,用于通讯和电力传输。1850年英、法两国间成功敷设人类史上第一条海底电缆,距今已有近170年的历史传统。中国的第一条海底电缆是在1888年完成。海底电缆按绝缘类型主要有浸渍纸绝缘缆、自容式充油电缆、交联聚乙烯绝缘电缆、聚乙烯绝缘电缆、乙丙绝缘电缆及充气电缆,上述海底电缆,除交联聚乙烯绝缘电缆以外,其他几种电缆在敷设环境条件、机械性能或电气性能方面具有一定的局限性,而交联聚乙烯绝缘电缆则在各个方面表现出了一定的综合优势,发展前景广阔[1]。

传统海底电缆一般采用合金铅套作为径向阻水层,以钢丝作为铠装层。人们对铅的应用可追溯到公元前3000年,铅具有柔软、延展性好、容易焊接、化学性质稳定等特性,长此以往,铅一直被人们作为海底电缆的径向阻水层使用。但铅同时有诸多缺点,如污染环境、机械强度低,重量大等。钢丝铠装使电缆具备了一定的抗拉性能,但电缆抗压性能较差,不适宜复杂多变的海底环境[2-3]。

据了解,各类每座海上石油平台上电缆的用量:自升式平台150 km,半潜式平台180 km,采油平台200 km,生产平台200 km,生活平台100 km。

建设海上风电场是国际新能源发展的重要方向,也将是我国风电产业发展的“方向中的方向”。中国已有近百家陆上风电场,但海上风力发电场建设才刚刚起步。对于海底电缆来说,其在海上风力发电及输电上的应用拥有广阔的市场前景。

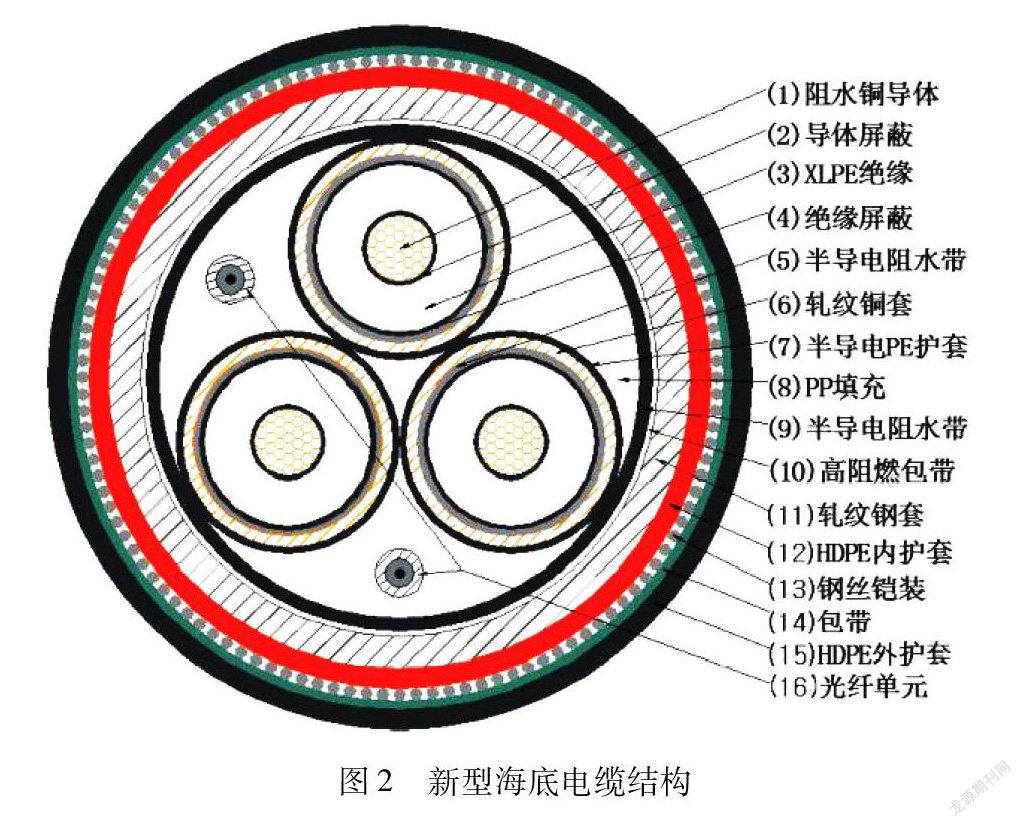

本文主要介绍了一种新型的海底电缆—铜套屏蔽钢套钢丝铠装环保交流海底电缆。

1 设计理念

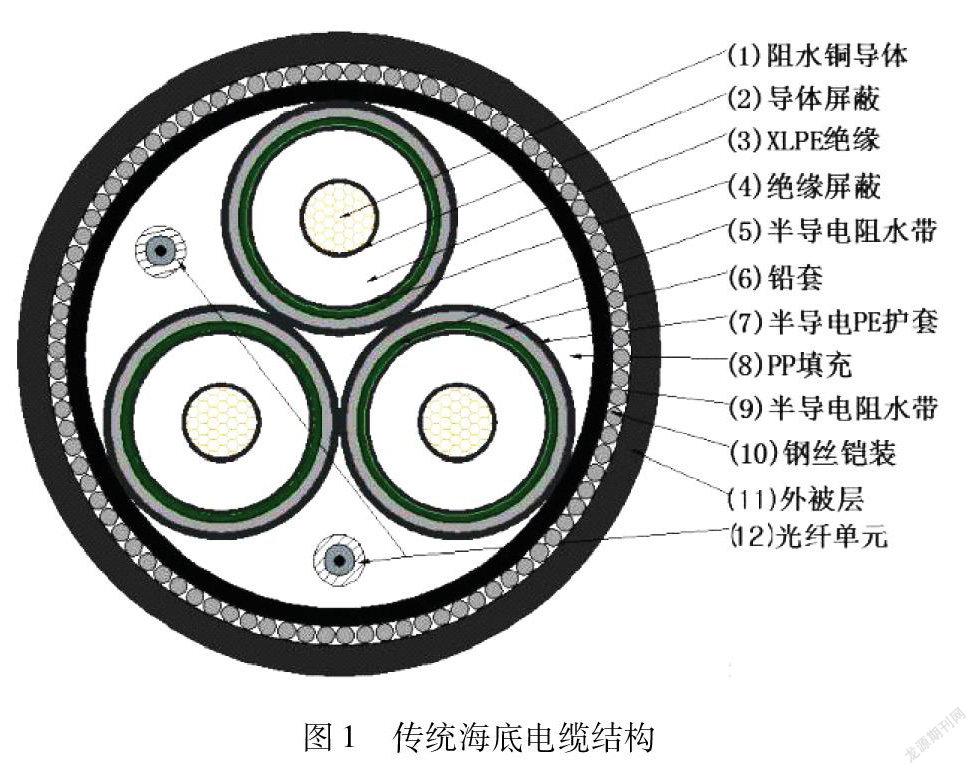

海底电缆多敷设于大江、大河或海底,水下环境完全不同于陆地环境,敷设于水下的电缆需防范海洋暗流、生物侵袭等潜在隐患,且一旦出现事故,海底电缆的维护造价十分昂贵。这就要求海底电缆应具备较为优秀的机械性能和电气运行可靠性。传统海底电缆与新型海底电缆结构差异如图1~2所示[4]。

1. 1分相屏蔽阻水金属套

作为人类使用较早的一种金属,铅具有较好的密封性能,较为柔软,延展性好,且化学性质稳定,不易被大多数物质腐蚀,最为主要的是,相对于大多数金属,铅熔点很低,327. 5℃时即可液化,这使铅具备了较好的挤出性能。在金属套加工艺不是特别先进的时期,铅套作为海底电缆的径向阻水层是最好的选择。但与皱纹铜套比较,铅套存在诸多弊端。

(1)铅套机械强度比铜差

铅的密封性能好,但质地软,无法在海底复杂的运行环境中有效保护内部的绝缘线芯,特别是在深海,电缆外部水压较大,铅套不具备保护电缆线芯的机械强度,且在电缆在运行时自身震动或外部机械震动会使铅晶格间产生裂缝,导致铅套的阻水性能降低,水分侵入电缆线芯,在绝缘内部产生“水树”,进而击穿,或在电缆接头处发生运行事故。

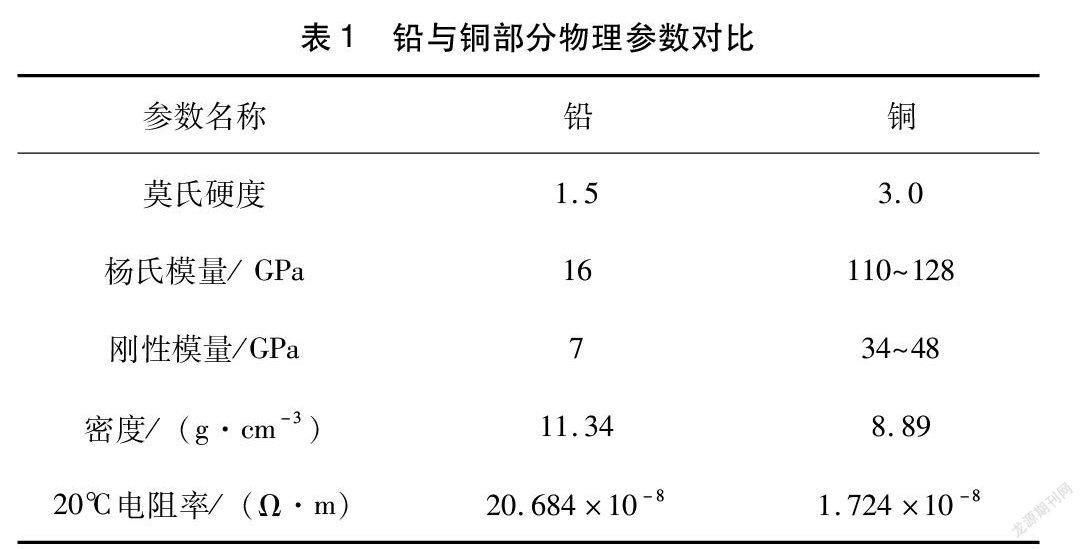

首先,从表1所示的对比数据可明显看出。铜的硬度、杨氏模量、刚性模量远高于铅,说明铜的机械强度更好。铜套表面通过皱纹处理,进一步增加了铜套的抗压能力,且皱纹工艺使铜套具备了较优秀的弯曲性能,可减小電缆弯曲半径,利于电缆安装敷设。其次,由于组成铅与铜晶格结构的差异,铜晶格间库仑力更大,不会因外界震动在晶格间产生裂缝,保证了铜套的阻水性能[5-8]。

(2)铅电阻率大,承载短路电流能力差

一般来说,电缆的金属套除了作为电缆的保护层和防水层外,还充当故障电流的载体,当线路系统发生故障时,能将短路电流顺利。铅电阻率为,铜电阻率为,金属套能承受最大的非绝热故障电流计算公式如下。

式中:ρ20为载流体20 ℃时的电阻率;S为载流体截面积。

式(1)表明,载流体能承受的故障电流大小与载流体电阻率成反比。通过计算,新旧两种结构的同等电压等级、同等导体截面海底电缆,其金属套允许最大短路电流如表2所示。

(3)铅密度大,不利于电缆安装敷

众所周知,与铜相比,铅的密度较大。同等电压等级、同等导体截面的海底电缆,以铅套作为电缆径向防水层大大增加了电缆重量,不利于电缆的安装敷设。传统结构与新型结构海底电缆每千米质量如表3所示。

以2007年~2009年琼州海峡海底电缆敷设为例,首先,海底电缆电缆敷设时,要一次性把一根32 km的海底电缆完全敷设到海底,通过控制敷设船的航行速度、电缆释放速度来控制电缆的入水角度以及敷设张力,避免由于弯曲半径过小或张力过大而损伤电缆,电缆越重,所需的电缆敷设船吨位越大,船速、电缆释放速度等指标的控制变得困难;其次,敷设时,敷设船在沙地及淤泥区,进行高压冲水形成一条大约2m 深的沟槽,将电缆埋入其中,随后用旁边的沙土将其覆盖,在珊瑚礁及粘土区,则使用切割机切割一条0. 6~1. 2 m 深的沟槽,然后把电缆埋入沟槽,再覆盖上水泥盖板等硬质物体进行保护,电缆敷设的方式相当于陆缆的直埋和隧道敷设,敷设后电缆的稳固性与电缆重量无关。海底电缆安装敷设是国际公认的复杂的、高难度的系统性工程,电缆的重量增加会大增加安装敷设难度和耗资。

(4)铅为重金属,有毒性

铅是人们熟知的一种有毒重金属。铅和其化合物对人体多个组织均有毒性,其蒸汽或粉尘可由呼吸道进入人体,然后呼吸道中吞噬细胞将其迅速带至血液;或经消化道吸收,进入血循环而发生中毒。因此,铅套电缆的生产加工和安装敷设将对操作人员身体健康产生影响。其次,游离态的铅进入自然界(海底)将会对海洋渔业等造成一系列的污染。

(5)皱纹结构

铜套的皱纹结构设计,提高了电缆的弯曲性能和抗压能力,有利于电缆、安装敷设和稳定运行。焊接的使用和皱纹铜被广泛用于:线缆的防火性能,超高压电缆在水电站系统。基于经验,一个焊接皱纹铜屏幕保护半导电聚乙烯层,是铅护套的理想替代品,更容易接头并具有良好的耐腐蚀性,皱纹铜套如图3所示。

1. 2 皱纹铜套和皱纹钢套

皱纹铜套和皱纹钢套的生产制造均在DAG60/180 型金属套自动连续氩弧焊生产线上完成。该设备的核心部分氩弧焊机为意大利LINCOIN 公司生产。整条生产线可实现变频调速并和焊接电流同步控制,确保焊缝的连续性,同时配备在线涡流探伤装置,提高焊缝质量。根据不同材料的焊接特性,配置以合理的焊接电流、牵引速度、氦气氩气比例,进一步保证焊缝质量。为确保焊缝气密性,此道工序完成后马上对半成品进行0. 4 MPa/30 min 的气密性[B ]试验,以保证金属套的密封性能。

1. 3 铠装层

传统海底电缆铠装层一般为钢丝铠装,这使电缆具备了较强的抗拉能力。但海底环境复杂多变,深海内巨大的水压、大型海洋生物蚀咬、自然条件恶劣等客观潜在隐患都对海底电缆的抗压能力提出要求。本文介绍的新型海底电缆结构采用皱纹钢套+钢丝铠装的复合铠装,保证海底电缆的抗拉性能,且大提高了其抗压性能。

钢材作为被人类应用最为广泛的金属材料,其具备机械强度高、韧性好等诸多优良性能。新型海底电缆以钢套作为抗压结构,为进一步提高其抗压能力,采用皱纹结构,也保证了电缆的弯曲性能,利于生产制造和安装敷设。同时,钢套也是阻止水分径向侵入电缆的第一道屏障,进一步提高电缆的阻水性能[9-11]。

2 运行案例

海底电缆是沿海岛屿与城市之间电力与通信的重要传输手段。我国海岸线长,大部分发达城市分布在沿海地区上,与大陆外城市、岛屿之间所需的光电复合海底电缆和海底交联电缆的需求量明显增加。预计未来5年海底电缆市场年增长率将超4%,海底电缆总长将达16350 km。

由于改造江河、湖泊以及水库大坝的需要,水下电缆应用得越来越广泛,在中国,主要分布在长江、黄河、怒江、钱塘江、珠江等市场。不少中国相邻地区域性海底电缆工程从西欧引进光电复合海底电缆,耗费巨大。相对而言,中国的海底电缆生产企业具有成本和地域的优势。

同陆地光缆相比,海底光缆有很多优越性:一是铺设不需要挖坑道或用支架支撑,因而投资少,建设速度快;二是除了登陆地段以外,电缆大多在一定深度的海底,不受风浪等自然环境的破坏和人类生产活动的干扰,所以电缆安全稳定,抗干扰能力强,保密性能好[12]。本新型结构的海底电缆已于2016年成功应用于巴布亚新几内亚的Buka Island Submarine Cable项目和美国的Aunu,u Island Submarine Cable-AmericanSamoa 项目,据使用单位反馈,电缆运行情况良好。

3 结束语

海底电缆作为实现人类社会能源优化配置的重要工具,具有较为广阔的市场前景。由于海底电缆运行环境的特殊性,其生产制造、安装敷设和运行维护成为较复杂的系统性工程。海底电缆发生故障后,产生的后果十分严重,故障维护难度巨大,因此,海底电缆运行的可靠性至关重要。本文介绍的新型结构海底电缆与传统的海底电缆相比具有如下特点。

(1)铜电阻率小,以铜套代替铅套作为电缆的屏蔽层,大提高了电缆承受故障电流的能力。(2)铜套保证阻水性能,且相对于铅套机械性能较好,皱纹结构进一步提高机械抗压性能和弯曲性能。(3)铜相对于铅来说密度较小,能够减小电缆重量,利于安装敷设。(4)没有铅污染,具有环保意义。(5)皱纹钢套具备极佳的抗压性能,钢丝铠装保证电缆的抗拉性能,皱纹不锈钢套和钢丝铠装的组合结构可以应对海底的复杂运行环境,降低电缆故障率,提高电缆运行可靠性。(6)皱纹钢套为密封结构,与皱纹铜套组成“双保险”阻水结构,提高电缆运行可靠性。(7)很好的弯曲性能,重量轻,实现大长度生产。

综上所述,铜套屏蔽钢套钢丝铠装环保海底电缆可以取代传统的铅护套海底电缆,值得推广。

参考文献:

[1]应启良. 我国发展直流海底电力电缆的前景[J]. 电线电缆,2012(3):1-7

[2]吴建宁,郑运焱,吴弘. 三芯光电复合海底电缆的设计与制造之一结构设计[J]. 电线电缆,2012(6):20-26.

[3]刘子玉. 电气绝缘结构设计原理上册[M]. 北京:机械工艺出版社,1981.

[4]赵健康. 高压电缆及附件[M]. 北京:中国电力出版社,2020.

[5]刘书全. 220 kV XLPE 绝缘电力电缆的设计及试制[J]. 電线电缆,2000(5):10-14.

[6]邵启兵. 分相铅包海底电缆感应电势及损耗研究[D]. 哈尔滨:哈尔滨理工大学,2019.

[7]周自强,刘学忠,王少华,等. 500 kV XLPE 海底电缆绝缘及护套暂态电压仿真计算[J ]. 高电压技术,2018,44(8):2725-2731.

[8]芮皓然. 220 kV 高压单芯电缆参数计算与瞬态分析[D]. 北京:华北电力大学,2018.

[9]李超,周学军,欧阳群. 新型海缆船海缆装载的作业规范[J]. 光纤与电缆及其应用技术,2009(6):36-39.

[10] CICRE-21-02-Electra-189,挤塑绝缘型大长度交流海底电缆试验推荐标准[S].

[11]郑新龙,张磊,宣耀伟,等. 降低单芯海底电力电缆铠装损耗的试验和简易计算[J]. 电线电缆,2014(2):32-35.

[12]何旭涛,马兴端,闫循平. 降低高压海底电缆登陆段电能损耗的措施研究[J]. 浙江电力,2011(11):29-31.

第一作者简介:刘晓东(1963-),男,辽宁沈阳人,大学本科,高级工程师,研究领域为电力电缆,已发表论文5篇。

(编辑:刁少华)