过滤洗涤干燥三合一设备的工程设计探讨

2021-08-20张静

张静

摘要:基于过滤洗涤干燥三合一设备的构造、功能、工作原理,探讨在工程设计阶段对过滤洗涤干燥三合一设备的设计选型、设备管道布置以及制造方面的要求。

关键词:过滤;洗涤;干燥;三合一

0 引言

在制药行业,药品在结晶釜内结成悬浮液,用离心机进行固体和液体的分离,得到滤饼,然后进入洗涤罐进行清洗,再进入单锥干燥机或烘箱进行干燥。物料需要通过几个设备,在物料转换过程中无法完全密封,为解决这一难题,近年研发的过滤洗涤干燥三合一设备(下文简称“三合一设备”)集晶体的固液分离、洗涤过滤和低温真空干燥功能于一体,在一个密封的容器内完成上述工艺操作,从而有效地防止了人为污染,保证了药品内在质量。这种新的三合一设备具有操作过程简便密封、物料转换方便、生产效率高、产品质量好等特点,因此已逐渐为原料药生产厂所采用。

1 三合一设备的构造与功能

1.1 三合一设备的构造

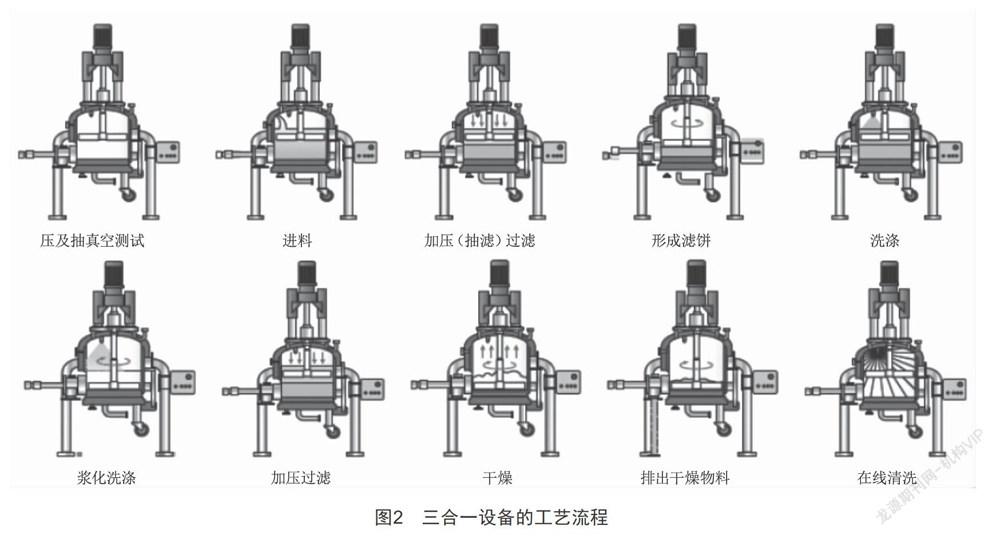

三合一设备有两种,分别为平板式三合一设备和筒锥式三合一设备,图1所示为平板式三合一设备,使用较为广泛,它的主要构件包括三合一设备本体、搅拌装置、过滤盘与底盘、排料装置及控制箱等。

三合一设备本体是一个压力容器,并带有夹套,包括一个封头和圆柱形筒体,内部具备控温夹套和保温层。本体上设有上测温接口、清洗口/溶剂入口(3个均布)、压力传感器接口、带灯视镜、压力表接口、搅拌装置接口、人孔、灯视镜、压力表接口、吹扫阀进气口、原料进口、带视镜手孔、气体进口、真空口/捕集口、备用口、上罐体热水进出口、搅拌桨热水进出口、封头热水进出口、捕集器热水进出口、出料阀侧出料口/下料口、取样口、爆破片接口、滤液出口、罐底热水进出口、反吹口、平衡口、下测温口、捕集器清洗口、出料阀清洗口、出料阀清洗液排放口、验证口/波纹管清洗口。

搅拌装置包括电机、减速机、轴封结构、搅拌轴、搅拌桨叶和变频器几个部分。搅拌轴分空心轴和实心轴,在机组中起到带动桨叶正反转和上下移动的作用。搅拌桨叶的数目可以根据过滤面积的大小而定,一般在2 m2以下设备常用S型双桨叶,过滤面积大于3 m2可选用三桨叶形式。变频器用来控制搅拌轴的转速。

过滤盘和底盘的组件包括过滤板、支撑环、底盘及脚轮几个部分。底盘下置夹层可通入热媒,对干燥物料起加热作用,而过滤板(片)支撑环花板则全部与底盘连接,底盘再通过卡箍或快接螺栓与三合一机组本体相连接。当底盘从本体卸下来后,可以用支腿脚轮从筒体下面移出来,完成滤盘的清洗工作,除去积存在滤板上的少量物料。过滤板又称为“过滤介质”,有织物介质、多孔物质烧结而成的烧结板、烧结金属网、用聚合物烧结的过滤板等。过滤烧结板可为单层网板,也可做成多层网板,同时也可以做成不同孔径、分上下两层的烧结板。过滤烧结板大部分为圆形片状结构,支撑环用来支撑烧结过滤板,焊接固定在底盘上。

排料装置,内嵌式出料机构,出料无残留设计;配备锁紧机构,确保密封及出料操作安全。多数三合一设备在本体圆筒下侧面设置排料阀,并与设备本体内壁紧密吻合,其中,在阀腔中配置自动清洗装置,而阀腔下方出料口配有卡箍式快开盲板,平时蒙住排料阀出口,出料时打开。排料阀可全自动液压开闭,也可以手动操作,无菌级设备的排料阀应具备CIP和SIP功能。

三合一设备控制部分按常规配置,分为两部分,一是控制箱,二是操作箱。三合一设备的控制系统可控制搅拌桨叶的正转反转,而桨叶的转速调整则由机组的变频调速器直接进行控制。搅拌桨叶的升降、过滤板盘的升降、卡箍的开关、排料阀的开关等工艺操作过程均由PLC控制的液压系统中的电磁阀来完成。

1.2 三合一设备的功能

三合一设备的主要功能包括过滤功能、清洗功能、干燥功能、CIP和SIP功能。

(1)过滤功能:将结晶釜中结晶后的物料(固液混悬物)搅拌均匀,然后过滤,实现晶体与母液的固液分离。

(2)清洗功能:对易清洗的物料,可以不搅起晶体的滤饼层进行清洗、过滤;对于难以清洗的物料,可搅起晶体的滤饼层,用洗涤剂进行置换清洗及过滤;可进行一次,也可反复进行几次,直到清洗干净,达到工艺要求为止。淋洗后可以从清洗喷淋球中加入清洗剂,并开启搅拌顺时针旋转,把晶体滤饼粉碎松开,使其与清洗液充分混合呈糊状,并通过搅拌对晶体进行搅拌清洗。

(3)干燥功能:开启真空阀门对筒体内进行减压,同时开夹套加热循环系统(筒体、筒底、搅拌轴、桨叶),按工艺规定的温度进行真空干燥,屆时也可以开搅拌,顺时针转动,粉碎松开滤饼,加快干燥,或更换方式,用通入干燥的热空气对物料进行热空气干燥。低温真空干燥达到干燥标准指标后,可以自动出料。真空干燥时,抽真空可由罐体上面抽,也可以从罐体滤板下方抽,同时在筒体夹套、搅拌轴、桨叶通入恒温热水对物料进行加热,从而达到干燥的目的。干燥后,开启搅拌阀和排料阀进行自动出料。

(4)CIP和SIP功能:工艺操作结束后,在筒体内和排料阀腔中对整个筒体和排料阀进行在位清洗,清洗后再用蒸汽灭菌。凡与物料接触的部件均可以进行全自动在位清洗,包括本体、管道、管接件、排料阀等;在自动清洗后,可在不移动及拆开零部件的状态下进行在位灭菌,便于做好设备的清洗验证和空罐的灭菌验证。

在位清洗(Clean-in-Place,CIP)是一种不需要拆卸的清洁管道、容器、工艺设备、过滤器及相关配件内部表面的方法。使用CIP技术的好处是:清洗速度更快,劳动强度更小,可重复性更强,对人类造成的化学暴露风险更小。CIP最初是手工操作的,包括平衡罐、离心泵和与被清洗系统的连接。

在位灭菌(Sterilization-in-Place,SIP)系统负责反复对产品接触区域进行蒸汽处理,包括容器、流动路径和取样口。这可能是为了减少系统上的生物负荷,或在批次结束时杀死有害物质。典型的SIP系统将确保所有被蒸的区域都暴露在活蒸汽中足够的时间。蒸汽系统必须能够测量和控制蒸汽的温度、压力和/或流量,以确保有足够的蒸汽。