基于真空膜蒸馏的空调除湿溶液再生实验研究

2021-08-20王建伟张小松周君明

王建伟 张小松 孙 博 周君明

(东南大学能源与环境学院 南京 210096)

在空调领域,空气湿度的控制对人们的生产生活十分重要。目前常规空调系统中多采用冷凝的方式对空气进行除湿。该方式中湿空气首先被冷却至露点温度以下进行除湿,再被加热到所需的送风温度,中间过冷和再热的过程造成了不必要的能量浪费。溶液除湿空调系统利用高浓度除湿溶液从空气中吸收水分来调节室内空气的湿度[1]。与传统的冷凝除湿空调系统相比,溶液除湿空调系统减少了空气的过冷和再热环节,在输出相同的冷量时,其能耗仅为冷凝除湿空调系统的25%[2],因此溶液除湿空调系统在湿负荷较高的地区具有显著的节能效果。在溶液除湿空调系统运行过程中,除湿溶液吸收空气中水分后会导致其浓度降低,除湿能力下降,为恢复除湿溶液的除湿能力,需对除湿后的溶液进行浓缩再生。通常溶液再生过程的能耗较高,可占到系统总能耗的75%以上[3],因此选择适宜的再生方法对降低溶液除湿空调系统的能耗至关重要。

传统的溶液再生方式主要为填料塔式再生[4-6]。其原理为填料塔中的热溶液与空气接触,利用热溶液与空气的水蒸气分压力差实现水分从溶液至空气的转移,从而实现溶液的再生。但这种传统的空气溶液接触再生方式受所处地区的气候条件影响较大,在高温高湿地区,溶液与室外空气的水蒸气分压力差较小,再生效果会显著降低,同时溶液预热的热量被大部分消耗于溶液和再生空气的显热交换,而非水分的蒸发,因此热效率较低。此外,再生过程中填料塔出口的空气携带有溶液液滴,会对周围环境造成污染。因此,为解决上述问题,有必要寻找一种可替代的再生方法。

膜蒸馏(membrane distillation,MD)是一种将蒸发和膜分离相结合的分离技术[7]。它以疏水微孔膜为介质将溶液侧与渗透侧分隔开,溶液侧易挥发性组分在膜两侧水蒸气分压力差的作用下透过膜孔,并在渗透侧被冷凝成液相,而其他组分则被截留在溶液侧,从而实现溶液中不同组分的分离。根据透过疏水膜蒸汽冷凝方式的不同,MD主要分为以下4类[8]:直接接触式膜蒸馏(direct contact membrane distillation,DCMD)、气隙式膜蒸馏(air gap membrane distillation,AGMD)、气扫式膜蒸馏(sweep gas membrane distillation,SGMD)和真空膜蒸馏(vacuum membrane distillation,VMD)。其中,VMD是一种在膜的渗透侧抽真空,透过膜的水蒸气被抽至膜组件外进行冷凝的MD方式,原理如图1所示。相比于其他MD方式,VMD膜两侧的水蒸气分压力差更大,膜通量更高,且VMD的真空侧膜面与稀薄气体接触,跨膜热传导损失可以忽略,热效率也更高。与填料塔式再生方法相比,VMD再生过程不受高温高湿环境的影响,且VMD有疏水微孔膜作为气液侧的屏障,溶质截留率接近100%,保证了溶液中溶质的零损失,避免了对周围环境的污染。此外,VMD再生对温度要求较低,可与低品位能源的利用相结合。

图1 中空纤维膜真空膜蒸馏原理Fig.1 Vacuum membrane distillation principle of hollow fiber membrane

目前关于MD技术的研究主要集中于海水淡化、废水处理、溶液浓缩等领域,在空调除湿溶液再生领域的研究较少。Zhou Junming等[9]对VMD用于LiCl溶液的再生进行了初步实验研究,结果表明膜通量、跨膜传质系数随再生温度的升高而增大。R.Lefers等[10]对CaCl2和MgCl2两种除湿溶液进行了真空膜蒸馏再生测试,结果表明,MgCl2溶液在50 ℃、2.5 kPa、30%质量分数时膜通量可达8 kg/(m2·h)。H.C.Duong等[11]建立了MD过程的传热传质模型,分析了MD过程的质量传递、温度极化和浓度极化的负面影响,结果表明,温度极化和浓度极化会导致跨膜传质过程的驱动力大幅下降。然而,上述研究主要关注于MD溶液再生过程中膜通量的大小及变化规律,对热效率、跨膜传质系数、传热传质机理的研究分析较少。

因此,本文采用聚四氟乙烯(polytetrafluoroe-thylene,PTFE)中空纤维膜对LiCl除湿溶液进行VMD再生研究,建立了VMD热质传递的数学模型,通过实验和模拟研究溶液温度、流速、质量分数以及系统真空度等操作条件对膜通量、热效率、跨膜传质系数、截留率等性能参数的影响规律,为VMD技术在空调除湿溶液再生领域的进一步发展提供一定的理论及实验指导。

1 传热传质模型的建立

本研究以中空纤维膜VMD为研究对象,其传热传质过程如图2所示,主要包括以下三个步骤:

图2 中空纤维膜内传热传质过程Fig.2 Heat and mass transfer in hollow fiber membrane

1)热量和挥发性组分从溶液主体传递到中空纤维膜内表面;

2)挥发性组分在膜内表面吸热汽化;

3)蒸气携带汽化潜热通过膜孔,同时部分热量以热传导的方式通过膜孔壁。

1.1 传热过程

1.1.1 膜内传热过程

从溶液主体到膜表面的对流传热量Qf可表示为:

Qf=hfAf(Tf-Tfm)

(1)

式中:Qf为对流传热量,W;hf为对流换热表面传热系数,W/(m2·K);Af为膜内表面有效面积,m2;Tf为溶液主体温度,Tf=(Tin+Tout)/2,K;Tin、Tout分别为膜组件进、出口溶液温度,K;Tfm为溶液侧膜表面温度,K。

膜内表面有效面积Af:

Af=nπdiL

(2)

式中:n为膜组件中膜丝总根数;di为膜丝内径,m;L为膜丝有效长度,m。

对于本实验使用的中空纤维膜,经计算溶液流动过程的Re小于1 200,溶液流动为层流,Nu准则数的表达式为[12]:

(3)

式中:Nu=hfdh/k,Re=dhvρ/μ,Pr=cpμ/k;dh为膜丝的水力学当量直径,m;k为溶液的导热系数,W/(m·K);v为溶液的流速,m/s;ρ为溶液的密度,kg/m3;μ为溶液的动力黏度,Pa·s;cp为溶液的比热容,J/(kg·K)。

1.1.2 跨膜传热过程

在VMD中,跨膜传热包括透过膜孔的水汽化潜热和膜壁热传导两部分,跨膜传递的热量Qm(W)可表示为:

Qm=NΔHvAm+hmAm(Tfm-Tpm)

(4)

式中:N为膜通量,kg/(m2·s);ΔHv为溶液主体温度下水的蒸发潜热[13],J/kg;hm为膜的传热系数,hm=[ελg+(1-ε)λs]/δ,W/(m2·K);ε为膜的孔隙率;λg为水蒸气的导热系数,W/(m·K);λs为膜的导热系数,W/(m·K);δ为膜厚,m;Tpm为真空侧膜表面温度,K;Am为跨膜传热的有效面积,m2。

跨膜传热的有效面积:

(5)

式中:do为膜丝外径,m。

外界供给溶液的总热量Q为:

Q=qcpρ(Tin-Tout)

(6)

式中:Q为外界供热量,W;q为蠕动泵的流量,m3/s。

在稳定流态下,有Qf=Qm=Q,因此由式(1)和式(6)可得:

(7)

1.2 传质过程

1.2.1 膜内传质过程

在VMD中,溶液主体和膜表面之间会形成传质边界层,使溶质组分在膜表面的浓度高于溶液主体中的浓度,该现象称为浓差极化,浓差极化会严重影响MD过程的传质。浓差极化的程度可用浓度极化系数CPC表示[14]:

(8)

式中:Cfm为膜表面摩尔浓度,mol/m3;Cf为溶液主体摩尔浓度,mol/m3;Kf为溶液边界层内的传质系数,kg/(m2·s·Pa)。

在层流流动中,舍伍德数Sh可由对流传热系数式(3)类比得到[15-16]:

(9)

式中:Sh=Kfdh/DAB,施密特数Sc=μ/(ρDAB)。

DAB为溶质从溶液主体到膜表面的扩散系数,可由下式求得[17]:

(10)

式中:DAB为溶液中边界层扩散系数,m2/s;μw为水在温度为T时的动力黏度,Pa·s。

1.2.2 跨膜传质过程

在VMD中,水蒸气穿过膜孔的过程可用尘气模型[18]来描述,其跨膜传质通量可按下式计算[19]:

N=Km(pfm-pp)

(11)

式中:Km为跨膜传质系数,kg/(m2·s·Pa);pfm为膜表面水蒸气分压力,可根据M.R.Conde[20]给出的经验公式计算,Pa;pp为真空侧绝对压力,Pa,由于真空侧真空度较高,仅存在微量的空气,因此可认为真空侧的水蒸气分压力即为该侧的绝对压力[21]。

水蒸气分子在膜孔内的传递过程可分为分子扩散、Knudsen扩散、Poiseuille流动三种方式[22],通常根据Knudsen数的大小来确定其主要传递方式,当Kn<0.01时,跨膜传递方式为Poiseuille流动;当Kn>10时,跨膜传递方式为Knudsen扩散;当0.01 (12) 式中:λv为水蒸气分子的平均自由程,m;dp为膜孔平均孔径,m。 水蒸气分子的平均自由程可表示为[24]: (13) 式中:kB为Boltzmann常数,数值为1.38×10-23J/K;Tm为膜孔内的平均温度,K,Tm=(Tfm+Tpm)/2;pm为膜孔内的平均压力,Pa,pm=(pfm+pp)/2;dw为水蒸气分子的碰撞直径,数值为2.641×10-10m。 经计算,本实验中0.01 (14) 式中:r为膜孔平均半径,m;τ为膜微孔的曲折因子,其计算式为τ=(2-ε)2/ε[26];M为水的摩尔质量,kg/mol;R为理想气体常数,取8.314 J/(mol·K);μv为水蒸气的动力黏度,Pa·s。 本实验采用的试剂为粒状无水LiCl(LiCl含量≥99.0%)。实验用膜组件为中空纤维膜组件,膜组件有效段长30 cm,外径5 cm,组件外壳两端采用耐高温环氧树脂密封。中空纤维膜的具体参数如表1所示。实验所用主要仪器如表2所示。 表1 中空纤维膜的结构参数Tab.1 Structural parameters of hollow fiber membranes 表2 实验主要仪器参数Tab.2 Details of main instruments VMD溶液再生实验系统如图3所示。该系统主要由溶液循环回路、自动补水装置、中空纤维膜组件、冷凝收集回路(正式回路、旁通回路)组成。实验过程中,LiCl溶液经加热器加热至设定温度后,通过蠕动泵送入膜组件,热溶液流经中空纤维膜产生的水蒸气在膜两侧蒸汽压差的驱动下透过膜孔进入真空侧,被浓缩后的溶液继续回流至烧杯加热循环。透过膜孔的水蒸气由真空泵先抽至旁通回路冷凝收集,待膜组件进出口溶液温度和系统真空度稳定后,再切换至正式回路冷凝收集。在实验过程中,烧杯中的溶液浓度会不断升高,为保持溶液质量分数的恒定,系统中设置了自动补水装置,在重力传感器的作用下,由补水蠕动泵自动抽取补水烧杯中的等温热水将溶液质量补齐至初始值。在实验过程中,为防止冷凝管冷凝不彻底对实验结果造成的误差,在集液瓶之后设置了变色硅胶干燥管以充分吸收真空回路中的蒸汽,同时为防止实验过程中两烧杯中溶液和水的挥发,分别在两烧杯的液面上方铺盖了一层PP保温浮球,确保了系统的质量守恒。 1质量天平;2测温探头;3热水;4补水烧杯;5加热器;6温度控制器;7补水蠕动泵;8补水喷头;9自动补水装置;10热溶液;11溶液烧杯;12.PP保温浮球;13电动搅拌器;14蠕动泵;15中空纤维膜组件;16温度传感器;17压力传感器;18球阀;19冷凝管;20集液瓶;21馏出液;22泄压阀;23干燥管;24真空泵;25数据采集仪;26低温恒温槽;27水泵。图3 VMD溶液再生实验系统Fig.3 Experimental set-up for liquid desiccant regeneration by VMD 实验主要研究了溶液温度、真空度、溶液流速、溶液质量分数4个因素对膜通量、热效率、跨膜传质系数、截留率的影响,并采用控制变量法进行了实验设计,共计18组实验。每组实验开始前,称量并记录干燥管的初始质量W0,测量溶液的电导率ρh,调整蠕动泵流量至各流速对应的值,并通过调整系统中各球阀的开闭将真空侧回路切换到旁通状态。实验开始后及时将膜组件进口溶液温度和系统真空度调节至实验设定值,然后将真空侧回路切换至正式回路进行馏出液的收集,实验时长为1 h。实验结束后,在室温下称量集液瓶中馏出液的质量mp,用电导率仪测量其电导率ρc,取下干燥管称量其质量W1,之后用纯水彻底清洗系统。 该实验主要以膜通量N、热效率η、截留率R三个参数进行表征。 膜通量N是指单位时间单位膜面积通过的水蒸气的质量。在膜蒸馏过程中,膜通量是衡量膜蒸馏过程产能的重要指标,在本实验中,计算式为: (15) 式中:mp为馏出液质量,kg;W0为干燥管初始质量,kg;W1为实验结束后干燥管的质量,kg;t为运行时间,s。 热效率η是用于溶液中水分蒸发所需要的热量与外界供给热侧溶液的总热量之比,反映了膜蒸馏过程对外加热量的利用程度,计算式为: (16) 截留率R定义为被膜截留的溶质质量占溶液中该溶质总质量的百分率,因强电解质在溶液中完全电离,低浓度下溶液的电导率符合科尔劳施定律,与浓度成正比,可使用电导率代替浓度进行计算[27]。膜的截留率计算公式为: (17) 式中:R为截留率;Ch为原溶液摩尔浓度,mol/m3;Cc为馏出液摩尔浓度,mol/m3;ρh为原溶液电导率,μs/cm;ρc为馏出液电导率,μs/cm。 实验过程中间接测量参数y的相对误差可由误差传递公式进行计算[28]: (18) 式中:y为与自变量xi计算公式为相关的因变量;δy和δxi分别为因变量和自变量的误差。 膜通量的相对误差计算式: (19) 式中:Er为相对误差;Ne为膜通量的实验值,kg/(m2·s);Ns为膜通量的模拟值,kg/(m2·s)。 在真空度为94 kPa,溶液流速为0.2 m/s,溶液质量分数为20%的条件下,改变溶液进口温度(60~80 ℃),膜通量的变化如图4所示。由图4可知,膜通量的实验值和模拟值吻合较好,最大误差在±10%以内,膜通量随溶液进口温度的升高显著增大,这主要是因为随着溶液进口温度的升高,膜表面溶液水蒸气分压力增大,在渗透侧真空度不变的情况下,传质过程驱动力增大,故膜通量增大。 图4 溶液进口温度对膜通量的影响Fig.4 Effect of feed temperature on water flux 热效率和跨膜传质系数随溶液进口温度的变化如图5所示。由图5可知,热效率随溶液进口温度的升高而增大,且最终趋于定值,与F.A.Banat等[29-30]得到的实验结果一致,这是因为膜通量的增加导致透过膜的潜热量增加,同时溶液进口温度的升高也会导致通过膜孔壁的热传导损失增加,但透过膜潜热量的增幅大于膜孔壁热传导损失的增幅,因此表现为热效率的增加。跨膜传质系数也随溶液进口温度的升高而逐渐增大,由式(14)可知该实验工况下的VMD跨膜传质由Knudsen扩散和Poiseuille流动共同控制,当温度升高时,跨膜传质系数的努森扩散部分减小,但在真空侧压力不变的情况下,膜孔内压力随膜表面蒸汽压一起呈指数式增长,跨膜传质系数的Poiseuille流动部分增长较多,因此跨膜传质系数总体表现为增大,即溶液进口温度升高时,跨膜传质中Poiseuille流动的贡献逐渐增大。 图5 溶液进口温度对热效率和跨膜传质系数的影响Fig.5 Effect of feed temperature on thermal efficiency and transmembrane mass transfer coefficient 在溶液进口温度为80 ℃,溶液流速为0.2 m/s,溶液质量分数为20%的条件下,改变真空度(86~94 kPa),膜通量的变化如图6所示。由图6可知,膜通量随真空度的升高呈线性增加,主要原因是随着真空度的增加,膜两侧的蒸汽压差越大,水蒸气通过膜孔的传质驱动力增大所致。 图6 真空度对膜通量的影响Fig.6 Effect of vacuum degree on water flux 热效率和跨膜传质系数随真空度的变化如图7所示。由图7可知,热效率随真空度的升高先增加,后趋于恒定,这主要是因为真空度的升高会使通过膜孔壁的热传导损失更小,因此热效率呈上升趋势。而真空度越高,膜孔内压力越低,Knudsen扩散越占主导,Poiseuille流动可忽略不计,同时真空度的上升会促进溶液中水分在膜表面的蒸发,从而导致膜表面温度的降低,膜孔内温度也随之降低,因此由式(14)可知跨膜传质系数会增大。 图7 真空度对热效率和跨膜传质系数的影响Fig.7 Effect of vacuum degree on thermal efficiency and transmembrane mass transfer coefficient 在溶液进口温度为80 ℃,真空度为93 kPa,质量分数为20%的条件下,改变溶液流速(0.2~1.0 m/s),膜通量的变化如图8所示。由图8可知,膜通量随流速的升高而增加,但增幅越来越小,最后趋于稳定,主要原因是随着溶液流速的增加,膜丝内溶液平均温度升高(如图9所示),膜通量增大,而当膜丝内溶液平均温度接近溶液的入口温度时,膜通量达到极限值,因此溶液流速的提升对膜通量的促进作用有限,在实际应用中应选择合理的流速值,以减小系统的能耗。 图8 溶液流速对膜通量的影响Fig.8 Effect of feed velocity on water flux 图9 中空纤维膜内溶液主体温度随流速的变化Fig.9 Variation of average temperature of feed in hollow fiber membrane with feed velocity 热效率和跨膜传质系数随溶液流速的变化如图10所示。由图10可知,热效率随溶液流速的增加而降低,与Zhang Yonggang等[30]得到的实验结果一致,这主要是因为一方面在高流速下膜通量趋于定值,即用于料液蒸发的汽化潜热趋于恒定,而在溶液进口温度的不变的情况下,溶液流速越大,外界供给的热量越多,因此热效率会随之降低。另一方面在高流速下溶液主体平均温度升高,通过膜孔壁的热传导损失增加,也会导致热效率的降低。溶液流速的升高导致跨膜传质系数增大的原因与温度一致,随着溶液流速的升高,膜丝内溶液平均温度趋近于溶液的入口温度值,因此跨膜传质系数最终也趋于定值。由图8和图10可知,溶液流速为0.6 m/s时,膜通量、热效率、跨膜传质系数均处于较高水平。 图10 溶液流速对热效率和跨膜传质系数的影响Fig.10 Effect of feed velocity on thermal efficiency and transmembrane mass transfer coefficient 在溶液进口温度为80 ℃,真空度为94 kPa,溶液流速为0.2 m/s的条件下,改变溶液质量分数(20%~40%),膜通量的变化如图11所示。由图11可知,膜通量随溶液质量分数的升高而急剧下降,当溶液质量分数从20%升至40%时,膜通量从6.03 kg/(m2·h)降至1 kg/(m2·h),这主要是因为溶液质量分数越大,膜表面水蒸气分压力越小,在真空度不变的情况下,膜两侧水蒸气分压力差越小,导致膜通量的大幅下降。但即使在40%的高质量分数下,膜通量仍能维持1 kg/(m2·h),由此可见VMD技术处理高质量分数溶液的优越性。 图11 溶液质量分数对膜通量的影响Fig.11 Effect of feed mass fraction on water flux 热效率和跨膜传质系数随溶液流速的变化如图12所示。热效率随溶液质量分数的增加而降低,这是因为高质量分数下膜通量锐减,水汽化潜热量降低,在溶液进口温度不变的情况下,膜表面温度上升,通过膜孔壁的热传导损失增加,因此表现为热效率的降低。膜孔内温度和膜表面温度同步增加,且高质量分数下膜孔内压力随膜表面蒸汽压锐减,因此由式(14)可知跨膜传质系数会降低。 图12 溶液质量分数对热效率和跨膜传质系数的影响Fig.12 Effect of feed mass fraction on thermal efficiency and transmembrane mass transfer coefficient 馏出液电导率和截留率随质量分数的变化如图13所示。由图13可知,馏出液电导率随溶液质量分数的增大而增大,但各质量分数下馏出液的电导率均小于107 μs/cm,截留率均接近100%,由此可知,中空纤维膜具有很高且稳定的截留效果,能有效保证再生过程中溶质的零损失。 图13 馏出液电导率和截留率随溶液质量分数的变化Fig.13 Variation of distillate conductivity and rejection rate with feed mass fraction 本文采用PTFE中空纤维膜对LiCl除湿溶液进行了VMD再生研究,建立了中空纤维膜内的传热传质模型,运用控制变量法通过实验和模拟分别研究了溶液温度处于60~80 ℃,真空度处于86~94 kPa,溶液流速处于0.2~1.0 m/s,溶液质量分数处于20%~40%时,膜通量、热效率、跨膜传质系数、截留率的变化规律,得到如下结论: 1)模拟得到的膜通量值与实验得到的膜通量值吻合较好,最大偏差在±10%以内,验证了理论模型的可靠性。 2)单因素实验结果表明,膜通量随溶液温度和真空度的升高而增加,随溶液流速的升高而增加但增速逐渐减小,而随质量分数的升高急剧下降;热效率随温度和真空度的升高而增加并最终趋于恒定,随流速和质量分数的升高而降低;跨膜传质系数的实验值随温度和真空度的升高而增大,随流速的升高而增大并最终趋于恒定,随质量分数的升高而急剧下降。 3)真空膜蒸馏表现出很好的再生性能。在实验研究范围内,膜通量最高可达7.18 kg/(m2·h)(溶液温度80 ℃,真空度93 kPa,流速1.0 m/s,质量分数20%),即使在40%的高质量分数下,膜通量仍可达到1 kg/(m2·h),热效率普遍高于80%,最高可达94.76% (溶液温度80 ℃,真空度93 kPa,流速0.2 m/s,质量分数20%),溶液流速为0.6 m/s时,各性能参数均可达到较高水平。 4)PTFE中空纤维膜在物质的分离提纯方面具有较高的优越性,在实验范围内溶质的截留率均接近100%,确保了再生过程中溶质的零损失。2 实验材料和方法

2.1 实验材料与仪器

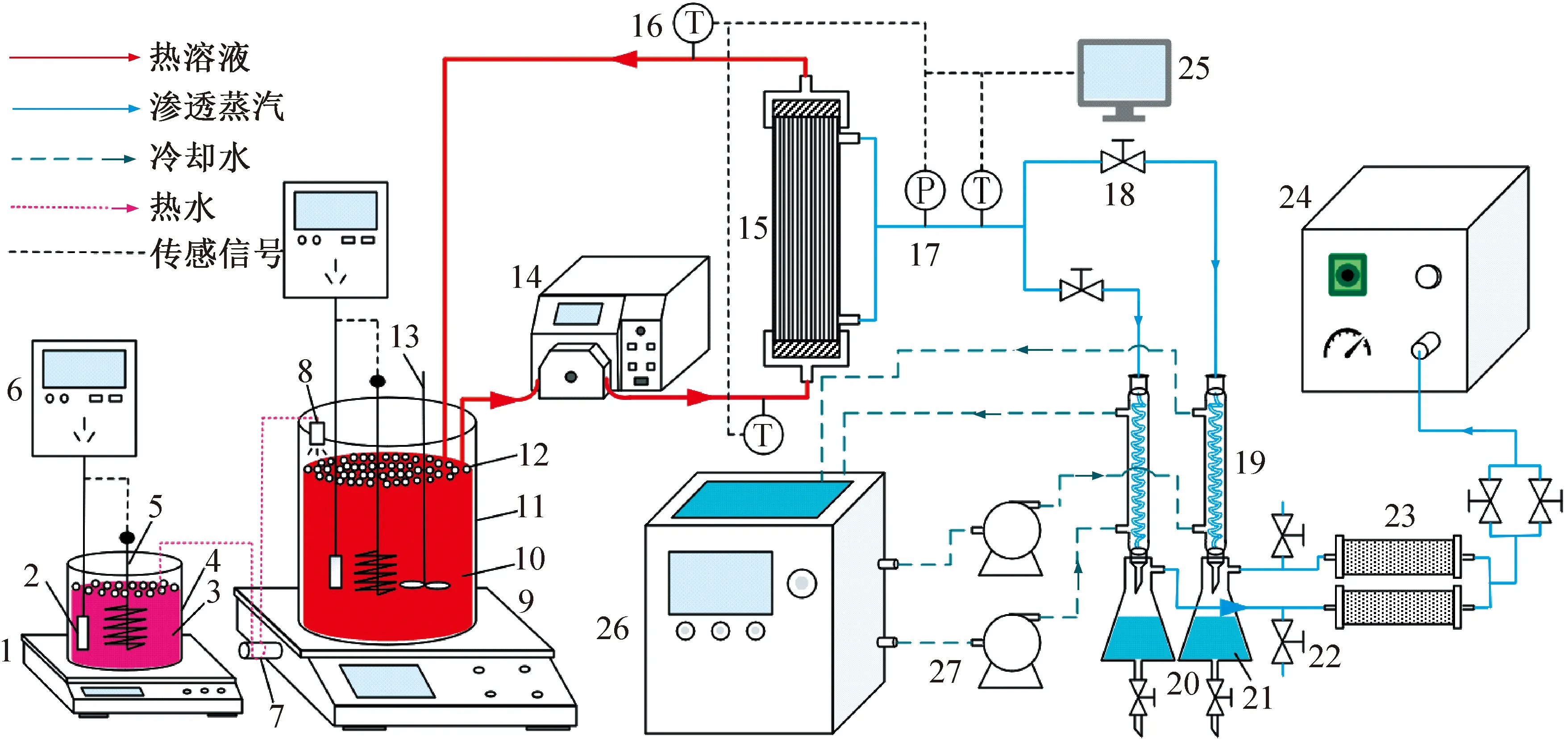

2.2 实验装置与流程

2.3 VMD性能参数

2.4 误差分析

3 实验结果与讨论

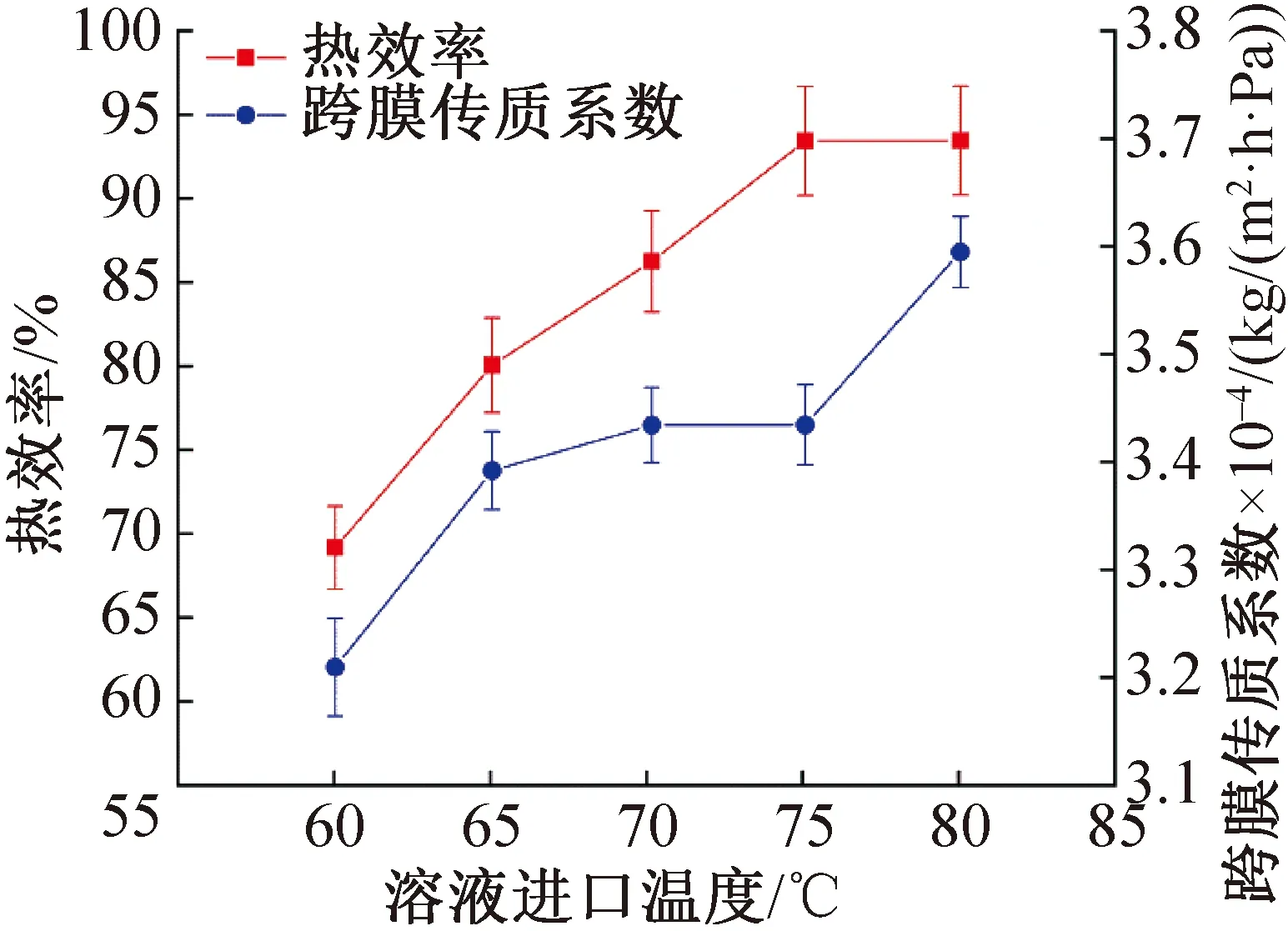

3.1 溶液进口温度对VMD再生性能的影响

3.2 真空度对VMD再生性能的影响

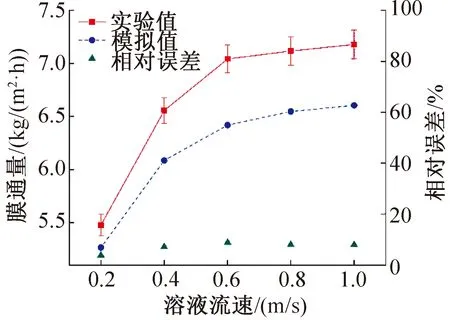

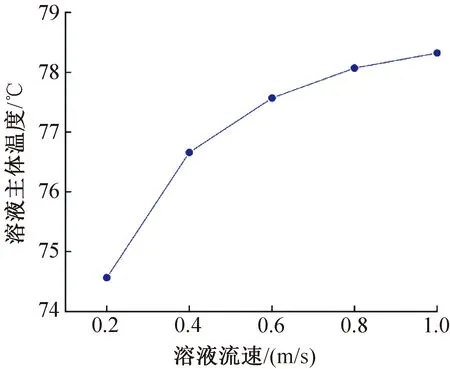

3.3 溶液流速对VMD再生性能的影响

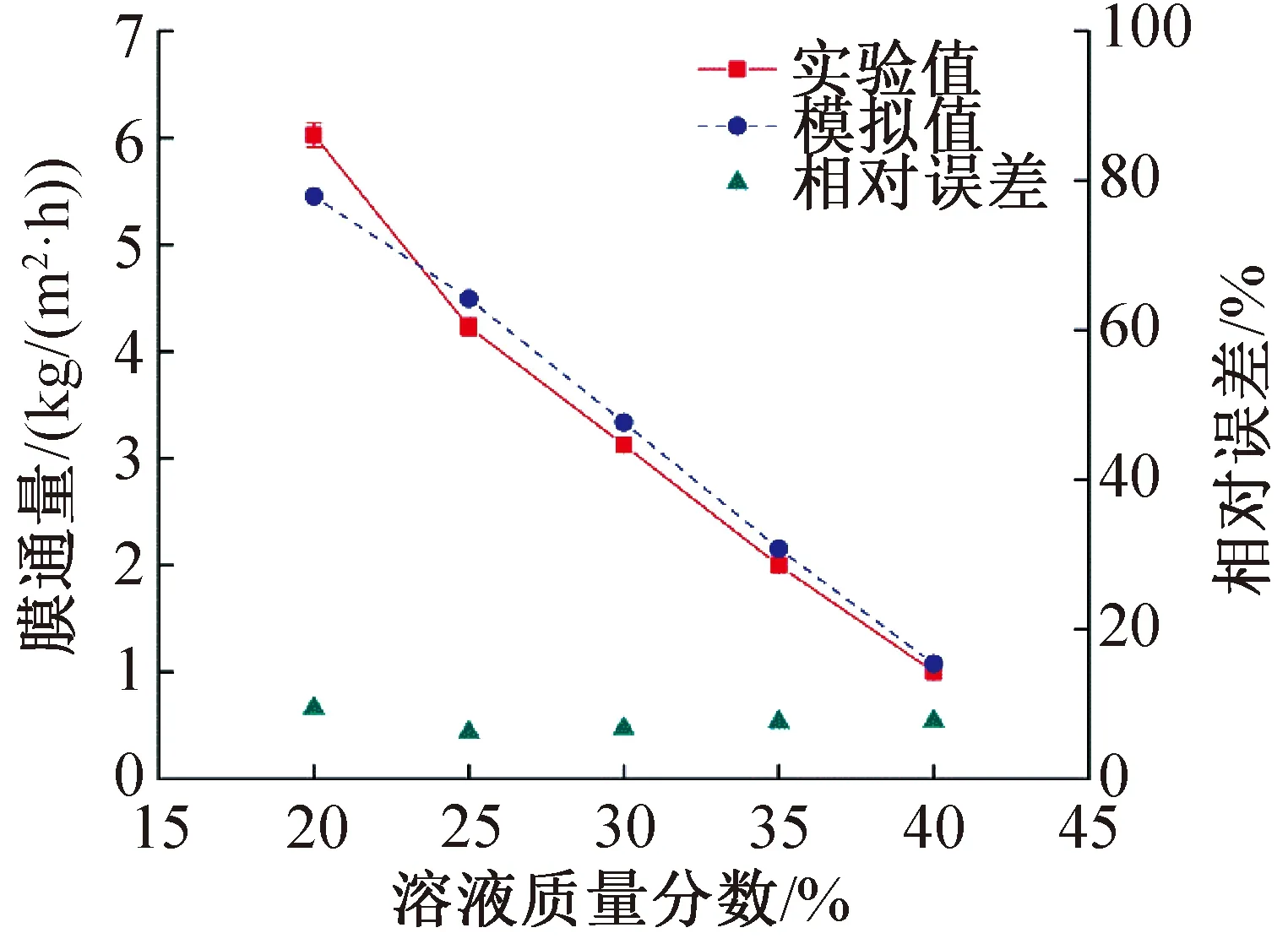

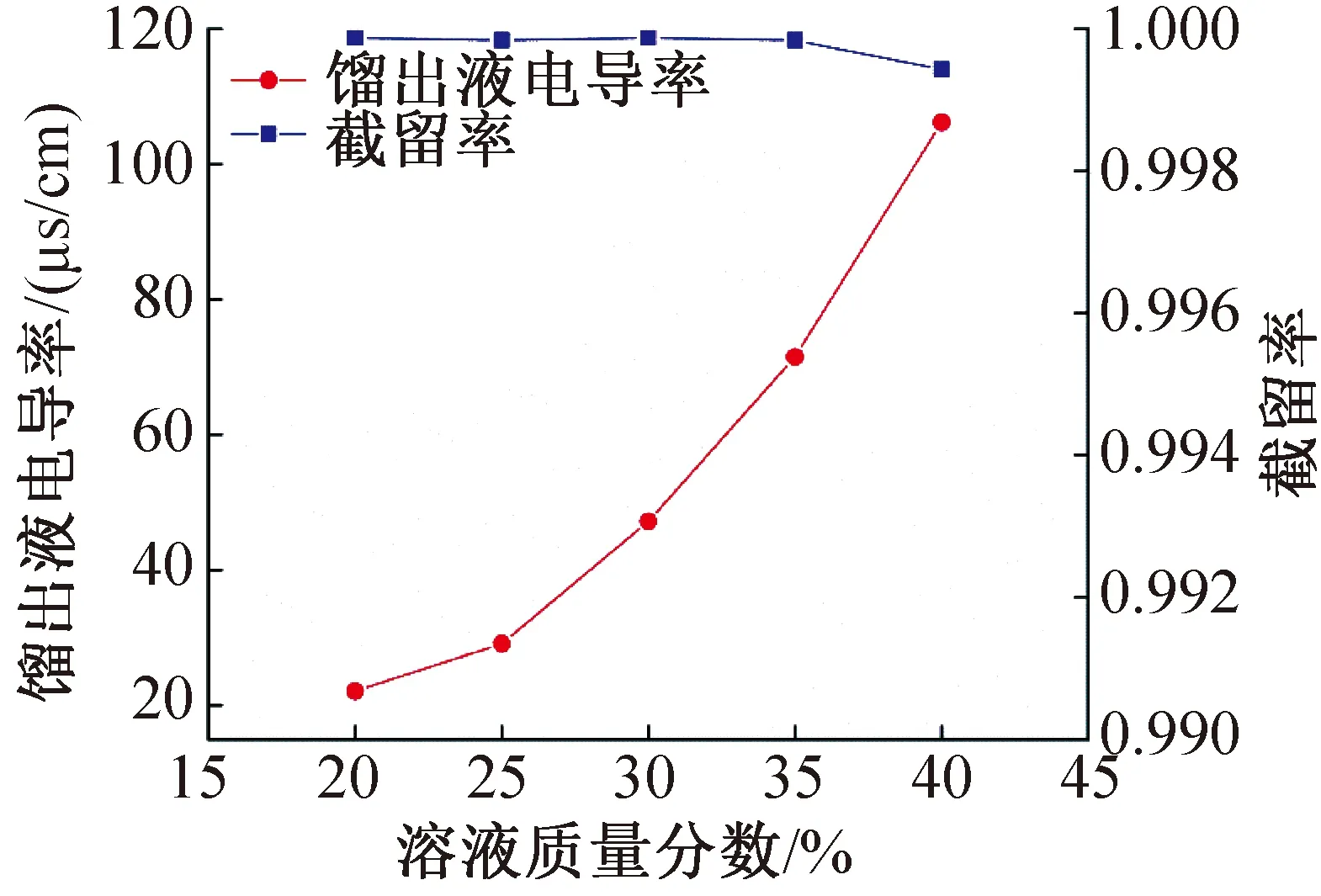

3.4 溶液质量分数对VMD再生性能的影响

4 结论