某单井站场管道积液及腐蚀特性研究*

2021-08-20鲍明昱熊建嘉崔铭芳廖柯熹李党建田定超刘恩斌

鲍明昱,熊建嘉,崔铭芳,刘 畅,王 勇,廖柯熹,李党建,田定超,刘恩斌

(1.中国石油西南油气田公司 安全环保与技术监督研究院,四川 成都 610041;2.中国石油天然气股份有限公司储气库分公司,北京 100029;3.西南石油大学 石油与天然气工程学院,四川 成都 610500)

0 引言

天然气从气井开采出来后,若不进行脱水、脱烃处理,在管道输送中由于管程变化、管道运行压力以及温度等参数的改变会使管道中出现凝析液,在遇到弯头、水平直管段位置时,会使得液相发生聚集[1-3]。某单井站场中原料气含有H2S,CO2,积液会冲刷管道内壁,和酸性气体的共同作用加速管壁电化学腐蚀并缩短管道的使用寿命[4-6]。由该单井站场现场实测数据可以发现管线弯头减薄2.2~2.4 mm的数量约占2%,管道弯头处壁厚减薄现象严重,管线检测位置的选取有较大的经验性,且需要在站内设置大量的检测点,这间接地增加了管线检测的成本。因此,开展湿气管道积液分布规律的研究非常必要,对于湿气管道的稳定、安全运行有着重要的意义。

近些年来众多学者运用计算流体力学CFD方法,对管道内流体的流动状态和腐蚀情况进行数值模拟,分析腐蚀规律,以便有针对性地做出预防措施。张友波等[7]对10种截面含液率计算式进行评价,并将实验结果与现场生产数据对比,得出Minami-BrillⅠ,Minami-BrillⅡ,Lockhart-Martinelli 3种计算式的计算结果误差较小,可以指导现场生产;郭永鑫等[8]分析模拟“V”型复杂管路充水过程中的气液两相流态变化特性,并建立充水过程的气液两相流控制方程;Su等[9]运用ANSYS Fluent软件模拟分析输气管道异常振动现象,结果发现管道振动与管内的流体压力波动密切相关,并提出相应的减振方案。

本文利用CFD技术分析井站管道积液分布规律,并将其与现场壁厚检测数据进行对比分析,找到腐蚀与积液之间的关系。帮助管理人员更快、更准地预测站内管道易发生腐蚀的积液聚集区域,提高站内完整性管理水平。

1 模型建立

1.1 数学模型

本文主要研究井站主管线内的气液两相流动。管线内液相来源是天然气在管输过程中产生的凝析水,气相为天然气。各相存在相互作用力,需要计算各相的相对运动[10]。

1.1.1 控制方程

此次两相流数值模拟采用Euler-Euler法,其中VOF模型和Mixture模型,均是单流体模型,即均是求解2相混合物的动量方程[11]。VOF模型适用于2相有明显分界面、自由面流动。Mixture模型在其基础上考虑了2相之间的扩散作用,引入滑移速度,即允许2相之间以不同的速度运动,适用于高压低负载流动、沉降[12]。而现场原料气持液率较低,且运行压力高,并有一定的速度差。与现场检壁厚测数据对比发现,Mixture模型更符合模拟要求。

1)质量守恒方程

假设管道内流体体积变形率为0,即不可压缩,液相在入口边界均匀分布[13]。质量守恒方程如式(1)所示:

(1)

式中:x,y,z分别为三维坐标方向;vx,vy,vz分别为速度在x,y和z方向的分量,m/s。

2)动量守恒方程

动量守恒方程如式(2)所示:

(2)

1.1.2Correl函数

Correl函数本身用于统计学,目的是确定X和Y2组数据的相关性,相关系数等于1,说明这2组数据严格正相关;若等于0则说明不相关[14]。Correl函数如式(3)所示:

(3)

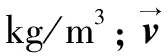

1.2 物理模型及现场检测

运用CFD方法模拟分析管道内积液位置,结合现场天然气主管线现场图,通过ANSYS SCDM软件对该单井站场的主管线进行三维建模,如图1所示。

图1 主管线SCDM模型建立

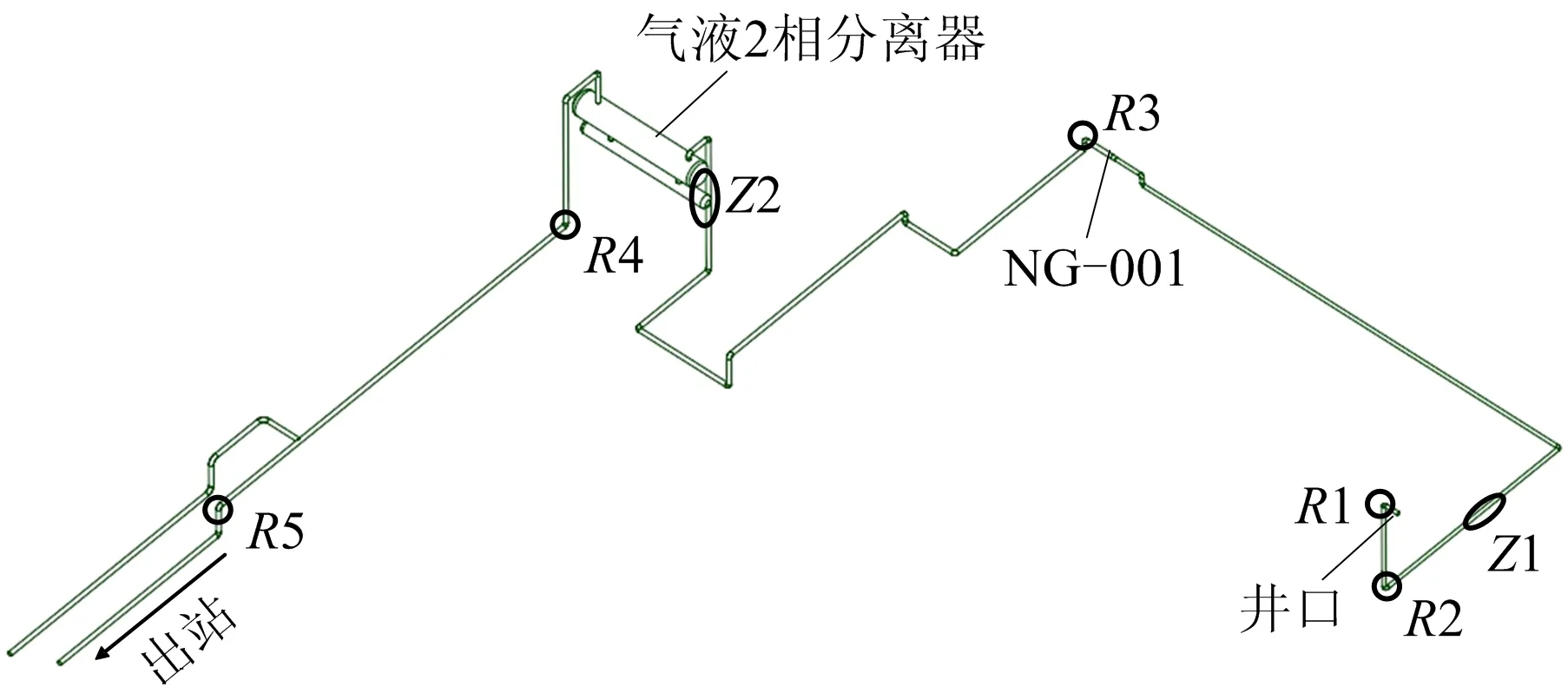

以井口至NG-001管段为例,运用ICEM对模型进行结构网格划分,管道壁面生成边界层以提高计算精度。当网格数从118×104增加至320×104时,壁面最大体积含液率变化仅有10-6,可认为118×104已达到网格无关性要求。网格划分如图2所示。

图2 网格划分

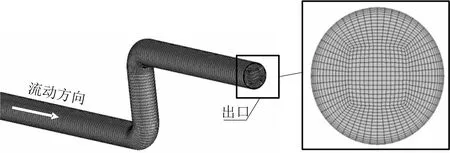

经过分析,认为该单井站场的管道积液现象主要与管道内压力、流量和含水率有关,结合现场调研所获取的正常生产期内的数据确定3组模拟工况,如表1所示。

表1 单井站场模拟工况

1.3 求解方法

在ANSYS Fluent软件中,基于压力的稳态求解器,采用SIMPLE算法求解,动量、湍动能和湍流耗散率采用二阶迎风格式离散,残差小于10-4视为收敛。

2 结果与讨论

2.1 管道内部流场分析

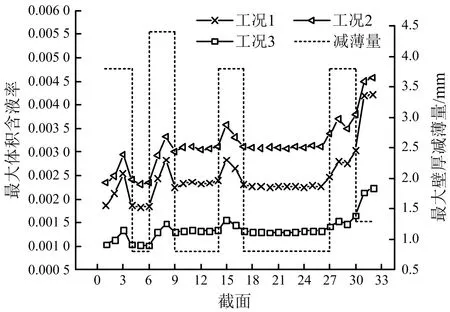

为更好地分析获取模拟结果数据,分析内部流动特性,便于展示管道内液相体积率,对管道进行截面选取,弯管0°,45°,90°处设置截面,直管段每隔1 m左右进行截面选取。将所选取的截面的3组工况绘制不同工况最大体积含液率曲线,如图3所示。

图3 井口至NG-001段不同工况含液率曲线

从图3中可以看出各工况的含液率变化趋势基本一致,含液率大小随着原料气含水量以及流程的变化而变化。在顶点(弯头截面3、截面8、截面15、截面28处),管道最大体积含液率均会有所上升,而在直管段(截面17~26)处,最大体积含液率均无大的波动,最大壁厚减薄量在弯头截面处明显增大,在弯头处(截面7~9)最大达到4.4 mm,而直管段最大减薄量仅有0.8 mm。在连续弯头(截面28~32)处管道最大体积含液率达到最值,因此为避免液相大量聚集,应尽量减少连续弯头的出现。选取其中1组工况进行分析。

2.2 数值模拟与现场壁厚检测结果对比

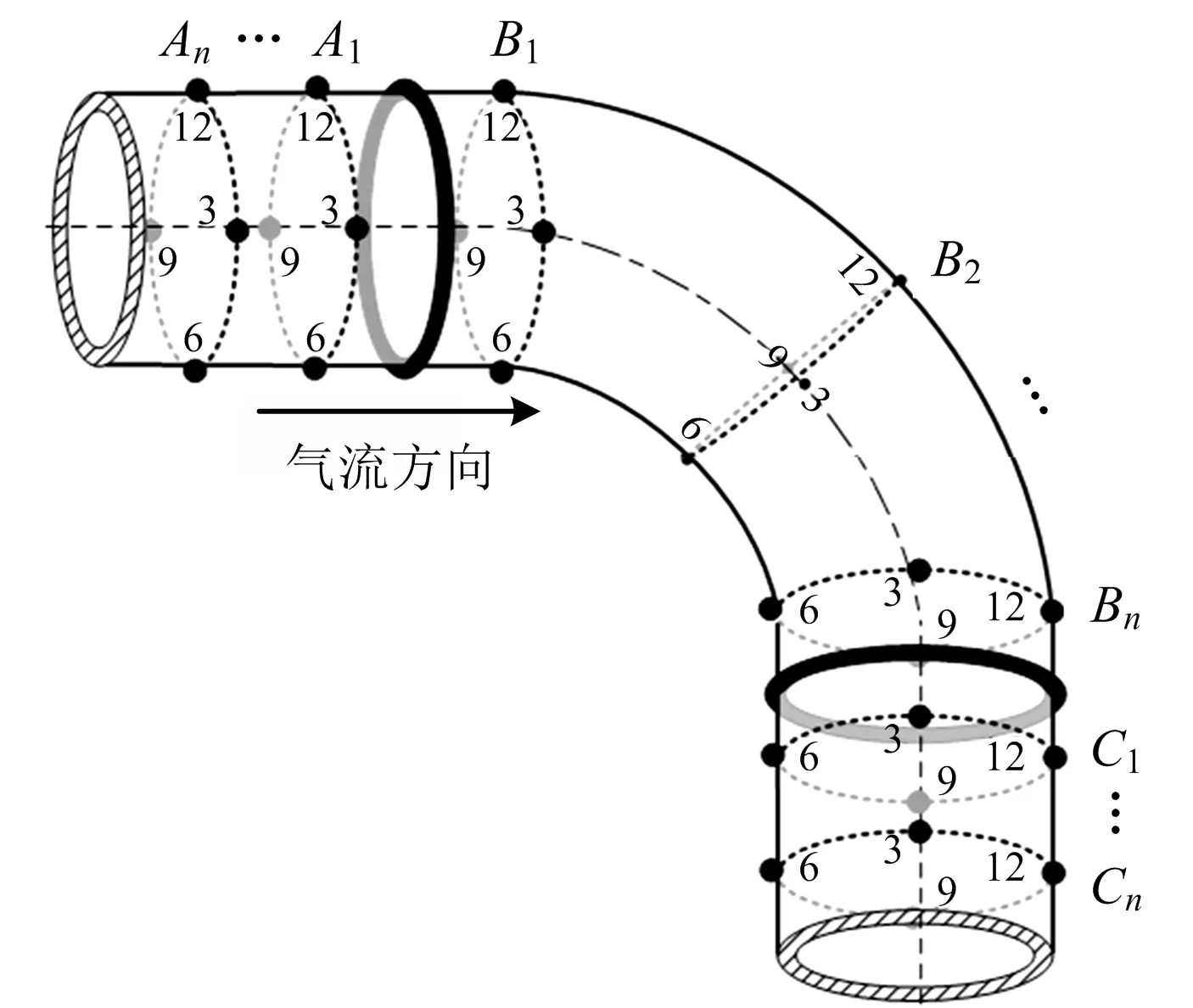

为验证模拟分析结果的准确性,将现场管线实际壁厚测量数据与管线液相体积含液率进行对比验证,对弯头、直管段进行壁面体积含液率数据提取(数据提取规则遵循右手螺旋定则),检测位置如图4所示。

图4 检测位置选取

其中“A,B…”为测点所在环截面代号,A1,B2……为截面编号。

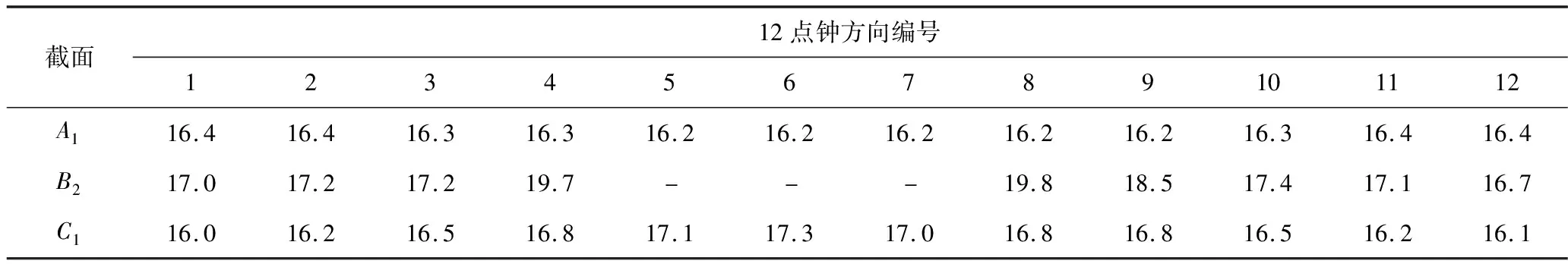

运用透涂层测厚仪Multigauge5600对现场管道相应部位进行壁厚测定,该测厚仪是通过超声波在金属之间产生的回波来计算金属厚度值,精度达到±0.1 mm[15]。其中弯头壁厚检测数据如表2所示,将弯头截面A1,B2,C1所测量的管壁减薄量与模拟所得管壁体积含液率绘制曲线,如图5所示。

表2 NG-001-R1壁厚测定

从图5中可以看出A1从0°至360°体积含液率呈现先增大后减小的趋势,在180°处含液率有所增大;在180°~270°区间内减薄量达到最大值3.6 mm。从B2截面看出体积含液率从0°到360°呈现先减小后增大的趋势,这是由于截面B2位于弯头45°处,受到离心力影响液相会聚集在管道外壁处,最大减薄量3 mm与最大体积含液率均处在0°左右。截面C1位于竖直弯头外壁处,受到离心力作用会使液相聚集在管道外壁处,同时受到重力作用液相会沿着管壁向下流。体积含液率从0°到360°呈现先减小,在180°又有所上升,之后再减小又增大的趋势,同时最大减薄量3.8 mm与最大体积含液率均处在0°左右。运用Correl函数计算减薄量与壁面体积含液率之间的相关系数,得出在A1截面相关系数为0.862,由于该截面位于连接井口直管段处,井口采出的原料气流速快、温度高,气体携液能力强,液相不易聚集,因此在该截面最大与最小壁厚仅相差0.2 mm。在B2截面相关系数为0.873,在C1截面相关系数为0.884。

图5 截面体积含液率与管壁减薄量关系

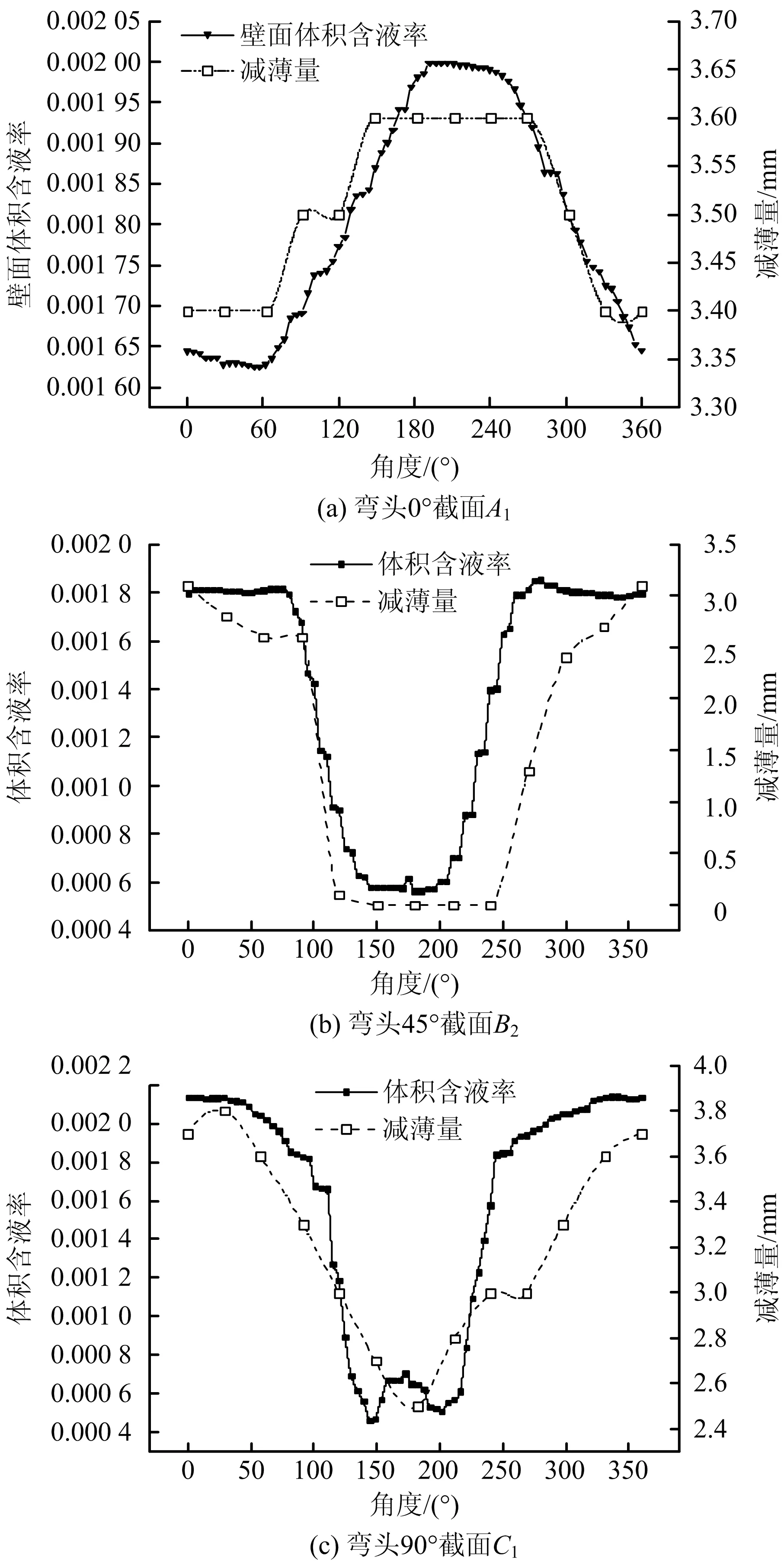

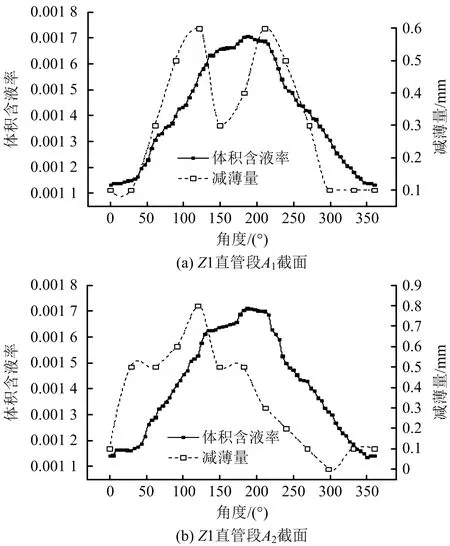

将直管NG-001-Z1截面A1,A2按照右手螺旋定则进行数据提取,其中现场测得弯头壁厚如表3所示,并将截面A1,A2管壁处体积含液率与所测壁厚减薄量绘制曲线,如图6所示。

表3 NG-001-Z1壁厚测定

从图6中可以看出截面A1和A2位于水平长直管段,液相受到重力作用会聚集在管道底部位置,均在180°左右体积含液率达到最大值。而A1截面最大减薄量0.6 mm与最大体积含液率均在180°~210°之间,A2截面最大减薄量0.8 mm与最大体积含液率均在120°~180°之间。计算减薄量与壁面体积含液率之间的相关度,得出在A1截面相关系数为0.799,在A2截面相关系数为0.424。

图6 截面体积含液率与管壁减薄量关系

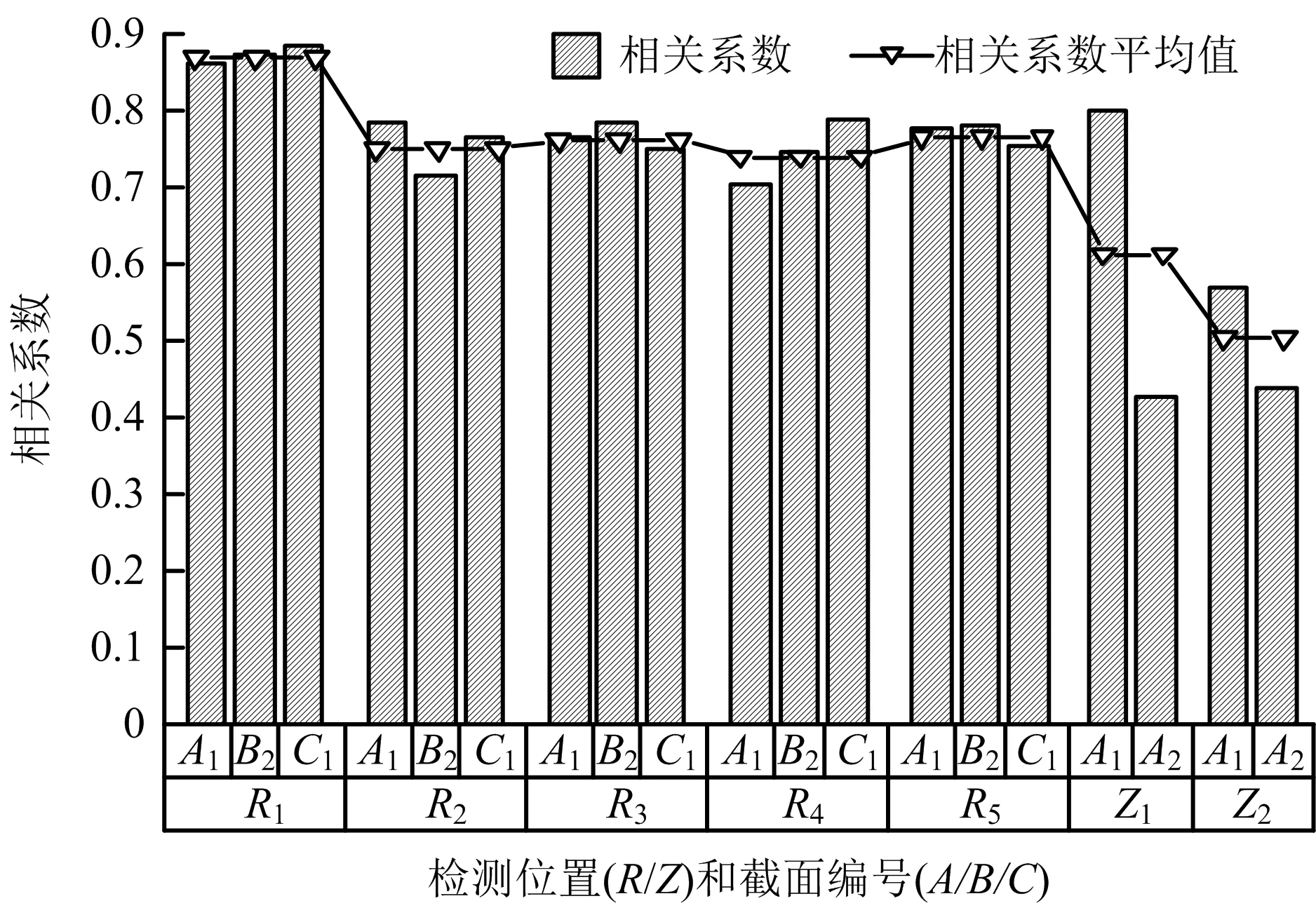

将全站场部分弯头(R)、直管段(Z)的壁厚监测数据与模拟结果进行对比计算相关系数,如图7所示,所检测的弯头(R1~R5)截面含液率与壁厚减薄量之间相关系数平均值均高于直管段(Z1,Z2),达到70.1%以上。这是由于相较于直管段,弯头部位受腐蚀风险高、壁厚减薄程度差异大,所以目前的检测精度可以对弯头进行有效对比,直管段则需要更高检测精度进一步验证。

图7 不同检测位置相关系数

3 结论

1)含液率大小及分布位置与管道结构密切相关,其大小随原料气含水量、流量、压力的变化而呈正相关变化。

2)壁厚减薄量和壁面含液率呈正相关关系,含液率越大,减薄量越大,弯头处相关度为70.1%以上,直管段相关度为61.15%。

3)积液及特性研究以CFD方法为基础,并与现场壁厚检测数据对比,验证CFD方法运用在预测管道积液位置的有效性,为现场管道检测工作提供技术支撑,提高现场检测工作针对性,减少检测工作量,提高站内完整性管理水平。