跨座式单轨车辆检修修程及检修周期优化研究

2021-08-20杨昕映

杨昕映

(中铁工程设计咨询集团有限公司,北京 100055)

1 背景

目前,国内跨座式单轨建设发展迅猛,各种单轨制式车辆相继产生,因此相应的检修修程与检修周期也在不断改进完善。例如,重庆市跨坐式单轨2005年正式开通运营,至今已安全运营16年,凭借多年运营经验,提出“大修”[1]修程和检修周期,随后结合实际情况又提出“厂修”[2]修程和检修周期。检修修程和检修周期的研究与探索也为跨座式单轨车辆基地设计提供了指导和借鉴。

芜湖市轨道交通采用单轴转向架车型,若采用现行规范中的检修修程及检修周期进行车辆基地设计,其检修列位及换轮列位规模偏大,且检修周期短,在一定程度上造成了过度修,增加运营成本,若采用单轴转向架车型制造商提出的检修修程和检修周期进行车辆基地设计,则车辆基地规模偏小,且单轴转向架单轨车在国内无正式运营经验,后期运营中存在检修规模及能力不足的可能,因此文章对目前国内的跨座式单轨车型进行对比,并分析现有规范及研究存在的问题,结合目前国内成熟运用的国铁机车、地铁车辆检修周期的发展经验,充分参考重庆市跨座式单轨运营经验及芜湖市跨座式单轨车辆制造商提供的检修周期,提出跨座式单轨车辆检修修程及检修周期优化建议。

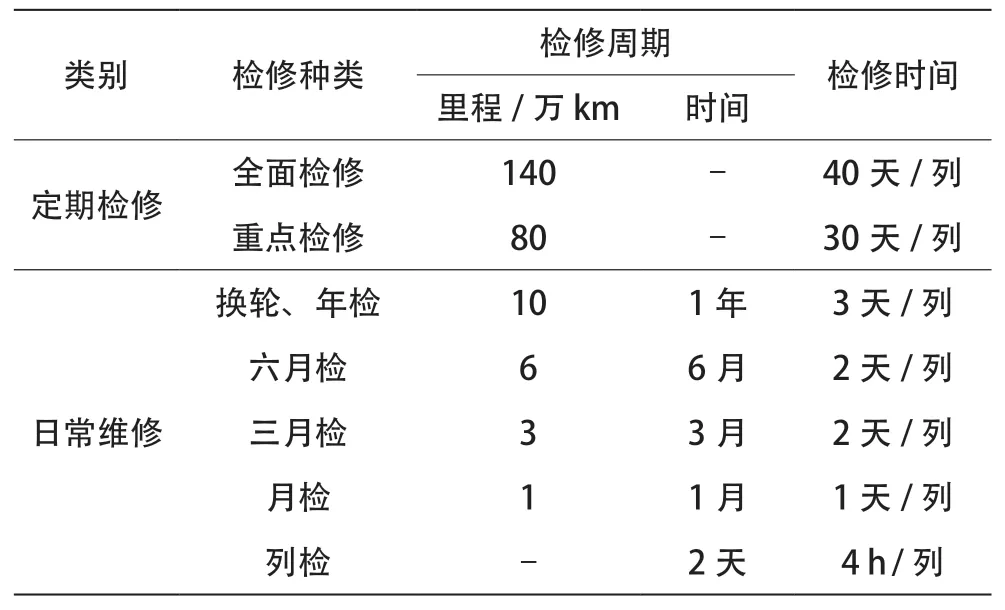

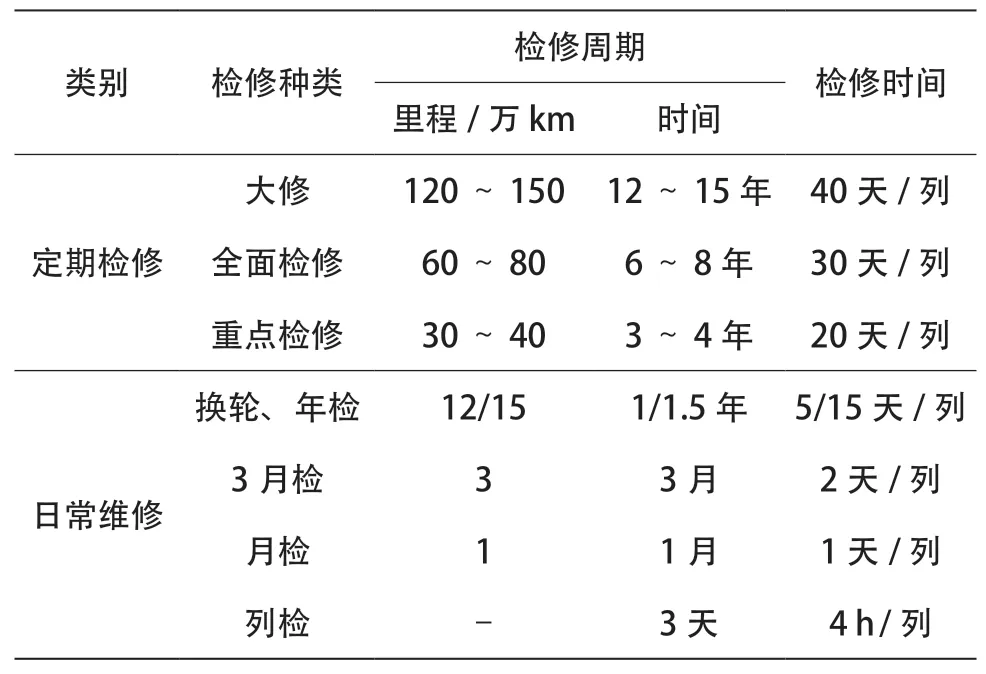

《跨座式单轨交通设计规范》(GB 50458-2008)中规定的车辆检修修程和检修周期详见表1。

表1 GB 50458-2008标准的车辆检修修程和检修周期表[3]

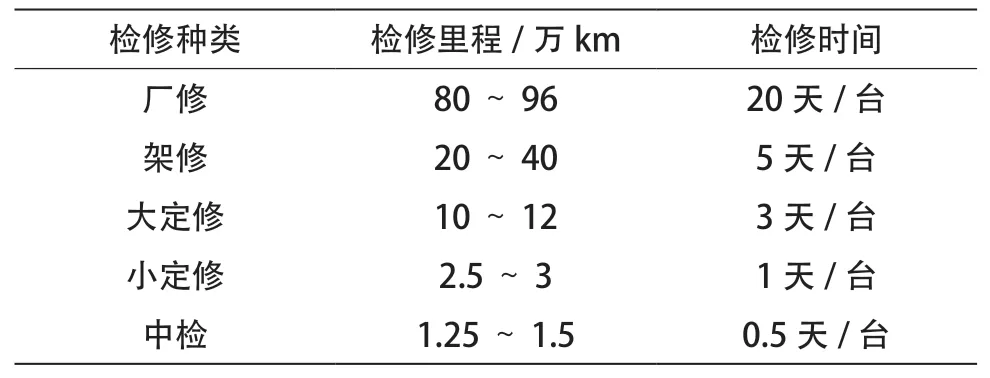

《轻型跨座式单轨交通设计导则》(T/CAMET 04001-2018)规定轻型跨座式单轨换轮检修时间为10~20天[4],芜湖市轨道交通单轴转向架车型制造商依据国内实际情况提出的车辆检修修程和检修周期详见表2。

表2 依据车辆运营情况提出的车辆检修修程和检修周期表[5]

2 跨座式单轨车辆

跨座式单轨交通是车辆跨行于梁轨合一的轨道梁上的轨道交通,其技术成熟、安全可靠,具有环保性能优异、景观效果好、地形地貌适应能力强、建设周期短、投资低等优点[6]。

目前国内众多车辆制造商研制了跨座式单轨车辆,其按转向架轴数可分为单轴、双轴转向架车型,其中重庆市轨道交通2号线一期2005年6月18日正式开通运营,线路长约18 km,其车辆采用日立大型车技术,为双轴转向架车型,如图1所示。芜湖市轨道交通2号线一期工程长约16 km,采用庞巴迪INNOVIA 300车型,为单轴转向架车型,如图2所示。

图1 重庆单轨车

图2 芜湖单轨车

此外国内中铁高新工业股份有限公司(简称“中铁工业”)、中车青岛四方机车车辆股份有限公司(简称“中车青岛四方”)、中车株洲电力机车有限公司(简称“中车株机”)、比亚迪股份有限公司(简称“比亚迪”)等众多厂家研发了跨座式单轨车辆,车辆国产化均达到80%以上;中铁工业、比亚迪单轨车等为单轴转向架车型,如图3、图4所示;中车青岛四方、中车株机单轨车等为双轴转向架车型,如图5、图6所示。

图3 中铁工业单轨车

图4 比亚迪单轨车

图5 中车青岛四方单轨车

图6 中车株机单轨车

单轴、双轴转向架车型在构造及尺寸等方面均有较大差异,单轴、双轴转向架如图7、图8所示,2种车型车体及转向架[7]设计寿命均不小于30年,与地铁车辆一致。

图7 单轴转向架

图8 双轴转向架

3 现行检修修程及检修周期问题分析

根据规范以及相关规定可知,现行跨座式单轨车辆检修修程及检修周期有以下4个方面问题。

(1)现行《跨座式单轨交通设计规范》对跨座式单轨检修修程及周期的规定是针对日立双轴转向架大型车,目前国内已有多个车辆制造商研制单轴转向架车型,现行规范未兼容单轴转向架车型。

(2)现行《跨座式单轨交通设计规范》编制时间较早,其采用日本跨座式单轨的车辆检修体系[5],随着科学技术发展,跨座式单轨车辆设计具有模块化、集成化、信息化等技术特点,车上关键部件有自诊断和故障记录功能,车辆技术性能有较大提高,车辆部件如轮胎寿命也逐步延长,同时随着运营经验的丰富,车辆检修时间逐渐缩短,而现行规范的规定与车辆技术发展不同步。

(3)目前国内跨座式单轨检修修程相关的其他规定和研究提出了“大修”或“厂修”,但现有跨座式单轨设计规范中无对全面修以上高级修程的规定,导致在工程设计时容易遗漏车辆“大修”或“厂修”设施设备的相关设计,造成车辆基地功能不完整。

(4)其他规定和研究提出了车辆运行12年进行厂修[5],但未明确具体检修里程,在工程设计时无参考的检修里程,造成车辆基地设计中计算规模不明确。

4 轨道交通车辆检修修程及检修周期发展经验

铁路方面以国内成熟运用的国铁电力机车为例,随着大功率交-直-交技术的成熟运用,交流机车逐步取代直流机车,加上检修设备、管理水平、检修人员技术素质和经验提升,导致机车检修修程及检修周期逐步变化。

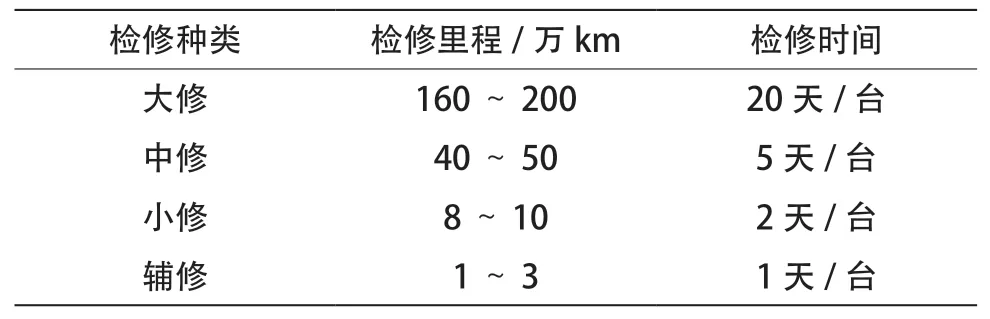

上世纪80年代,电力机车检修修程及检修周期如表3所示。

表3 上世纪80年代电力机车检修周期表[8]

上世纪90年代,电力机车检修修程及检修周期如表4所示。

表4 上世纪90年代电力机车检修周期表[9]

2015年中国铁路工程总公司公布和谐型交流传动机车修程修制改革方案,电力机车检修修程及检修周期如表5所示。

表5 2015年改革后电力机车检修周期表[10]

城市轨道交通方面以国内成熟运用地铁车辆为例,依据多年地铁工程设计情况,延长定期检修周期,将大修、架修和定修周期由100万km~120万km、50万km~60万km、12.5万km~15万km分别改为120万km、60万km和15万km[11]。

可见,检修修程和检修周期不是一成不变,机车最高修程检修周期从80年代96万km提升至现在200万km,地铁最高修程由100万km~120万km调整至120万km,不仅保证了车辆运行安全,同时避免过度修,达到延长车辆寿命、降低检修成本、提高运用效率的目的,且目前和谐型交流传动机车检修周期仍有提高趋势。

5 检修修程

目前国内车辆检修修程主要有计划修、状态修以及临修[12]。计划修是指对车辆进行有计划的检修;状态修是不断观测和记录车辆在运用中的技术状态,按照车辆各种零部件的状态和表征这些状态的参数确定检修时间和内容,然后进行必要维护和修理;临修是一种制定检修周期,列车发生故障之后才进行修理的非预防性维修。

跨座式单轨车辆主要采用预防性计划修。随着物联网、大数据、云计算技术的发展以及专用传感器技术的进步,国外已出现预见性检修[13],预见性检修是状态修的发展和延伸,通过从列车不同系统采集到的数据随时监测列车机械和电气状态、运转效率、性能指标等参数,并利用一定预测算法检索出这些数据,如果发现潜在故障表征,便启动检修程序,在故障即将发生前,对列车相关部件进行检修或更换。这种检修修程能够充分利用列车各部件工作寿命,在车辆各部件临近损坏时进行修理或更换,减少临修工作量及检修成本,避免计划修检修频繁、在修时间长等缺点,从而显著提高车辆利用率和降低车辆维修成本。

6 检修修程及检修周期优化

6.1 大修修程优化

目前电力机车最高修程为C6修,检修周期为12年或200万km,跨座式单轨车辆与地铁车辆设计寿命均为30年,而跨座式单轨交通现行设计规范规定最高修程为全面检修,检修周期为60万km或6年;重庆市跨座式单轨结合多年运营经验规定“大修”修程,“大修时间宜为车辆使用至半寿命,可结合二次全面检修实施”[4];芜湖市跨座式单轨提出的最高修程的检修周期为140万km,超过地铁最高修程大修检修周期。

因此从重庆双轴转向架单轨运营经验及单轴转向架单轨车检修需求分析,在现有全面修修程基础上增加高级修程非常必要,为与国内地铁车辆检修修程名称统一,建议增加高级修程名称为“大修”。

大修检修周期若按照“二次全面检修实施”为120万km标准,以芜湖单轨140万km的检修周期进行计算,对于国内尚无实际运营检修经验的单轴转向架单轨车辆检修基地,其规模偏小,因此建议在工程设计时,大修检修周期按照运行120万km~150万km或时间12~15年考虑,对于设计年度近期可取下限值,远期可取上限值。对于检修时间,地铁车辆为35天,由于跨座式单轨运营线路较地铁少,取40天亦可行。

6.2 重点检修、全面检修优化

根据重庆市单轨新车首次全面检修 “时间不大于7年或运行不大于70万km”[4],重点检修“时间不大于4年或运行不大于40万km”[4]的运营经验,芜湖市跨座式单轨提出重点检修周期为80万km,因此建议在工程设计时,将现有规范中的全面检修周期运行60万km或时间6年调整为运行60万km~80万km或时间6 ~8年,重点检修周期运行30万km或时间3年调整至运行30万km~40万km或时间3~4年。地铁架修时间为20天,定修时间为7天[11],考虑到跨座式单轨运营线路较地铁少,检修经验相对较少,故全面检修时间取30天、重点检修时间取20天在现阶段可行。随着列车技术质量提升,智能检测设备运用,以及运营管理及检修经验越发丰富,可不断缩短检修时间,重点检修可以取消,以检测为主。

6.3 换轮周期优化

换轮是跨座式单轨检修较其他制式轨道交通差异较大的检修项目,且检修工作量较大;目前国内以重庆日立单轨大型车为代表的双轴转向架车型,单轴轴重不大于11 t,平均轮压载荷不大于5.5 t,正常线路运行条件下,轮胎平均使用寿命约为18万km;以芜湖庞巴迪单轨为代表的单轴转向架车型,单轴轴重不大于14 t,平均轮压载荷不大于7.0 t,正常线路运行条件下,轮胎平均使用寿命约为12万km;换轮检修时间与转向架自身结构、换轮设备数量有关,单轴、双轴转向架车型换轮设备如图9、图10所示,以1股道设置1套换轮设备(1次换2个转向架)为例,重庆市跨座式单轨换轮检修时间经过多年运营已由20天降至约15天,而芜湖市跨座式单轨提出换轮时间为3天,故建议在工程设计时,结合实际运营经验将双轴转向架换轮检修周期调整为运行15万km或时间1.5年,检修时间调整为15天,单轴转向架车型由于运营经验较少,换轮检修周期为运行12万km或时间1年,将换轮时间调整为5天。

图9 单轴换轮设备

图10 双轴换轮设备

6.4 日常维修优化

芜湖市单轨采用完全无人自动驾驶模式(UTO)[14],车辆具有自动唤醒、自检、自动运行、自动休眠、列车状态及故障报警信息上传、障碍物检测、列车远程控制及复位、低压系统恢复供电等功能,车辆检修修程较现行规范增加月检、6月检、年检修程,由于UTO驾驶系统是轨道交通未来的发展趋势,在增加大修修程、延长检修周期后,应加强车辆的检测频率以保障车辆运行安全,故建议在工程设计中增加月检修程,实际运营中6 月检可结合3月检实施,年检可结合换轮作业实施。

6.5 小结

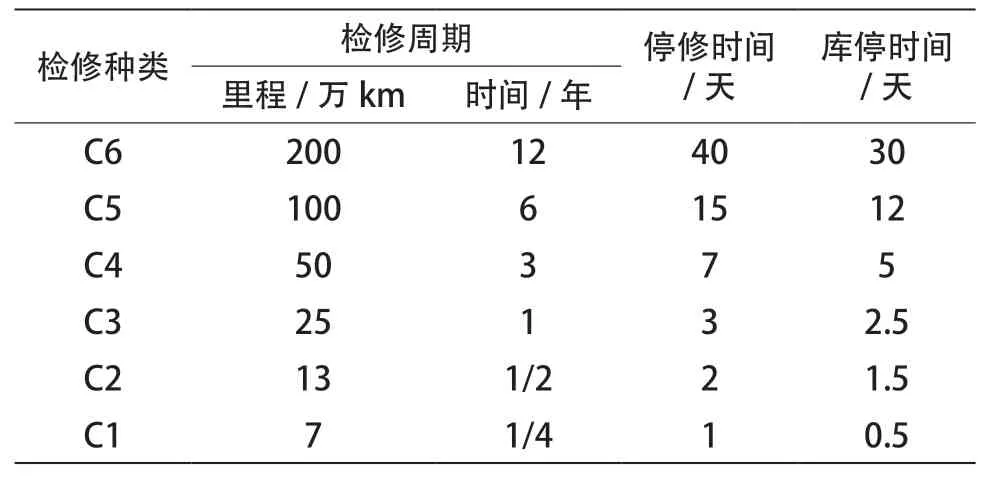

建议跨座式单轨初期采用日常维修和定期检修相结合的预防性检修制度,实行互换修,同时逐步建设智能运维系统,实现各部件维修系统数据互联互通,并将采集信息统一纳入维修数据库,形成大数据平台,进行智慧管理,为车辆运用、检修提供决策依据,为状态修或预见性检修的实现奠定基础,车辆的修程和检修周期优化建议如表6所示。同时修程修制不是一成不变,应根据技术发展在运营实践中逐步完善优化。

表6 优化后的车辆检修周期表

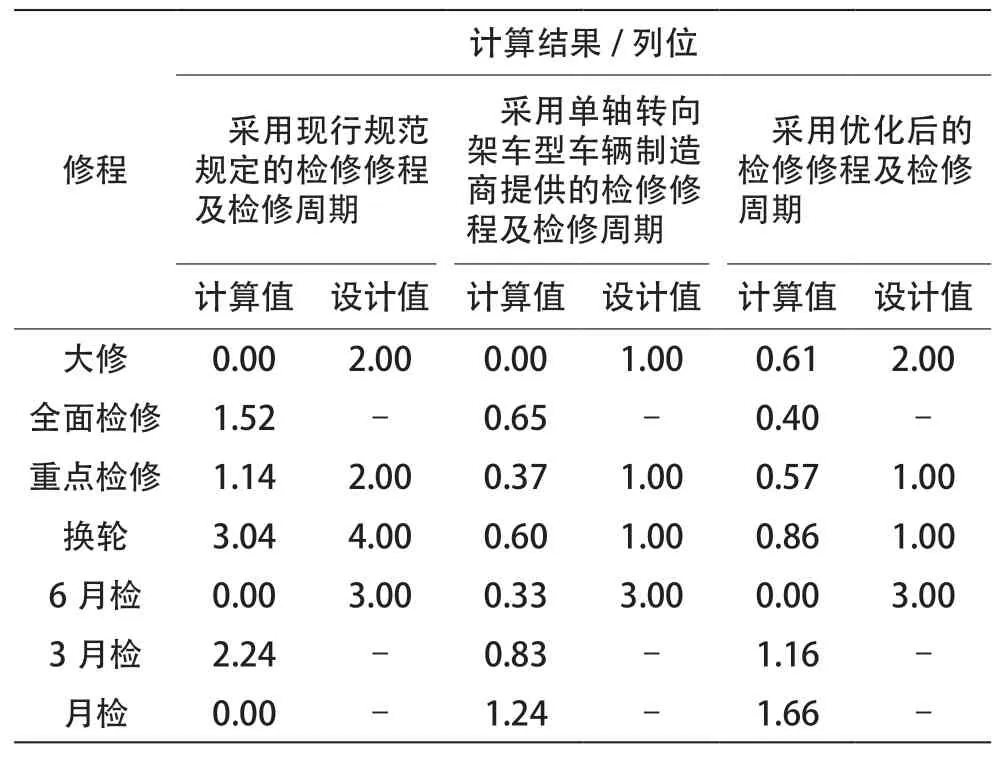

7 优化后工作量计算对比

以芜湖市轨道交通1号线工作量计算为例,芜湖市轨道交通1号线远期日走行公里数为14 211 km[14],按照现行规范规定的、单轴转向架车辆制造商提供的,以及优化后的检修修程及检修周期分别进行计算,检修工作量对比计算结果如表7所示。

表7 检修工作量对比计算结果

可见,检修修程及检修周期优化后的白马山车辆基地高级修程(大修、全面检修)、日常维修(6月检、3 月检、月检)设计规模与现行标准基本一致,但重点检修减少1列位,换轮检修减少3列位,检修库(含月检、换轮库)面积为17 085 m2[14],较重庆童家院子车辆基地检修房屋(含月检、换轮库)30 288 m2[15]减少1万多m2,因此减少占地面积及房屋面积,节省工程投资。而采用单轴转向架车型车辆制造商提供的检修修程及周期计算出的高级修检修列位较现行规范及优化后的计算结果少1 列位,对于缺少运营检修经验的单轴转向架车型,可能会造成后期运营时检修库规模及能力不足;同时增加月检修程并不会增加月检库规模。

8 结束语

优化后的检修修程及检修周期已运用于芜湖市轨道交通车辆基地建设中,需要在运营中验证并不断优化,其中检修修程增加大修,延长检修周期,达到缩小车辆基地规模、降低工程投资的目的,也避免过度维修、降低运营成本,同时增加月检修程以加强车辆检测频率,为车辆运行安全提供保障;随着科学技术发展,车辆技术性能及质量的提高,智能检测检修设备、智能运维管理系统的完善,以及运营管理及检修经验的丰富,可逐步延长检修周期并进行状态修或预见性检修。