抑制电力电容投切消极影响的控制策略

2021-08-20陈永鉴李俊杰刘振语

海 涛, 时 雨, 陈永鉴, 李俊杰, 刘振语

(广西大学 电气工程学院, 南宁 530004)

0 引 言

电容投切是电力无功补偿的一个重要环节, 若不能合理控制电容投切时机, 往往会在投切过程中产生高频率、 大幅值冲击电流, 由此可能产生电容器击穿, 以及其他电力系统设备损毁等消极负面影响[1]。因此需确定电容最佳投切时机并利用有效策略进行投切控制。

目前国内对投切方面已有诸多研究, 为实现过零投切, 梁青等[2]针对电容投切设计了一种基于单片机控制的晶闸管开关模块, 并进行仿真验证; 张军等[3]针对同步开关提出一种参数自动调整方案, 以连续测5次动作时间取平均值方法解决动作时间离散性问题; 仲浩等[4]针对继电器动作不一致的问题, 利用反馈电流结合PID算法实现动态调整; 王砼等[5]提出基于电压零点闭环控制的自适应过零同步控制; 韩宇泽等[6]提出一种基于模糊自适应方法的过零控制测量方法。还有其他研究者对投切控制方法进行大量探讨, 但均未考虑电网频率波动对过零投切的影响。 针对投切开关动作时间离散性的问题, 或过于简单导致时间误差较大, 或过于繁杂导致实现不易。

针对以往研究的不足, 本文提出一种控制电容投切的策略, 加入对电网实时周期的计算环节以预防电力波动对投切的影响, 采用根据环境对投切开关动作时间进行补偿的方法实现动作时间预测, 以期取得良好的投切控制效果, 实现无消极影响的过零精准投切。

1 最佳投切点

1.1 最佳投入点

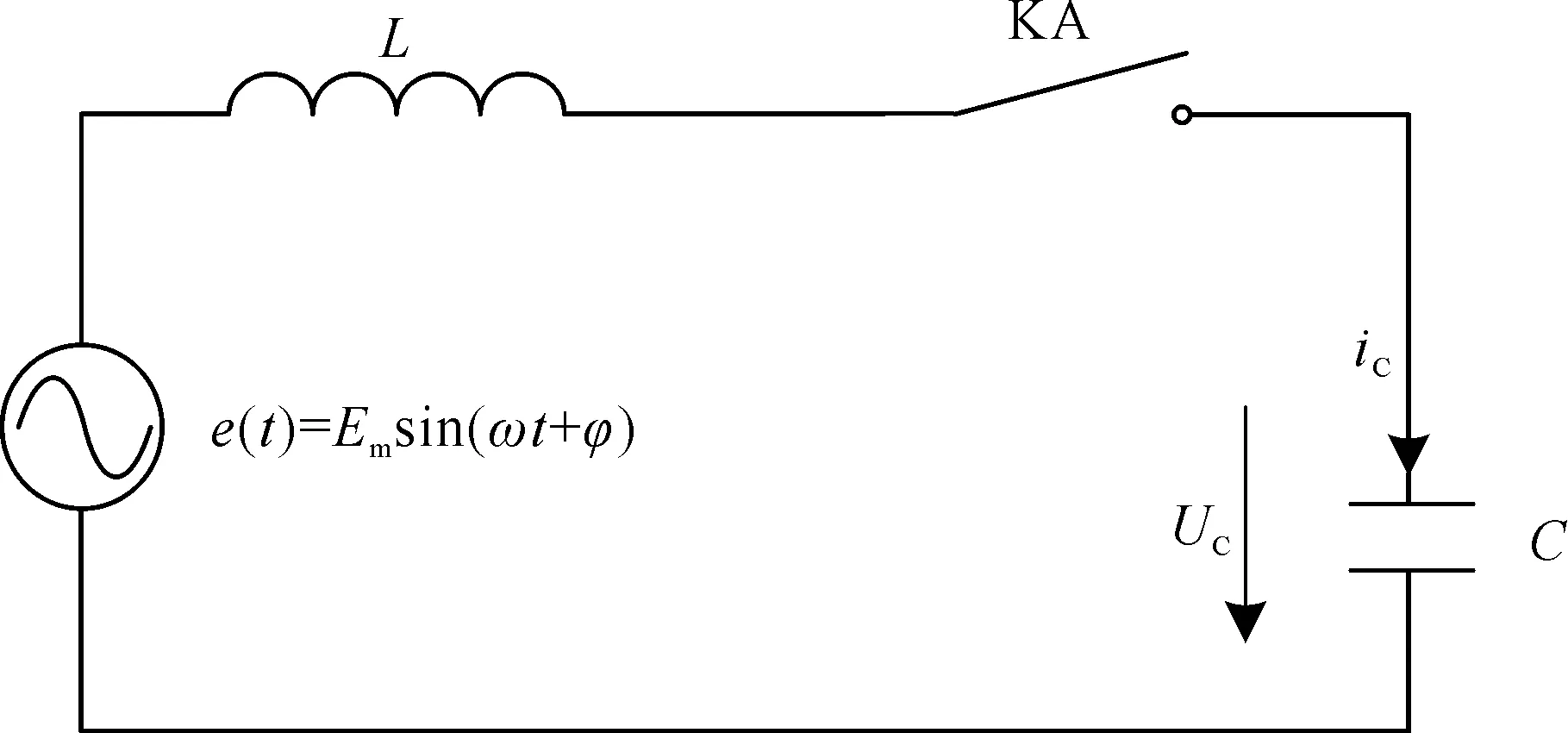

图1 单相电容投入原理图

假设在投切开关动作时, 电容器两端的电压为0, 则电容投入瞬时回路电流iC(t)为

(1)

据式(1), 当φ∈[0, π/2]时,φ越大, 电容器电流iC(t)越大; 当φ∈[π/2, π]时,φ越大, 电容器电流iC(t)越小; 故在电压过零点投入电容, 冲击电流最小, 电压过零点为最佳投入点。

1.2 最佳切除点

在电容切除时, 动作开关接点会有电弧重燃的现象产生, 导致产生过电压。而接点断开时间点对过电压大小有着较大影响。如图2所示为单相电容切除原理图[8], 其中CL为电抗器两端的等效分布电容。

图2 单相电容切除原理图

假设动作开关在t时刻分离完成, 且此时iC(t)=Imsinα,UC(t)=-Emcosα, 推导可得补偿电路中的过电压Ubem最大值为

(2)

据式(2)可知, 当动作开关触点在α=0或者α=π分离, 过电压最小, 即在电流过零时刻为最佳切除时机。

2 同步投切原理

同步开关技术中所采用的机械开关多为交流接触器或者继电器, 其中继电器在低压投切领域有较多应用。由于机械开关需要一定的动作时间来完成吸合及分离过程, 故为实现同步投切, 控制器除了要对电压电流的相位进行准确检测外, 还须根据继电器的开断动作时间来确定提前发出控制指令的时间点, 从而保证投切电容在过零点实现可靠投切。

国内电网工频为50 Hz, 周期为20 ms, 投切时刻示意图如图3所示[9]。假设继电器的闭合或关断的动作时间为ΔT, 若在t0时刻检测到过零点, 为保证投切电容在之后最近周期的过零点t1时刻准确投入或切除, 应在t0+20-ΔT时刻, 即t″时刻向继电器发出动作指令, 则经过ΔT的动作时间后, 可实现补偿电容的准确投切。

图3 投切时刻示意图

通过过零检测电路可检测电力波形过零点。以电压过零检测为例, 本文采用如图4所示电压过零检测电路[10], 利用Multisim 14.0对该电路进行仿真测试, 得仿真图像如图5所示。通过该电路, 可根据电压波形输出同步信号。投切过程中, 利用单片机控制器检测同步信号跳变沿, 即可计算过零时间, 准确实现电压过零检测, 从而确定电压过零点。

图4 电压过零检测电路

图5 电压过零检测仿真图像

3 投切控制分析

现实应用中, 在硬件本身状态及外部环境因素影响下, 电容投切无法在过零点精准投切, 但通过寻求安全投切区间, 考虑电力系统频率的波动性, 分析选择可靠的投切开关, 寻求对投切开关动作时间进行预测的方法, 可最大限度抑制电容投切过程的不利影响, 保证投切的安全性。

3.1 仿真分析

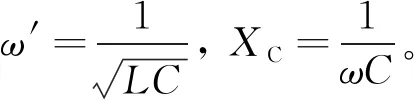

通常认为电容投切涌流在2.5倍以下是安全的, 且过零投切偏移角度不应超过2.5°, 据此计算投切安全偏差时间值ΔTe应低于0.28 ms, 其计算公式如下, 其中T为电网周期。

(3)

利用Matlab/Simulink, 根据图1所示原理图建立如图6所示投切仿真模型[11], 模型中电源为220 V交流电源, 线路电阻设为0.2 Ω, 线路电感为1.5 mH, 补偿电容值为330 μF。

图6 暂态投切仿真模型

通过调节信号阶跃时间来控制投切开关, 在过零点安全投切偏差时间范围内, 每隔0.02 ms进行投切仿真, 根据仿真数据绘图, 可得趋势如图7所示。

图7 安全偏差区间内偏差与涌流关系趋势

可知, 该仿真条件下, 过零点±0.28 ms区间内为投切安全偏差范围, 且偏差值越小, 涌流越小。若在过零点偏差值小于0.2 ms时完成投切, 投切涌流将低于2倍, 投切安全性将更为可靠。

3.2 实时周期计算方法

以往投切控制研究中, 少有考虑电网工频波动变化, 但在电力系统运行过程中, 会受到如冲击电荷等因素的影响, 导致电网在实际运行情况下出现偏差。据国家标准《电能质量 电力系统频率偏差》(GB/T 15945—2008)规定, 电力系统正常运行条件下的偏差限值为±0.2 Hz。考虑在最坏情形下进行投切, 则波动时电力系统实际周期与理想电力系统工频周期相差0.08 ms, 对实际投切存在不利影响。

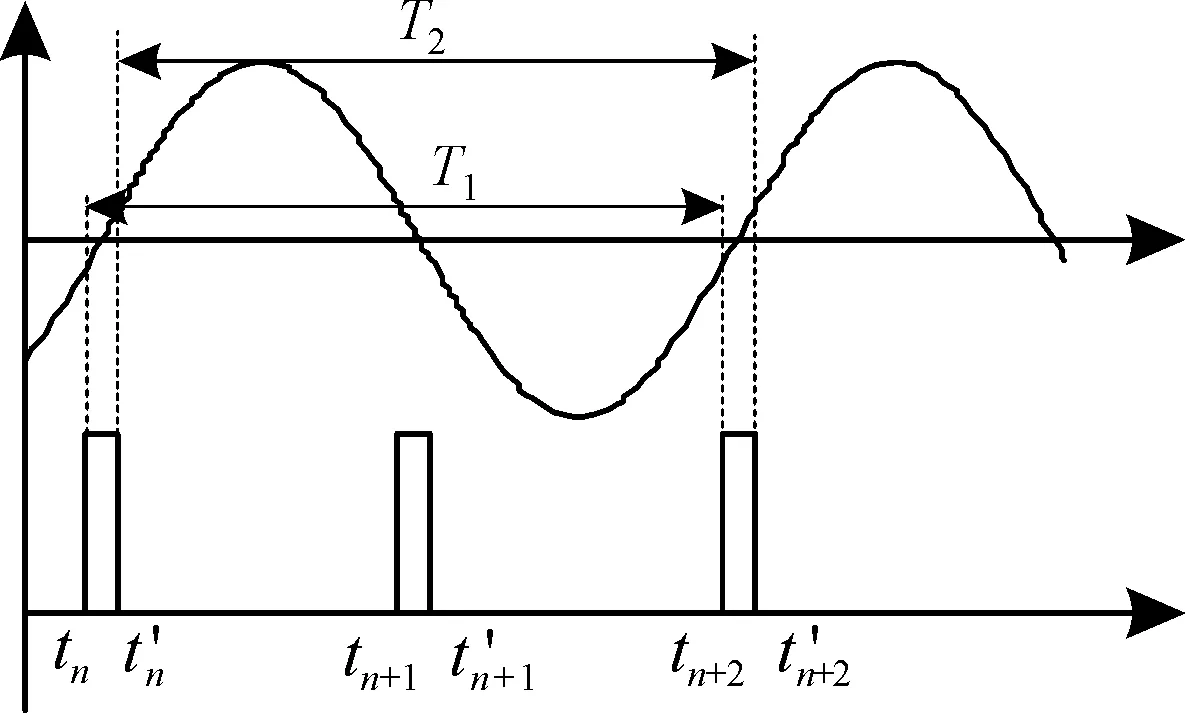

故需在前述过零检测的基础上, 对电力运行周期进行实时计算, 并据此确定控制投切点。如图8所示为实时周期计算示意图。

图8 实时周期计算示意图

在tn时刻检测到同步信号, 待检测到tn+1处同步信号时继续等待, 检测tn+2处同步信号后, 计算tn与tn+2处同步信号的时间差, 即可得到电力系统实时周期(T)

(4)

根据实际电力系统周期, 同时考虑投切开关动作时间、 控制电路延时等因素, 便可推算投切时序。

3.3 投切开关动作时间预测方法

电容投切过程需要稳定可靠的投切开关。投切开关多次动作的时间离散性要小, 避免离散性过大导致实际投切点在投切安全偏差区间外, 增大安全隐患。通过测定开关动作时间可确定开关是否符合投切要求, 并可利用事先所测定经验数据建立数据库, 确定正常条件下的平均动作时间Tnorm及不同温度下的补偿时间ΔTx, 以求出实时温度下的预测动作时间Treal

Treal=Tnorm+ΔTx。

(5)

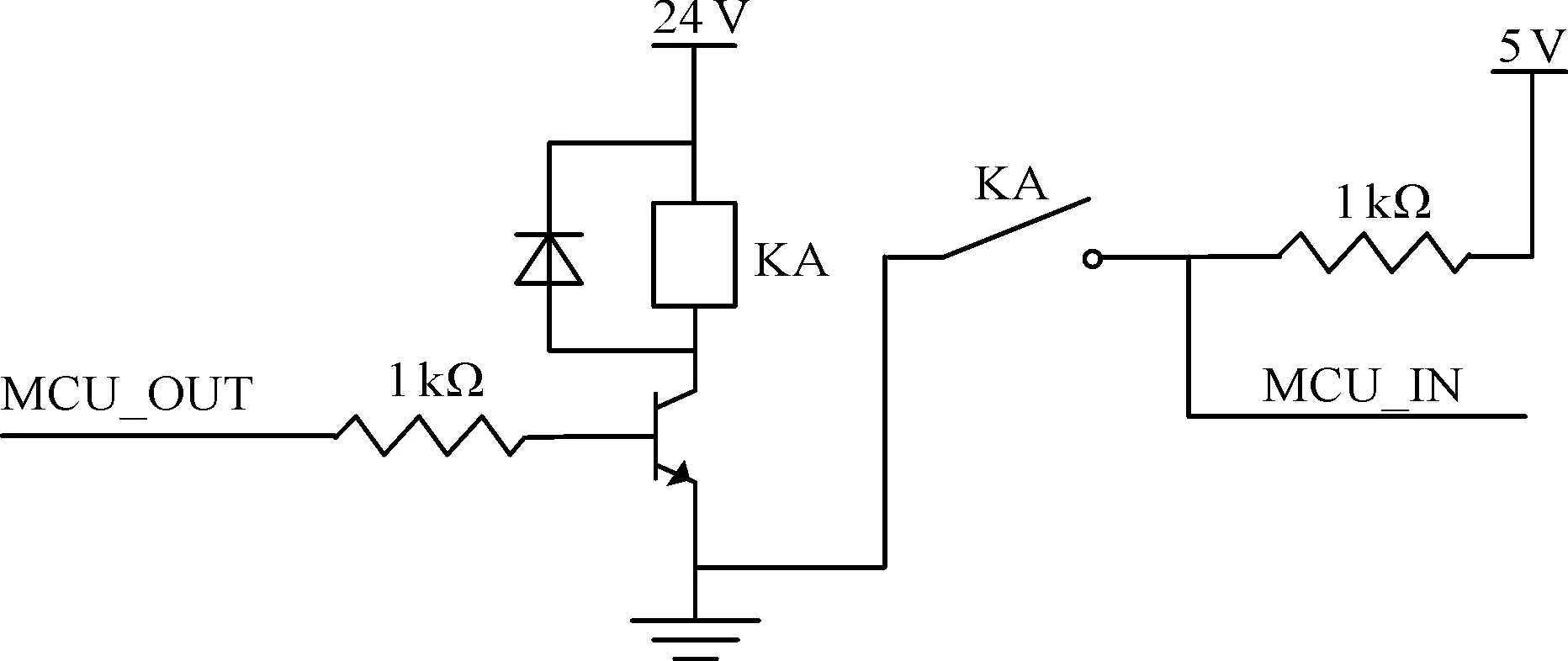

投切开关动作时间测量原理如图9所示[12]。单片机控制器在t1时刻发出控制命令到MCU_OUT输入接口, 开关开始动作, 动作完成后MCU_IN输出电平跳变, 记录此时为t2, 计算二者时间差t2-t1, 即可得开关动作时间。其中, 若测量吸合时间, MCU_IN处电平由高变低; 测量关断时间, MCU_IN处电平由低变高。

图9 动作时间测量原理图

以25 ℃条件下平均动作时间Tavg-25作为正常条件下平均动作时间Tnorm, 得其经验吸合时间为Tnorm-on=Tavg-25, 经验关断时间为Tnorm-off=Tavgoff-25(25 ℃下平均关断时间)。同时可求得各温度x下吸合补偿时间ΔTx-on

ΔTx-on=Tavgon-x-Tnorm-on,

(6)

分离补偿时间ΔTx-off:

ΔTx-off=Tavgoff-x-Tnorm-off。

(7)

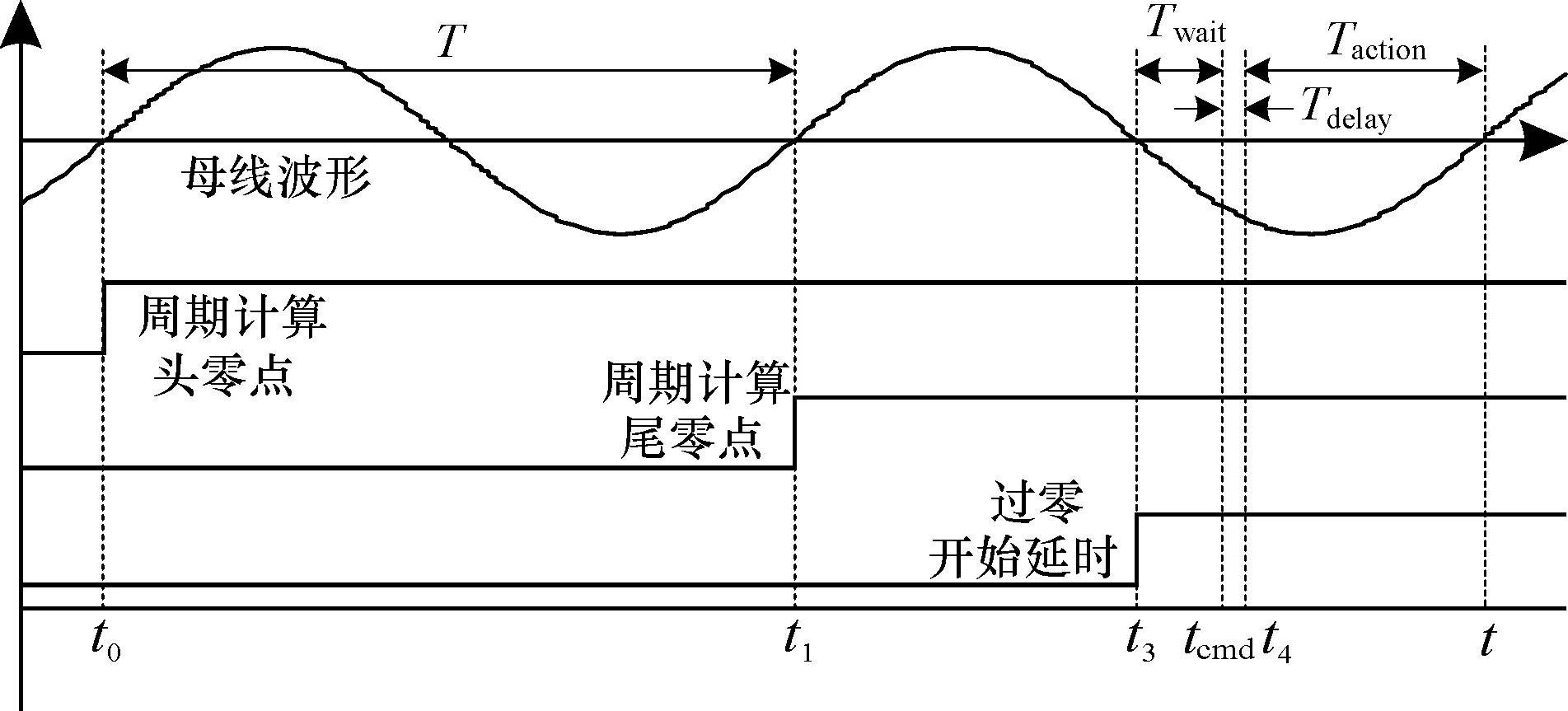

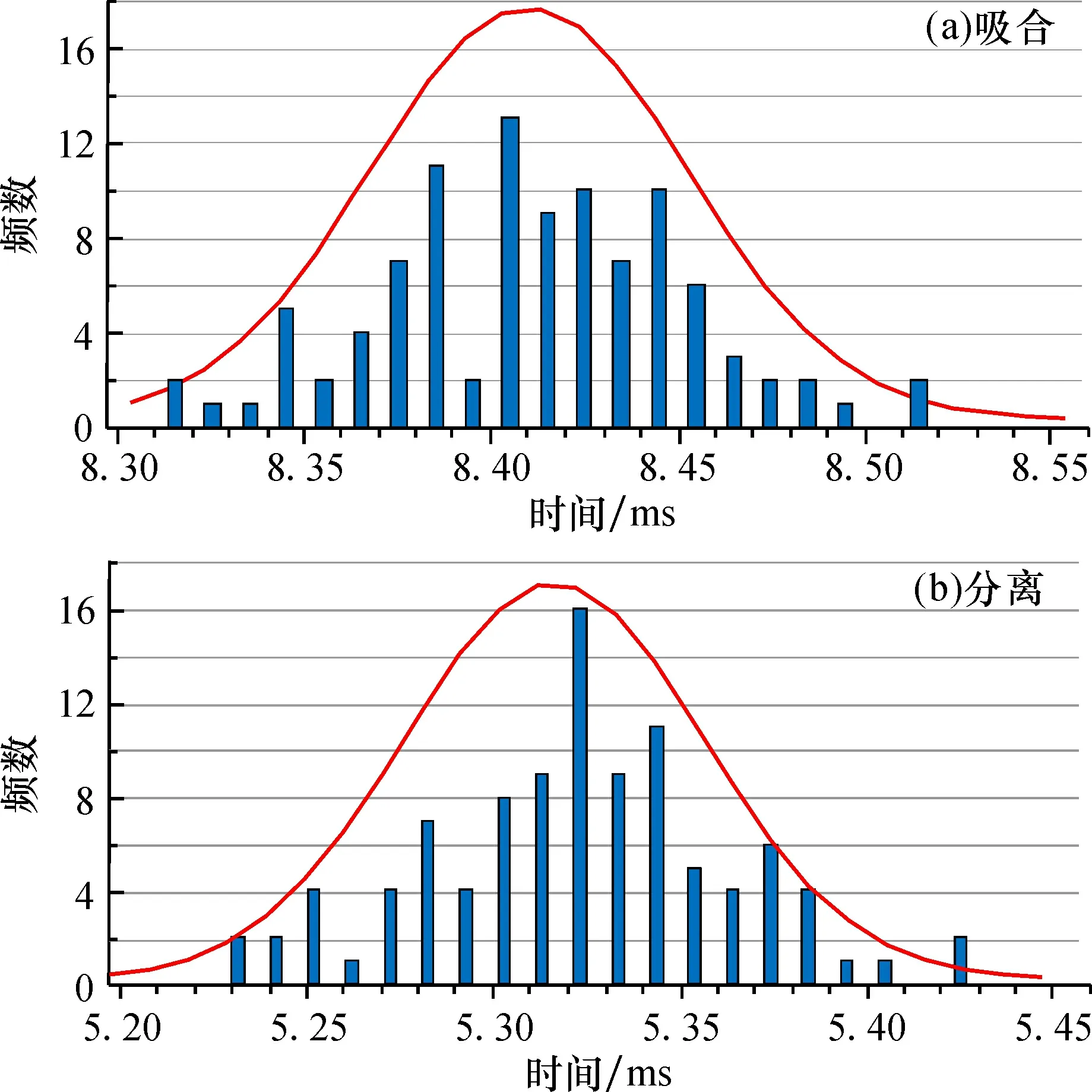

根据所得补偿时间制作补偿表, 利用线性插值即可对继电器动作时间进行预测。当接收到投切控制命令后, 控制器实时读取所采集温度参数, 依据实时投切环境温度参数x, 在补偿表中找到与实时温度相近的温度参数x1与x2, 且满足x1 (8) 根据正常条件下平均动作时间, 即可得继电器预测动作时间。 基于以上分析, 可确定总体控制策略, 投切时序图如图10所示。其中T为实时测算周期,Twait为过零点到控制命令发送前的延时时间,Tdelay为控制电路自身延时时间, 可取0.01 ms,Taction为式(5)所预测投切开关动作时间。 图10 电容投切时序图 总体控制策略为: 在T0时刻之前产生投切需求, 则据同步过零点计算实时周期T, 计算方法如式(4), 得实时周期T后, 控制器读取环境温度数据, 并根据温度数据预测继电器动作时间, 再计算等待延时时间Twait, 在下一过零点开始延时, 等待延时到tcmd时刻发送投切命令, 经电路延时及投切开关动作时间延时后, 在下一过零点t时刻即可准确投切。动作时间为基准动作时间加上温度补偿时间, 即 Taction=Taction-25+ΔTx, (9) 则可计算得投切点之前过零点开始的延时时间Twait为 (10) 以MGR-1 D4840继电器为例进行实验测试, 在-10~50 ℃环境下测试继电器吸合时间及分离时间, 并以25 ℃下所测平均时间作为正常条件下的平均动作时间Tnorm。 25 ℃环境下所测吸合时间数据如图11a所示, 分离时间如图11b所示。根据图11,可得吸合、 分离时间频数分布图(图12)。 图11 25 ℃环境下继电器吸合(a)、 分离时间(b) 图12 25 ℃环境下吸合(a)、 分离(b)时间分布 可见, 该型号继电器在25 ℃下吸合时间集中于(8.41±0.12) ms, 分离时间集中于(5.32±0.1) ms,离散性较小, 符合本文安全精度要求, 对其他温度下数据进行分析, 亦符合安全精度要求。其补偿时间曲线如图13所示。可知, 补偿时间随着温度升高逐渐减小。 图13 补偿时间曲线 在25 ℃环境下对电容进行投切测试, 得投切波形如图14所示。由图14a可见控制信号变化到电容投入时间相差8.37 ms, 由图14b可见控制信号变化到电容切除时间相差5.28 ms, 均在合理范围内。 补偿电容在电压过零点附近安全投入, 电流过零点附近安全切除, 误差极小, 无明显消极影响。故基于本文控制策略, 可明显消除投切负面效应, 抑制消极影响, 实现安全可靠的投切过程。 图14 电容投入(a)、 切除(b)波形 从投切实验结果可知, 采用加入电力实时周期测量环节且据环境进行开关动作时间补偿的控制策略能安全实现电容投切, 控制策略行之有效, 可进一步预防电力波动对投切控制的影响。本论文策略不足之处在于只考虑了温度环境对投切开关动作时间的影响, 将来可更深入研究投切开关动作机理, 加入额外的动作时间干扰变量, 进一步提高动作时间预测精度以完善控制策略。3.4 总体控制策略

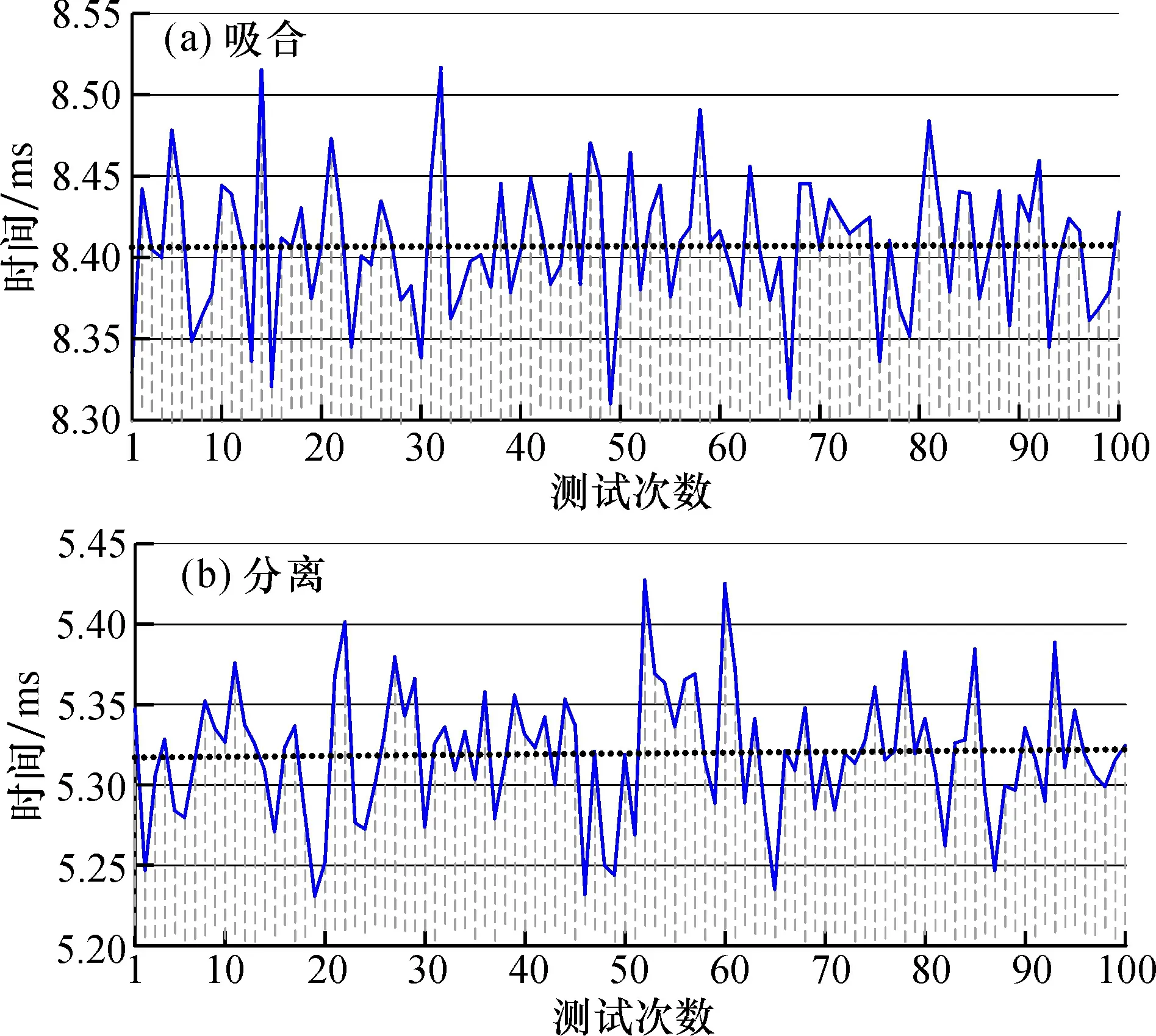

4 实验与结果

5 结 论