基于3D打印的连续纤维增强热固性复合材料性能及其应用探索*

2021-08-20明越科辛志博段玉岗

明越科,王 奔,周 晋,辛志博,李 婷,王 枫,段玉岗

(1.西安交通大学机械制造系统工程国家重点实验室,西安 710054;2.西安交通大学,西安 710049;3.西安交通大学高端装备研究院,西安 710115)

纤维增强树脂基复合材料由纤维增强体与树脂基体复合形成,凭借其高比强度和比模量、低密度以及优异的可设计性等优势,被广泛应用于航空航天、机械制造、汽车交通等关键行业。3D 打印技术是通过CAD 模型设计数据,采用材料逐层累加成型实体构件的快速增材制造方法[1–2]。采用纤维增强树脂基复合材料的3D 打印技术结合了前者的材料性能优势与后者的工艺特性,有望打破传统缠绕、铺放、层叠等制造方式对于复合材料结构设计的限制,实现复杂曲面复材构件的低成本快速成型[3–5]。

纤维按照其连续性分为短纤维与连续纤维,而树脂依据其分子结构及性能分为热塑性塑料与热固性聚合物[6]。截至目前,关于短纤维增强热塑性及热固性复合材料、连续纤维增强热塑性复合材料的3D 打印技术已经研究成熟并开始投入商业化应用[7–11]。然而,由于短纤维增强复合材料3D 打印制件短纤维增强有限,导致整体力学性能相对较低,连续纤维增强热塑性复合材料由于热塑性基体物化性能不足,难以满足实际工程应用的强度、精度以及变形要求。不同于未交联、仅依靠分子间作用力结合的热塑性塑料,热固性聚合物分子链间通过化学键合,形成牢固的三维空间网络结构,在负载下表现出更高的强度、硬度,以及更低的应变。因此,进一步探索性能更优、实用性更强的连续纤维增强热固性复合材料的3D 打印成型及固化工艺,成为了目前复合材料与增材制造领域的研究热点。

2012年,美国Continuous Composites公司开发出一种连续纤维3D 打印(CF3D)技术。研究人员采用连续纤维丝束在打印头内部浸渍光固化树脂预聚物,控制打印头按照设计轨迹移动,使预浸纤维从打印喷嘴挤出,并在紫外光辐照下完成定型及固化反应,从而实现连续纤维增强热固性复合材料3D 打印成型紫外光固化工艺。

2018年,江苏大学Hao 等[12]提出了一种连续碳纤维(Continuous carbon fiber,CCF)增强热固性环氧树脂(Epoxy,EP)复合材料3D 打印技术。采用CCF 在打印头内部浸渍熔融EP 预聚物,打印成型后通过热后固化完成聚合交联反应。该技术打印CCF/EP 样件的拉伸强度及模量分别达到792.8MPa 和161.4GPa,弯曲强度及模量分别达到202.0MPa和143.9GPa。

2019年,西安交通大学明越科等[13]提出了一种分步式连续纤维增强热固性复合材料3D 打印技术。整体工艺划分为“3D 打印丝材制备”、“3D 打印预成型体”与“3D 打印预成型体固化”3 个模块,分别用于实现制丝、打印及固化功能。该技术打印CCF/EP 样件拉伸、弯曲及层间剪切强度分别达到1325.14MP、1078.03MP 及58.89MPa。

同年,俄罗斯Anisoprint 公司开发出一种热固性和热塑性双基体的连续纤维增强复合材料3D 打印技术[14]。研究人员将连续纤维提前浸渍热固性预聚物并固化,以制备连续纤维增强热固性复合材料丝材;然后,将该丝材与常规热塑性丝材共同输送至3D 打印头,加热融化热塑性基体并使其包裹连续纤维增强热固性丝材后共同挤出打印。该技术打印CCF 复合EP 及聚乳酸(PLA)双基体样件的纤维体积分数达到25%~27%,拉伸强度及模量分别达到750MPa 和60GPa。

2020年,美国特拉华大学Shi等[15]提出了一种动态毛细管驱动的连续纤维增强热固性复合材料增材制造技术,称为局部面内辅助加热(LITA)3D 打印。研究人员通过加热器局部加热CCF 丝束,以形成梯度温度分布,导致液态热固性预聚物滴落在纤维表面时,从低温到高温区域表现出逐渐降低的黏度分布。黏度的降低改变了聚合物的物化性能(如表面能、接触角等),使其由于毛细作用实现对干纤维的润湿和浸渍。同时,较高的温度引发预聚物分子链发生聚合交联反应而固化,从而同步实现“注入液态预聚物”,“预浸干纤维”以及“固化反应成型”。该技术打印CCF/EP 样件拉伸强度及模量分别达到810MPa 和108GPa。

2021年,美国科罗拉多大学He等[16]提出了一种基于墨水直写(Direct ink writing,DIW)的连续纤维3D 打印技术。热固性预聚物作为打印油墨提前装载于注射器,连续纤维通过进料管也一并输送到注射器内部;然后,施加压力推动活塞以进行油墨沉积,其在针管内复合纤维丝束后共同挤出打印;最后,通过紫外光或热后固化处理完成聚合交联反应。

尽管如此,上述连续纤维增强热固性复合材料3D 打印成型光/热固化工艺仍然存在打印速度慢、样件精度差、孔隙含量高、纤维–树脂分布不均等缺陷;而且已披露层间剪切强度较低,仅达到热压罐固化复合材料层合板的30%~40%,难以达到工程领域主/次承力构件的应用要求。因此,本文基于前期已提出的分步式连续纤维增强热固性复合材料3D 打印策略,开展进一步的工艺完善与改进研究,将整体工艺重新划分为“纤维预浸及打印成型”与“预成型体热后固化”两个步骤。3D 打印制备了CCF/EP 样件并测试了包括拉伸、弯曲及层间剪切在内的基础力学性能。同时,详细讨论了其微观界面和内部结构,并展示了多种典型复合材料样件。最后,针对3D 打印CCF/EP 栅格在电热除冰领域的应用进行了初步试验探索。

制备及表征

1 制备

图1为纤维预浸及打印成型的原理示意图,打印头内部加入EP 及其热固化剂(陶氏化学(上海)有限公司)混合物,并通过加热熔融降低黏度;然后将CCF(T300–3000,东丽工业(中国)有限公司)从料卷输送进入打印头内部,浸渍该熔融树脂基体;利用展纱辊扩展丝束宽度及延长预浸路径,配合输送张力,以确保纤维浸渍均匀;预浸完成后,纤维丝束随树脂基体从打印喷嘴挤出,通过冷却定型并附着于打印基板;打印头沿CAD 模型单层切片轨迹在X–Y平面内移动,单层打印完成后,打印基板沿Z向下降单个切片厚度,循环上述步骤以完成整个设计样件的打印成型。

图1 纤维预浸及打印成型原理示意图Fig.1 Schematic illustration of fiber impregnation and printing

打印完成后,预成型体被柔性真空袋及密封胶包裹并密封;然后,通过外接真空泵施加真空压力,以排除内部空气并保持其原始形状;最后,利用烘箱加热整个装置,激活固化剂分子活性,引发EP 预聚物分子链间发生聚合交联反应而固化。

2 表征

使用机电万能测试机(MTS Systems,深圳)进行力学测试:

(1)拉伸试验根据GB/T 3354—2014 标准《定向纤维增强聚合物基复合材料拉伸性能试验方法》进行,拉伸样件尺寸为250mm×12.5 mm×1mm,引伸计标距设置为50mm,加载速度为2mm/min;

(2)弯曲试验根据GB/T 3356—2014 标准《定向纤维增强聚合物基复合材料弯曲性能试验方法》进行,弯曲样件尺寸为80mm×12.5mm×2mm,跨距设置为64mm,加载头半径R为5mm,加载速度为1mm/min;

(3)层间剪切试验根据ASTM D 2344/D 2344M—00 标准《聚合物基复合材料及其层压板短梁剪切强度标准试验方法》进行,层间剪切样件尺寸为18mm×6mm×3mm,跨距设置为12mm,加载头半径R为3mm,加载速度为0.5mm/min。

此外,使用场发射扫描电子显微镜(SU8010 Hitachi,日本东京)观察3D 打印CCF/EP 样件的微观纤维–树脂界面;使用微米X 射线3D 成像系统(YXLON International GmbH,德国汉堡)扫描样件孔隙缺陷并重构其内部结构。

结果与讨论

1 3D 打印CCF/EP 样件力学性能

1.1 拉伸试验结果

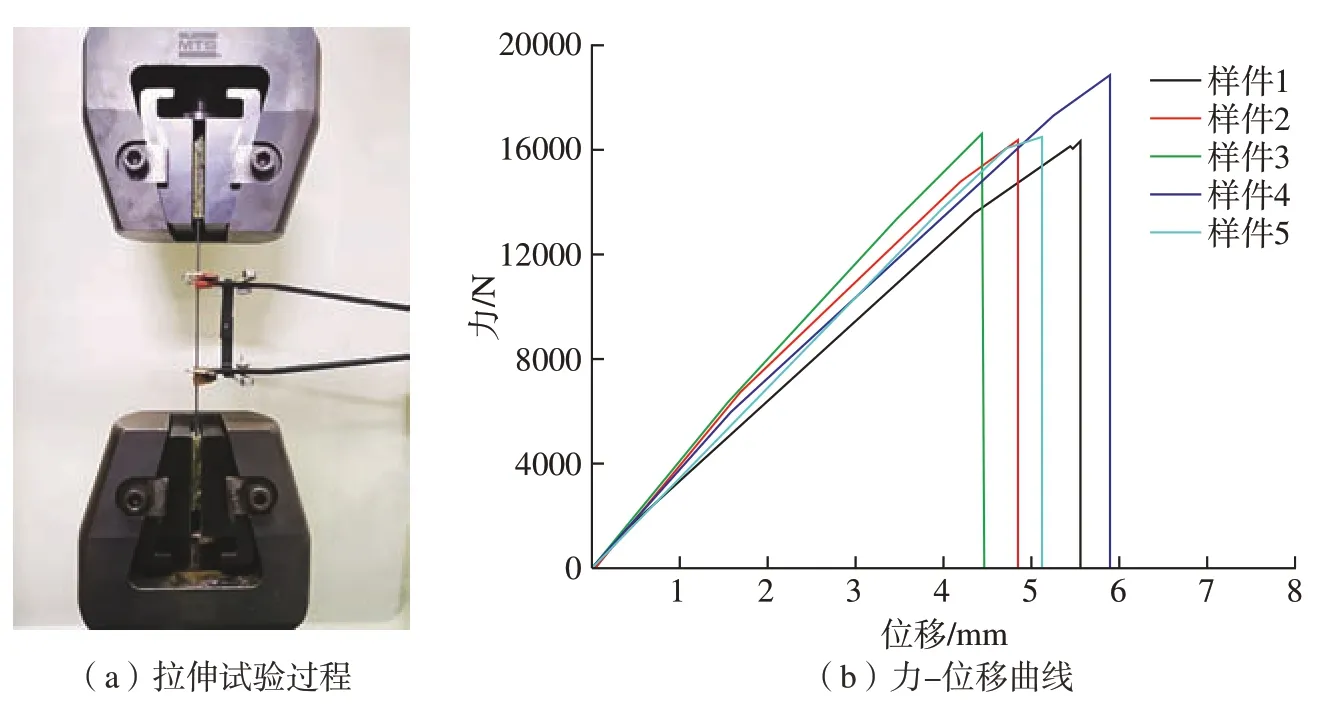

通过沿纤维方向的准静态单轴拉伸试验,得到3D 打印CCF/EP 样件的拉伸试验过程及力–位移曲线,如图2所示。利用试验记录数据,按式(1)和式(2)分别计算其拉伸强度及模量。

图2 3D 打印CCF/EP 样件拉伸试验结果Fig.2 Tensile test results of 3D printed CCF/EP samples

式中,σ为拉伸强度;F为破坏前样件承受的最大载荷;w为样件宽度;h为样件厚度。

式中,E为拉伸弹性模量;ΔF为在0.001~0.003 纵向应变范围内的载荷增量;l为样件工作段内的引伸计标距;Δl为与ΔF对应的引伸计标距长度内的变形增量。

由式(1)和式(2)计算得到3D打印CCF/EP 样件的拉伸强度及模量分别达到(1257±71)MPa 和(96±11)GPa。拉伸破坏模式为测试样件于两端靠近夹持根部位置,发生多处沿打印方向的纵向劈裂。这归因于打印过程中,相邻丝束之间存在孔隙缺陷。该缺陷在拉伸过程中作为裂纹源,造成树脂基体开裂,并沿打印方向扩展。而树脂基体的失效会导致样件内部应力向纤维增强体的传递阻断以及分配不均。最终,局部应力集中造成多处纤维发生散丝劈裂现象。

1.2 弯曲试验结果

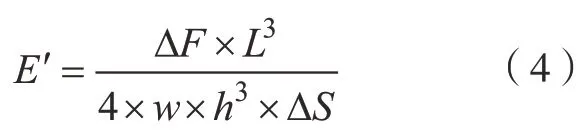

通过垂直于纤维方向的三点弯曲试验,得到3D 打印CCF/EP 样件的弯曲试验过程及力–位移曲线,如图3所示。利用试验记录数据,按式(3)和式(4)分别计算其弯曲强度及模量。

式中,σ′为弯曲强度;L为跨距。

式中,E′为弯曲弹性模量;ΔS为与载荷增量ΔF对应的跨距中点处的挠度增量。

由式(3)和式(4)计算得到3D打印CCF/EP 样件的弯曲强度及模量分别达到(965±80)MPa 和(75±7)GPa。弯曲破坏模式为测试样件于工作段中部位置,发生脆性断裂为两截,断口平齐,且未发现纤维拔出或层间分层等失效行为。结合图3(b)所示的力–位移曲线呈近似直线上升趋势,这表明在垂直于纤维方向上,样件内部缺陷较少,纤维–树脂分布均匀,应力传递/分配合理。随着施加载荷的逐渐增大,样件主要发生弹性变形,当载荷超过其屈服强度后,最终导致脆性断裂现象。

图3 3D 打印CCF/EP 样件弯曲试验结果Fig.3 Three-point bending test results of 3D printed CCF/EP samples

1.3 层间剪切试验结果

通过垂直于纤维方向的短梁剪切强度试验,得到3D 打印CCF/EP样件的层间剪切试验过程及力–位移曲线,如图4所示。利用试验记录数据,按式(5)计算其层间剪切强度τ。

图4 3D 打印CCF/EP 样件层间剪切试验结果Fig.4 Interlaminar shear test results of 3D printed CCF/EP samples

由式(5)计算得到3D 打印CCF/EP 样件的层间剪切强度达到(92±3)MPa。层间剪切破坏模式为测试样件于工作段中部位置,沿厚度方向发生多层剪切失效现象。在层间剪切试验过程中,测试样件上部受压,下部受拉,存在梯度分布的层间剪切应力。当该剪切应力超过纤维–树脂结合强度时,发生多层界面开裂、错位或滑移,导致多层剪切失效模式。

2 微观界面、内部结构及复杂样件展示

在后固化过程中的加热条件下,当逐渐上升的环境温度超过EP 预聚物的玻璃化转变温度时,预成型体内的树脂基体部分会再次熔化为黏流态。配合上真空压力向外的吸附作用,黏流态的树脂会产生流动,该流动将促进熔融树脂再次浸渍、包裹纤维,填充内部孔隙缺陷以及调整纤维–树脂的分布。当环境温度继续升高,到达EP 热固化剂的反应温度区间时,其分子活性被激活,并与EP预聚物分子链上的活性含氧官能团发生聚合交联反应,从线性单聚体逐步生成空间网状大分子。固化前后3D 打印CCF/EP 样件沿纤维方向的纤维–树脂界面如图5所示。固化前,纤维表面零星包裹树脂,固化剂呈颗粒状黏附其中,纤维丝束间存在明显的缝隙孔洞。固化后,纤维表面均匀地被树脂包裹,并观察到明显的鱼鳞状韧性破坏特征。这些现象表明,得益于后固化熔融过程,固化后复合材料纤维–树脂界面形貌得到大幅改善、结合紧密且牢固,并测得其平均纤维含量质量分数达到52%。

图5 固化前后3D 打印CCF/EP 样件纤维–树脂界面Fig.5 Fiber-resin interface of 3D printed CCF/EP sample before and after post-curing

此外,图6显示了固化后3D 打印CCF/EP 样件垂直于纤维方向的纤维–树脂分布和X 射线扫描重构的内部结构。图6(a)未发现明显的贫/富树脂区域或分层痕迹,纤维丝束整体分布均匀。由图6(b)可知,3D 打印CCF/EP 样件内部仅沿打印方向存在少量的孔隙缺陷,平均孔隙率体积分数低至0.5%。

图6 固化后3D 打印CCF/EP 样件纤维–树脂分布及内部结构Fig.6 Fiber-resin distribution and internal structure of 3D printed CCF/EP sample after post-curing

利用本文提出的连续纤维增强热固性复合材料3D 打印工艺,采用不同连续纤维增强体(包括碳纤维、芳纶纤维及玻璃纤维),制备了网格、蜂窝、桁架以及缩比机翼等典型复合材料结构,如图7所示。每个样件均通过单一路径循环逐层打印,从而确保样件内部的纤维连续性。因此,应力和应变能够在沿纤维方向上尽可能均匀地分布和传递,这充分利用了纤维的固有强度并有利于增加其承载能力。这些典型复合材料结构表明,该3D 打印技术适用于不同种类的连续纤维增强体,并且具备生产复杂几何形状构件的工艺可行性与设计灵活度。

图7 典型3D 打印复杂结构复合材料样件展示Fig.7 Demonstration of typical 3D printed complex composite structures

3 3D 打印CCF/EP 栅格电热除冰应用

风电场安装的最佳位置通常位于高海拔地区,因为海拔每上升100m 对应风速增加约0.1m/s。而且,寒冷地区的可用风力比其他地区高约10%,因为空气密度随温度降低会增大。因此,高海拔或寒冷区域的风力涡轮机面临严峻的结冰环境,包括云雾、霜冻以及降水等[17]。结冰不可避免地影响风力涡轮机的检测判断和操作。叶片翼型轮廓和表面粗糙度的变化会导致气动性能和监测数据准确度急剧下降。由于测量误差,观测到的错误风向和风速会影响偏航和功率控制,导致发电量和利用率降低。同时,积冰还会增加叶片和塔架结构的负荷,这可能会影响平衡性,造成偏心或共振。此外,由于纤维增强体和树脂基体两种组分的不均匀收缩/膨胀,复合材料构件内部存在残余应力。由于冰水的融化和渗透,形成了许多微裂纹并降低强度、刚度和防水性等,从而进一步促进其劣化过程。

碳纤维是碳原子通过共价键结合形成六边形平面,该平面碳层相互重叠并卷曲生长,最终形成连续的圆柱形纤维。由于此共价键结合和生长模式,其沿纤维方向上表现出高导电性、强度以及模量,电阻率达到1.6e–3Ω·cm。因此,本文提出一种基于3D 打印CCF/EP 栅格防护玻璃纤维增强复合材料(GFRC)的电热除冰应用(图8)。图8(a)显示了CCF/EP 栅格在平纹GFRC 预浸带表面的3D 打印过程。相邻丝束打印间隔设置为5mm。打印完成后,该栅格随预浸带一同采用真空袋辅助高温固化。固化后,在样件CCF/EP 栅格防护一侧的两端涂抹导电银浆和粘贴铜电极,并进行模拟电热除冰试验(注入功率为30W),如图8(b)所示。对比未防护GFRC样件,CCF/EP 格栅将5mm 厚冰层的除冰时间从85.0min 减少85%至12.75min。除冰测试后,对比原始样件的弯曲强度及模量(405.6MPa 和21.4GPa),未防护GFRC 样件的残余弯曲强度及模量分别大幅下降11.5%和11.7%至359.0MPa 和18.9GPa,而CCF/EP 栅格防护GFRC 样件的残余弯曲强度及模量仅分别下降2.9%和1.4%至393.8MPa 和21.1GPa。这些结果表明,3D 打印CCF/EP 栅格能够有效地缩短除冰时间,减小温度差异,将结冰对风力涡轮机的影响和复合材料损伤降至最低。

图8 3D 打印CCF/EP 栅格防护GFRC 样件电热除冰应用Fig.8 Self-heating and deicing application of 3D printed CCF/EP mesh-protected GFRC sample

结论与展望

本文综述了连续纤维增强热固性复合材料3D 打印技术的国内外研究进展,系统地分析了目前复合材料3D 打印技术存在的材料瓶颈、工艺缺陷以及性能弱点。基于前期试验研究基础,进一步改进了所提出的连续纤维增强热固性复合材料3D打印工艺,并将其重新划分为“纤维预浸及打印成型”与“预成型体热后固化”两个步骤。力学测试结果表明,3D 打印CCF/EP 样件的拉伸强度及模量分别达到(1257±71)MPa 和(96±11)GPa;弯曲强度及模量分别达到(965±80)MPa 和(75±7)GPa;层间剪切强度达到(92±3)MPa。利用电镜观测和X 射线扫描,详细观察了3D 打印CCF/EP 样件的微观纤维–树脂界面和内部孔隙分布。此外,采用不同连续纤维增强体,打印了多种典型复合材料结构,以验证其制备复杂构件的工艺可行性与设计灵活度。最后,通过人工模拟除冰试验,讨论了所提出的高导电性3D 打印CCF/EP 栅格在电热除冰领域的应用潜力与优势。

这些结果证明,利用高性能连续纤维来增强3D 打印树脂基体是未来提升常规3D 打印制件力学性能,简化传统热固性复合材料成型工艺的一项重要举措。然而,作为复合材料和增材制造领域的交叉前沿应用技术,对于连续纤维增强热固性复合材料3D 打印工艺及其应用的研究目前正处于基础探索阶段,距离工程化实际应用仍然存在多项关键技术问题亟待解决:

(1)3D 打印制备连续纤维增强热固性复合材料样件拉伸、弯曲强度及模量对比传统热压罐固化复合材料层合板仍存在较大差距,为进一步提升3D 打印复合材料力学性能,需要深入开展3D 打印及后固化典型参数研究,揭示成型及固化过程的多参数耦合作用机理,优化复合材料增材制造工艺参数,提升纤维含量,降低孔隙缺陷;

(2)3D 打印连续纤维增强热固性复合材料具有多界面特征,针对其纤维–树脂界面结合性能差的问题,应开展有效的界面性能改善途径及机理研究,提升3D 打印复合材料界面/层间力学性能;

(3)3D 打印连续纤维增强热固性复合材料的损伤破坏规律仍以试验性研究为主,缺乏相应的数值模拟方法和理论预测模型,应借鉴现有复合材料层合板的仿真基础,建立起适用于3D 打印复合材料的数值模拟方法和理论预测模型,并对其有效性和适用性进行测试、评估及修正;

(4)3D 打印连续纤维增强热固性复合材料的力学性能研究主要集中于(准)静态载荷作用的拉伸、压缩、弯曲及层间剪切测试,应进一步开展3D 打印复合材料在动态载荷作用下的性能研究,结合上述的数值模拟方法和理论预测模型,进行多工况下复合材料的性能数值预测及损伤演化仿真;

(5)3D 打印连续纤维路径不仅需要满足满覆盖性、平整性等打印要求,还需要尽可能保持纤维连续性以匹配复合材料结构强度设计要求,应进一步研发基于复合材料构件受载条件的高精度3D 打印轨迹规划算法,并编制配套商用软件。

致谢

感谢深圳市大昆三维科技有限公司工程师严高原在论文试验设备搭建、调试过程中提供的技术支持与帮助。