基于5G+工业互联网的天车远程控制

2021-08-20张达鑫王东军张达瑞建龙西林钢铁有限公司黑龙江伊春53000中国联通黑龙江省伊春市分公司黑龙江伊春53000

张达鑫,王东军,张达瑞(.建龙西林钢铁有限公司,黑龙江伊春 53000;.中国联通黑龙江省伊春市分公司,黑龙江伊春 53000)

0 引言

天车是冶金、石油、化工、港口、铁路、民航、建材等行业的重要特种设备,传统的操控需要天车工登高到天车驾驶室进行操作,存在的如下弊端:工作环境差,多涉及高温、粉尘、噪声复杂环境,长时间连续作业,上下车存在安全隐患,岗位分散组织效率低,艰苦岗位招工难等。为了解决这些问题,人们尝试把控制转移到地面,目前已经存在遥控器和工业AP 2种天车远程控制。遥控器的缺点是在天车附近并只能做简单操控,难以满足作业实际需求,工业AP 方式缺点是时延过大,难以实现高清视频回传和实时精准控制的需求。

随着5G 技术的出现,5G 具有低时延、高带宽、泛连接的优点,同时结合天车电气自动化改造、边缘计算、机器视觉等技术,使得在地面集控室进行5G 远程控制成为可能。5G+远程控制方式将不断替代传统的移动设备操控方式,为工厂的少人化、无人化、智能化持续赋能。

1 5G+工业互联网应用现状

2017 年11 月,国务院印发《关于深化“互联网+先进制造业”发展工业互联网的指导意见》,明确将5G列为工业互联网网络基础设施。2019 年1 月,工业和信息化部发布《工业互联网网络建设及推广指南》,指出完善工业互联网网络顶层设计,初步建成工业互联网基础设施和技术产业体系的目标。2019 年11 月19日,工业和信息化部制定出台了《“5G+工业互联网”512 工程推进方案》,全面部署了高质量推进5G 与工业互联网融合创新工作,明确部署了打造内网建设改造公共服务平台、建设“5G+工业互联网”融合应用先导区、打造“5G+工业互联网”园区网络等重点工作。2020年,5G、工业互联网均在“新基建”7个重点发展方向之中。由此加快了“5G+工业互联网”在全国的推广和普及。

国家对5G与工业互联网融合发展十分重视,在政策引导和大力推动下,各项基于5G+工业互联网的标杆示范应用纷纷出现,中国联通、中国移动、中国电信三大运营商积极加大5G基站的建设,并迅速与工业企业合作开发和打造5G+工业的应用场景,推动5G+工业互联网场景的商用落地。

2 5G+工业互联网应用场景及需求

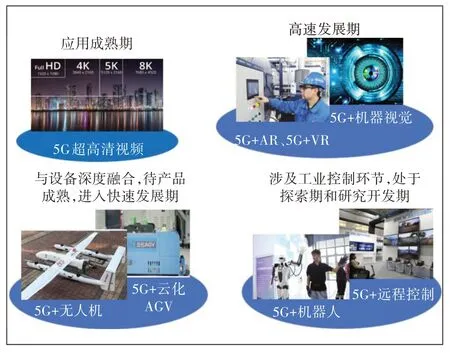

目前,5G 与工业互联网融合应用有8 种常见的场景:5G+超高清视频、5G+AR、5G+VR、5G+无人机、5G+云端机器人、5G+远程控制、5G+机器视觉以及5G+云化AGV。其中5G 与超高清视频的融合应用已进入应用成熟期,属于5G 基础应用场景;5G+AR、5G+VR 以及5G+机器视觉等应用正在高速发展,经济价值逐渐显现;5G+云化AGV、5G+无人机等应用受限于与设备的结合程度,还需等待相关设备技术的成熟;5G+远程控制和5G+云端机器人等应用由于涉及工业控制核心环节,需要与实际业务及应用场景深度融合,处于探索期。

5G+工业互联网应用场景发展情况如图1所示。

图1 5G+工业互联网应用场景发展情况

3 冶金行业的“5G+远程控制”应用

远程控制一直是工业生产中保障人员安全、提升生产效率、实现生产协同的必要手段。由于远程控制直接影响着生产环节的产品质量和生产效率,目前工业生产的大多数远程控制是基于有线网络的。虽然有线网络稳定,但也限制了生产的灵活性,特别是移动设备。为了保证控制效果,通信网络时延和可靠性就更加重要。在工业生产中某些环境并不适宜人工作业,比如高温、高空、粉尘等环境差的场合。甚至有的工作难以人工完成,要实现远程控制,不仅需要足够高清晰度视频回传提供视觉支撑,还需要可靠的网络保证操控的实时性、灵敏度。

在运营商与工业企业共同挖掘5G+工业互联网应用场景的过程中,不断发现5G+远程控制成为了工业场景应用的刚需之一。5G 技术优势在于对移动设备控制的强支撑,特别是在冶金企业,对于大型特种设备移动作业的场景,例如钢材产品转运的天车、喷煤上料的天车、高炉抓渣的天车、废钢吊运的天车、物料倒运的天车、设备检修的天车,还有焦化四大车的移动精准对位,煤场堆取料机的控制等。

5G+远程控制的难点在于与应用场景的深度融合。因为同样是移动作业,但操控的业务流程和内容却不同,存在复杂的现场情况和业务需求。所以5G+远程控制要结合实际做深入的个性化开发,不断提高5G+远程控制的实用性和适用性,否则5G+远程控制的效果不佳,使得操作人员对新的操控方式产生抵触心理,必将阻碍操控方式转变的进展,致使项目的效果不理想,使5G应用变成噱头和摆设。

冶金企业里天车应用十方广泛。目前建龙西钢的天车有上百台,从小型物料搬运的5 t、10 t天车到钢坯、盘螺装运的15 t、20 t 天车,再到钢包吊运的100 t、150 t 天车等。传统的操作方式都是由天车工攀登到天车驾驶室进行作业,作业环境、作业强度、安全水平都面临考验,天车工艰苦岗位招人难也成为企业用人的难点问题。采用5G+远程控制方式,甚至5G 无人天车,将对这些问题进行颠覆性改变。

4 5G+天车远程控制的网络架构

4.1 切片网络架构

某钢铁公司的5G+天车远程控制采用了SA 的独立组网模式,这种模式是新建5G网络,包括新基站、回程链路以及核心网,引入了全新网元与接口,并大规模采用网络虚拟化、软件定义网络等新技术。在这个架构下,通过网络切片将1 张物理网络虚拟出多个不同特性的逻辑子网,即1 个物理网络切分成多个虚拟的、专用的、隔离的、按需定制的端到端网络,每个网络切片从接入网、传输网、核心网,实现了逻辑上的隔离,灵活地满足不同场景的差异性需求,通信服务质量得到保障。一网多用,无需为每个服务重复建设专用网络,这是基于SA 组网模式网络切片的最大优点,部署成本显著降低。图2 是5G 天车切片网络架构示意图。

图2 5G天车切片网络架构示意图

5G 网络切片的特征是按需部署、按需隔离、端到端的服务保证。根据项目需要,5G 服务器和用户对SLA 的服务类型、服务质量等进行合同约定。保证了各应用分配的最小带宽、同时连接数、流量优先度等等。

5G 有三大类典型应用场景:增强移动宽带(eMBB)、海量机器类通信(mMTC)和超可靠低时延(uRLLC)。其中,eMBB 场景能够提升用户体验,本项目中主要体现在移动天车上的多路高清视频回传,确保天车工能够看到实时的清晰画面,使得天车工可以所见即所得的操控;mMTC 主要是连接密度,在本项目里主要体现在与天车大量传感器的通信,例如天车间的距离、大小车距离、磁盘吊与地面距离、天车各种设备的状态信息采集等;uRLLC 主要体现低时延的通信,在本项目里主要用于天车的实时远程控制,确保控制指令即时生效,避免因控制失灵造成的事故。

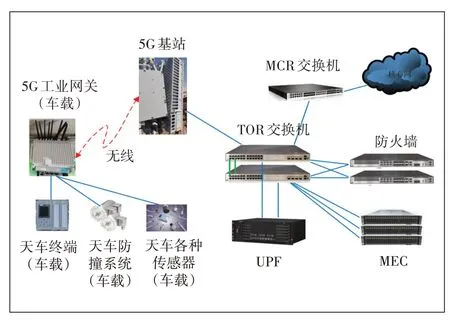

4.2 边缘计算网络架构

多接入边缘计算(MEC)是将部分的业务功能、内容、应用部署到靠近接入侧的网络边缘,因贴近用户,使得应用下沉到用户侧,保证了低时延的极致体验。在网络安全上,核心网络用户面下沉到工业园区,实现了工业业务数据不出工厂,使网络和数据的安全得到保障。

本项目的MEC 边缘云设备主要包括1 台UPF、2台TOR 交换机、2 台防火墙、3 台服务器组成的MEP 和1台带外管理交换机。

MEC边缘云逻辑设计如图3所示。

图3 MEC边缘云逻辑设计

天车上终端设备发出访问的流量有2 种,一种是访问边缘的不出工厂的流量,一种是访问外网的流量。访问边缘应用的过程是:终端通过工业网关访问5G 基站,5G 基站将数据发到上联交换机TOR,TOR 把数据送到旁挂防火墙,防火墙对访问的流量过滤清洗后,返还给TOR,TOR 将数据再送至UPF,如果UPF 分析判断其是MEC 应用,则把流量返还给TOR,TOR 把流量发送给MEC 进入边缘APP,由边缘计算等应用完成处理,将结果返回终端。访问外网应用的过程是:终端通过工业网关访问5G 基站,5G 基站将数据发到上联交换机TOR,TOR 把数据送到旁挂防火墙,防火墙对访问的流量过滤清洗后,返还给TOR,TOR 将数据再送至UPF,如果UPF 分析判断其不是MEC 应用,则把流量发送给TOR,TOR 把流量发送给MER 交换机再传输给核心网,完成访问核心网的业务应用。

5 5G远程控制天车解决方案

5.1 基于5G的远程控制天车的原理

某钢铁公司5G 天车远程控制的实现原理如图4所示。从物理分布可以分为4 个部分:天车、集控室、机房边缘云、5G传输网络。

图4 某钢铁公司5G天车远程控制的实现原理

5.2 天车远程控制改造

旧式天车控制方式以继电器逻辑控制、调速电机转子接触器控制切换串电阻的调速方式,操控方式较为粗糙,控制系统不够稳定,电动机调速性能较差。引入5G控制方式,建议对天车控制及调速系统进行改造,采用PLC 为控制核心,电机控制改为变频器控制,控制系统稳定性提高,各机构的电动机在启动、停止、运行过程中速度稳定,不但实现电气故障率显著下降,而且5G远程控制更加精准。

本项目的天车自动化改造采用西门子S7-1500系列PLC 及模块。S7-1500 系列的控制器单元具有极高的Profinet 性能,Profinet 接口提供了纳秒范围内的重复性和精度,保证了控制系统与驱动设备、上位机单元通信实时性和精确性。天车PLC改造如图5所示。

图5 天车PLC改造

天车PLC 控制系统与天车远程控制系统通过5G通信网络进行通信,接收远程操作指令,实现远程实时操作天车。天车端在保持原天车控制方式的基础上,将远程控制指令信号引入原天车控制回路,远程控制与本地控制设置切换功能,既保证了天车远程控制需求,也保证了紧急情况下切换回驾驶室操作的需求。

5.3 天车集控室建设

传统的天车驾驶室操作方式改为地面集控室操作必然要进行天车控制的改造,在地面控制室打造一个“天车驾驶室”的效果,让天车操作人员可以完成所有在天车上能够完成的操作动作。天车集控室改造包括网络改造部署、操作台安装、天车操作摇杆部署、天车高清视频系统、辅助的天车驾驶软件系统等。

天车集控室网络改造需要搭建一个专用局域网,包括PLC、工控机、摄像头、NVR、交换机等,还要打通天车集控室跟MEC 边缘云机房的通信。这个通信的主要作用包括3 个方面,第1 是天车操控的指令通过MEC、5G 无线传输,发送给天车上的工业网关,实现对天车的实时控制,并反馈天车状态数据;第2是天车上高清摄像头画面经过5G 回传给地面天车集控室;第3是天车驾驶软件基于C/S 架构,软件平台部署在边缘云的虚拟化主机上,辅助天车驾驶软件实时采集天车的各种传感数据,并借助MEC 上的边缘计算能力,对天车之间的距离、速度、大小车动作情况、电磁吊离地面距离、天车上各种安全保护数据等进行计算,并反馈给天车集控室的电脑画面上显示,为天车操作人员提供操控天车的辅助功能。

5.4 远程辅助驾驶软件系统

5G 天车的远程控制,如果仅仅是天车工看着回传的视频画面进行操控,是很难满足需要的。一般每个天车安装3~5个摄像头,有球机和固定枪机,当监控画面多的时候,天车工很难看全所有画面,而且摄像头也存在视野不足问题,这违背了减轻天车工操作难度的初衷,实用性不足。

目前国内5G天车远程控制的案例,大多都是以天车监控画面来进行操作的方案,辅助的智能化开发少。某钢铁公司的5G天车远程控制,充分结合天车作业的实际需求,进行了辅助功能的深度开发。这些个性化的定制开发使得5G 远程操作的实用性和适用性得到显著提升。

5.4.1 视频联动、视频拼接

视频联动是指当天车工操纵摇杆的时候,对不同监控视频图像进行自动跟随,甚至可以自动切换视角摄像头,这个功能的好处是无需天车工手动切换视频画面,智能地切换到操作人员想要看的画面,减轻操作难度。

视频拼接是指将2 个或多个摄像头进行无缝拼接,解决单个摄像头视角不足的问题,让天车工在画面上看到的视野更大,利用多个摄像头可以拼接成全景图像,使得天车工可以掌握天车跨的全局。

这2 项技术在本项目得到了开发和应用,对操作人员的视野进行了扩展,视觉效果得到了改善,减免了因视野不足不敢操作的问题。

5.4.2 HUD显示技术、视频画面叠加实时数据

抬头数字显示仪(Head Up Display),又叫平视显示系统。它可以把重要的信息,映射在风窗玻璃上的全息半镜上,使驾驶员不必低头,就能看清重要的信息。这种显示系统,原来用在战斗机上,后被用在汽车上。本项目的HUD 技术是在天车的视频监控画面上,覆盖一层透明的信息显示,这些信息是实时变化的,包括天车之间的距离、大小车位置信息、磁盘吊离地面及物料的距离,起升和走行速度、限位情况、报警信息等。这些信息都附着在主监控画面上,使得天车操作人员无需再看其他的显示器和画面,极大增强了可视化效果。HUD 技术的辅助使得操作更加先进、智能。

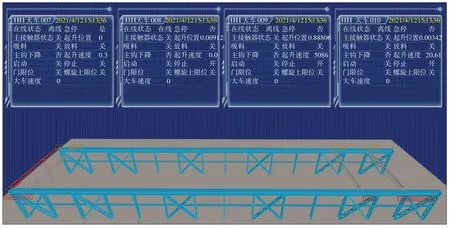

5.4.3 天车3D全局画面

利用C/S 架构和.NET 编程技术,本项目开发了一个天车3D 全局画面平台软件。服务端在边缘云的虚拟机里部署,客户端安装在天车集控室的工控机上。这个天车3D 全局软件画面上,有整个5G 天车系统的各种信息和设备状态的显示,而且带有日志系统、操作曲线、操作记录、天车状态管理、天车设备管理等功能。利用操作记录可以查询过去一段时间的天车操作情况,可实现天车问题和事故的追溯;天车状态管理可以实时掌握天车上各种传感器、PLC的运行状态;天车设备和配件的管理可以记录配件故障情况,为配件提前采购提供建议,对天车上的设备和配件进行全生命周期的管理。天车3D 全局画面如图6 所示,目前此功能开发还处于初级阶段,还需要不断完善。

图6 天车3D全局画面

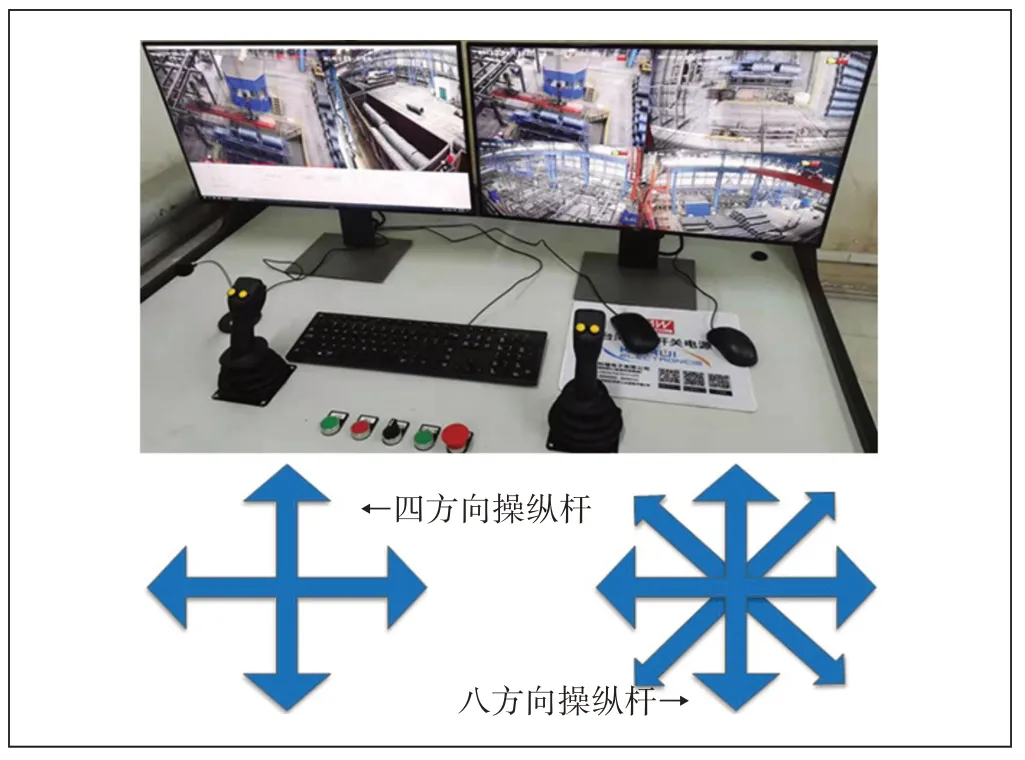

5.4.4 八方向控制杆

本项目初期采用的天车控制杆是四方向的,天车的大车水平移动和小车垂直移动不能同时进行,操作一般先移动大车,然后移动小车,这样天车的行程不够优化,存在路径上的笨拙,行程上浪费时间的问题。通过改为八方向控制杆,操作控制杆在左上、左下、右上、右下这4 个45°角方向时,天车的大小车就可以同时移动,天车行程和路径得到优化,作业效率得到提高。八方向控制杆如图7所示。

图7 八方向控制杆示意图

6 问题和展望

6.1 控制方式转变的问题

传统天车控制方式转变为5G远程控制方式,遇到2 个难题。一个是5G 技术与实际应用融合的深度是否能够达到预期的可用性及适用性,解决这个问题需要站在天车操作人员的角度考虑,如操作是否便捷、是否实用、是否智能,要与AI、视觉、物联网等技术的进行深入结合,打造出可用性强的操控系统。

还有一个难题就是观念和操作方式的转变过程。从人类的不愿改变现状的惰性来说,天车工人可能对这种新技术存在抵触心理,不想改变现有的操作习惯。所以这种转变不是一蹴而就的,需要一个过程。首先是观念上的转变,新技术带来的是越来越先进,越来越省力,工作环境越来越好;再者就是需要学习和熟练,5G 天车远程控制需要多练习和操作,当操作变成下意识反应时,才是真正的熟练掌握,新的天车操控方式才能逐渐替代老的操作方式。

6.2 天车5G控制的发展趋势

本项目在5G天车远程控制辅助驾驶功能开发上,经过了很多的摸索和研究,多种技术的融合使项目的实用性得到显著提升,但这并不是最理想的状态,5G远程控制只是初级阶段,最终的目标是5G无人智能天车。即根据ERP 或MES 系统下发的装车计划,基于5G的无人天车自动地进行吊运和装车,能够自动识别和反馈信息,与智能仓库、智能物流系统进行整合协同,将钢材产品库的各种作业有序地智能化管理起来。有5G底层通信技术和各种先进技术做支撑,深度融合各种业务流程,形成充分凝聚人类智慧的系统,而现阶段的5G 远程控制对于未来的控制技术还只是冰山一隅。

7 结束语

本文以某钢铁公司5G天车远程控制项目为例,说明5G+工业互联网在冶金行业的典型应用场景,并描述了5G天车的切片和边缘计算的网络架构,重点讨论了5G天车远程控制的原理和解决方案,介绍了远程辅助驾驶软件开发对项目实用性起到的关键作用,提出控制方式转变遇到的难点问题,最后憧憬了5G控制发展的美好愿景。