基于IE方法的生产线平衡改善研究

2021-08-19赵婷婷

摘要: 针对汽车零部件装配线存在的生产效率低和产能不足等问题,本文运用传统工业工程的理论和方法,对人员操作、空间布局、工装设备等进行优化,并引入生产线平衡率和平滑性指數,对改善效果进行评价。同时,以X公司行李箱锁装配线为例,结合生产现场存在的问题进行调研和分析,描述改善的具体实施步骤,并对实施效果进行评价。研究结果表明,经过改善后的汽车零部件装配线,其实际产能由120件/h提升至155件/h,平衡率由76.4%提高至92.9%,生产效率提高30%,处于比较理想的生产状态,平衡损失率降至10%以内,平滑性指数由8.3降至1.8,降低了制造成本,提高了企业竞争力,验证了工业工程方法的有效性和实用性。该研究为制造型企业生产线的效率提升提供了分析方法和解决思路。

关键词: 工业工程; 装配线; 瓶颈; 平衡率; 生产效率

中图分类号: TB497; F403.7; F270.7 文献标识码: A

收稿日期: 20210317; 修回日期: 20210510

作者简介: 赵婷婷(1983),女,硕士,中级工程师,主要研究方向为工业工程。 Email: 379677769@qq.com

近年来,汽车行业的竞争日益激烈,中国制造业面临的压力也越来越大,能否在不断降低制造成本的情况下快速响应客户需求已成为企业发展的关键。然而生产线的平衡情况在某种程度上决定了设备和人员的利用率,并限制了生产能力的提高。关于生产线平衡问题,最早由美国人J.Bryton[1]提出,此后国内外学者在此基础上进行研究,以期通过科学的方法来寻找最佳平衡方案。目前,生产线平衡优化方法主要有数学模型法、启发式法、仿真和工业工程方法[25]4种。前3种方法通常都需要较为复杂的数理运算,运用在企业中有很大的局限性。随着工业工程(industrial engineering,IE)影响的深入,国内外出现了很多运用IE理论和方法来解决现实问题的研究著作,国内企业也开始运用IE解决生产经营中出现的各种问题,大量实践案例都证明了IE的实用性及有效性[610]。IE作为能杜绝各种浪费、挖掘内部潜力的实用技术,可以在不需要投资或投资很少的情况下,合理安排资源、减少工序间或工序内的等待,从而提高效率、降低成本。运用IE方法对生产现场的人、机、料、法进行改善,使每个人员或设备的负荷均衡,不仅可以有效地减少在制品数量,还可以为企业的标准化、数字化改善奠定基础。本文选择某企业1条装配生产线作为研究对象,通过绘制山积表[11]找到生产线瓶颈,并运用IE技术和方法对生产线上的各个工序进行分析,遵循ECRS原则(取消、合并、重排、简化)及动作经济原则,减少因时间差异造成的停滞和等待[12],最终提高生产效率。同时,通过计算生产线平衡率等指标来评价改善效果[13],打破了一人一工位的定员制思维,在不增加人员数量的基础上,根据需求波动情况,适时提高生产效率。该研究为同类型企业生产线的改善提供了解决思路。

1 生产线存在的问题分析

1.1 生产线现状

本文以某企业生产行李箱锁为例进行讨论,正常情况下工作时长为每周5 d,每天工作7.5 h。某型号行李箱锁组装过程可细分为15个工序,产线呈U型布局,现有操作人员A~G共7人,每人需完成1~3道工序。采用秒表测时法对各工序进行作业测定,由于工作过程中可能出现疲劳、私事等因素,此处取10%的宽放率。

根据标准工时T=t(1+k),其中,t为观测时间,k为宽放率。改善前标准工时如表1所示。

1.2 产能及平衡率分析

本文采用工业工程分析方法对生产现场进行调查分析,发现存在生产力不足和生产线不平衡的问题,具体如下:

1) 生产能力不足。该行李箱锁平均每日需求量为1 160件,客户需求节拍时间[14](takt time,TT)即

为满足客户需要而生产一个产品的时间为23.3 s,而生产线的实际生产节拍为29.7 s,实际日产量为909件,现有生产能力不能满足客户需求。为此,该生产线7名操作人员每天需加班2 h以上,否则无法按期交货。

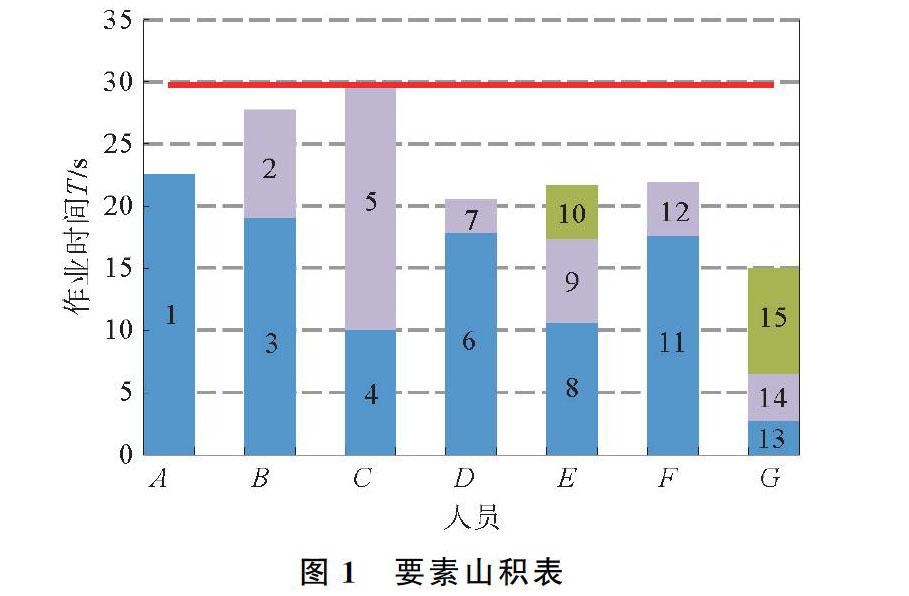

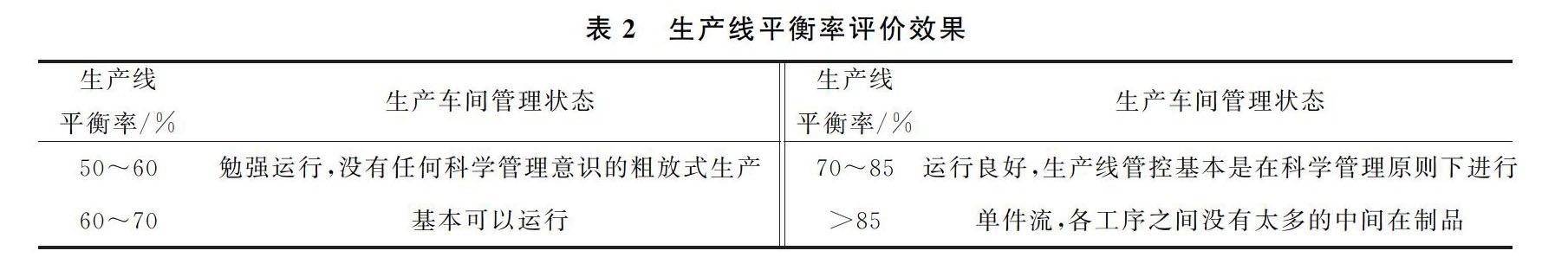

2) 生产线不平衡。根据表1工时数据,绘制要素山积表,要素山积表如图1所示。由图1可以看出,操作人员的工作负荷不均衡,人员未达到最优配置。生产线的最大产能并不取决于作业速度最快的单元,而取决于速度最慢的单元,人员C的作业时间最长,是该生产线的瓶颈。

衡量生产线的平衡情况,一般采用生产线平衡率(line balancing rate,LBR)这个指标,生产线平衡率评价效果[1517]如表2所示。

当生产线平衡率RLB>85%,说明负荷分配比较均匀。因工作负荷不均导致的时间浪费称为生产线平衡损失,当平衡损失率d<10%时,评价效果为优;当d=10%~20%时,评价效果为良;当d>20%时,评价效果为差。平滑性指数则表示各工位作业时间的分布情况,平滑性指数值越大,表示各工位作业时间分布越分散,平滑性指数值越小,表示各工位作业时间分布越集中,操作时间越接近。生产线平衡率、生产线平衡损失率和平滑性指数分别为

RLB=∑ni=1tTi/(tCT×n)×100%(1)

d=∑ni=1tTi-tCT/(tCT×n)×100%=1-RLB(2)

SI=∑ni=1tCT-tTi2/n(3)

式中,RLB为生产线平衡率;d为生产线平衡损失率;SI为平滑性指数;tTi为各操作人员的作业时间,s;tCT为生产线中作业时间最长的人员作业时间,即瓶颈时间,s;n为人员数量。

由表1中的数据,可以计算出改善前生产线平衡率为

RLB=158.9/(29.7×7)×100%=76.4%

生产线平衡损失率为

d=1-RLB=23.6%

平滑性指数为

SI=8.3

由计算结果可知,该生产线生产效率未達到85%,损失率较高,人员负荷不均,存在较大的改善空间。

2 生产线改善

传统IE包括方法研究和作业测定两大内容,方法研究是对现有工作方法的改进,其实施效果要运用作业测定来评价[1819]。对于存在的问题,首先依据ECRS原则,对整条生产线进行程序分析,寻求最佳作业内容、操作顺序和空间布局,然后运用5W1H(Who,When,Where,What,Why,How)提问技术,对每个工序进行作业分析,对影响效率和质量的各种因素进行改善,通常包括不合理的操作方法、物料规格、设备与工装、现场布局、人机配合等,再研究操作者的细微动作,根据人因工程相关理论和动作经济原则,寻求省力、省时、安全和最为经济的动作,使操作更简便有效[20]。对生产线主要进行如下改善:

1) 由于人员C的作业为瓶颈,所以首先考虑缩短该人员的作业时间。通过观察发现,操作人员C需先将闭锁器、开启臂和销钉进行组装,然后再拿取人员B热熔后的锁体(位于工作台最左端滑道内)放置在工装(位于工作台最右端)上安装闭锁器,并用螺钉进行紧固,操作时左右移动距离约1 m。由于安装开启臂及销钉时并不需要工作台辅助,因此主要进行以下改进,将原工作台缩短,台面仅放置打螺钉工装,同时更改料架,调整料箱、料盒的相对位置,将所有零部件规划在三级动作(以肘关节为中心的前肢动作)范围以内,操作人员不需要来回走动就可以完成所有作业;电动螺丝刀用伸缩绳悬挂在工装板的正上方,高度尽量靠近工装上的锁体,减少工具取放;改造气动剪钳,将韧口磨平变宽,使其在夹扁销钉的过程中接触面积变大,从而减少夹的次数。改善完成后,人员C的工时由29.7 s缩短至22.8 s。

2) 人员C改善后,人员B成为新的瓶颈。首先考虑将组装接触铜柱、衬套这项作业(即表1中的工序2)转移给工时较短的人员G,但经此改善后,人员G工时为23.6 s,B的工时为19.1 s,且B存在人等设备的等待性浪费,此方案不可行,所以应首先优化设备程序,提高加工速度,减少人的等待,再通过作业拆分转移,使人机之间高效合理地配合。因此,将组装接触铜柱和衬套这项工作拆分为组合接触铜柱、安装衬套两道工序,将组合接触铜柱转移给人员G,G完成后将组件放入指定料盒(约15个/盒),盒满后由人员B来拿取料盒并进行下一步的衬套组装;将安装衬套这项工作安排在B等待设备加工的时间里完成。虽然B增加了走动,但总体时间有所缩短,改善后人员B的工时为20.8 s,G的工时为20.2 s。

3) 人员A铆接卡板之前需要在卡板与铆轴的接触面、卡板与止动爪的啮合处分别涂抹润滑油,但涂油工装只能自动涂抹接触面油脂,啮合处则需人用毛刷进行涂抹。因此,对现有涂油工装进行改善,在工装上增加挡块和出油孔,当卡板放置在工装上时,出油孔自动出油,并利用挡块的挤压作用使油脂附着在啮合处,两处涂油可以一次操作完成,改善后实际工时缩短为20.5 s。

对改善后操作人员的作业时间重新测定,并绘制要素山积表,改善后要素山积表如图2所示。由图2可以看出,改善后生产线瓶颈工时为22.8 s,小于客户TT为23.3 s,在无异常情况下,该生产线人员不用加班即可生产出客户需要的数量,人工成本降低。

改善后重新计算该生产线的各项平衡指标,生产线平衡率为

RLB=148.3/(22.8×7)×100%=92.9%

生产线平衡损失率及平滑性指数为

d=1-RLB=7.1%,

SI=1.8

通过以上改善,生产线实际产能由120件/h提升至155件/h,生产效率提升30%,平衡率由76.4%提升到92.9%,处于比较理想的生产状态,平衡损失率降低至10%以内,平滑性指数由8.3降至1.8。

3 结束语

本文以某公司行李箱锁装配线为例,运用IE理论和方法,从人、机、料、法4个方面着手,对生产线进行分析和优化,通过计算生产线平衡率、生产线平衡损失率和平滑性指数来评价改善效果,为同类型企业生产线的平衡改善提供了较为实用的解决思路。该改善方案实施后,生产效率显著提高,并由此产生了可观的经济效益,验证了IE方法的有效性。当前市场环境下,企业产品种类不断增多、客户需求波动增大,如何运用IE实现多品种小批量多频次的生产和物料周转,将是后续研究的重点。

参考文献:

[1] Driscoll J, Thilakawardana D. The definition of assembly line balancing difficulty and evaluation of balance solution quality[J]. Robotics and Computer IntegratedManufacturing, 2001, 17(12): 8186.

[2] 王成军, 刘佳敏. 考虑操作者工作负荷的混流装配线平衡问题研究[J]. 重庆理工大学学报: 自然科学, 2020, 34(7): 100107.

[3] 肖钦心, 郭秀萍, 谷新军. 多类约束下的随机混流U型拆卸线平衡排序问题优化[J]. 工业工程与管理, 2019, 24(5): 8796.

[4] 王公臻. 大规模生产线平衡问题的模型及求解研究[D]. 北京: 北京交通大学, 2018.

[5] 张旭靖, 王立川, 陈雁. 基于遗传算法的服装缝制生产线平衡优化[J]. 纺织学报, 2020, 41(2): 125129.

[6] 蔺宇, 郭洁. 基于JIT的流水线生产效率提升方法研究[J]. 工业工程与管理, 2012, 17(3): 124128.

[7] 邱德元, 賈华东. 基于IE技术的托轮装配线线平衡研究[J]. 中国工程机械学报, 2019, 17(6): 519522.

[8] 宋庭新, 童一鸣, 李西兴. 基于价值流图技术的传动轴装配流程优化[J]. 计算机集成制造系统, 2020, 26(9): 24632473.

[9] 杨昆, 任思达, 李佳明, 等. 基于工业工程的集装箱后端框装配线的平衡[J]. 科学技术与工程, 2018, 18(35): 140144.

[10] 慈铁军, 唐贵基, 向玲. 基于精益生产的作业改善研究[J]. 中国工程机械学报, 2008, 6(3): 370374.

[11] 门田安弘. 新丰田生产方式[M]. 王瑞珠, 李莹, 译. 3版. 保定: 河北大学出版社, 2008.

[12] 易树平, 郭伏. 基础工业工程[M]. 2版. 北京: 机械工业出版社, 2014.

[13] 邵仁玉. 基于工业工程的生产线平衡与优化[J]. 机械设计与制造工程, 2014, 43(8): 6668.

[14] 齐二石. 生产与运作管理教程[M]. 北京: 清华大学出版社, 2006.

[15] 张磊, 李中原. 基于IE方法的组装生产线平衡研究——以A公司为例[J]. 工业工程, 2017, 20(3): 4552, 74.

[16] 陆杰, 周炳海. 基于精益生产理念的精密仪器装配线改善[J]. 机械制造, 2016, 54(9): 8184.

[17] 李军, 范丙毅, 李翔宇. 手机Housing检包线平衡分析及优化设计[J]. 工业工程, 2017, 20(2): 7177.

[18] 刘洪伟, 齐二石. 基础工业工程[M]. 北京: 化学工业出版社, 2011.

[19] 王秀红, 王梦飞, 索晶, 等. 汽车底盘生产线价值流图分析及改善方案[J]. 工业工程, 2018, 21(1): 6772.

[20] 郭伏, 钱省三. 人因工程学[M]. 北京: 机械工业出版社, 2014.

Study on the Improvement of Assembly Line Balancing Based on IE Method

ZHAO Tingting

(Yantai TriCircle Lock Industry Group Company, Yantai 264001, China)

Abstract: Aiming at the problems of low production efficiency and insufficient capacity of automobile parts assembly line, the theory and method of traditional industrial engineering are applied to improve the operation method, layout and equipment. The line balance rate and smoothness index are used to verify the improvement effect. Taking the luggage lock assembly line of X company for example, according to the investigation and analysis of problems existing in production site, the implementation steps are described in detail and the effect is evaluated. The results show that the balance rate of the improved automobile parts assembly line increased from 76.4% to 92.9%, the output per hour increased from 120 pieces to 155 pieces, the production efficiency increased by 30%, the balance loss rate reduced to less than 10%, and the smoothness index reduced from 8.3 to 1.8. In this comparatively ideal production state, the manufacturing cost is reduced and the competitiveness of enterprises is improved, which proves the effectiveness and practicability of industrial engineering method. This study provides an analysis method and solution for improving the efficiency of production lines in manufacturing enterprises.

Key words: industrial engineering; assembly line; bottleneck; line balance rate; production efficiency