轨道车辆制动盘热装工艺

2021-08-19张峰马利军张志毅

张峰,马利军,张志毅

(中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

0 引言

轨道车辆制动盘与车轴之间采用过盈配合,二者之间的安装方式通常采用压装工艺,该工艺具有效率高、装配质量稳定、生产周期短的优点,在轨道车辆轮对生产中得以广泛应用。某型号车辆轮对因其结构比较特殊、装配尺寸精度要求较高,采用压装工艺压装后出现制动盘定位尺寸难以满足技术要求,通过技术分析和试验验证,开发了制动盘与车轴的热装工艺。

1 轮对轴箱介绍

某型号车辆轮对轴箱结构比较特殊(如图1),制动盘为外置式、轴箱为内置式结构,制动盘位于车轴最外侧,轴箱靠近车轴中心一侧,车轮位于制动盘与轴箱之间。制动盘与车轴采用过盈配合,过盈量为0.165~0.230 mm之间,组装后盘毂突悬于车轴端面外侧,突悬尺寸需控制在(5±0.25)mm范围内,且盘毂端面相对于车轴中心线跳动不超过0.1 mm,盘毂属于圆环状薄壁件,壁厚约12 mm,深度约150 mm。

图1 轮对轴箱结构图

该结构制动盘与车轴采用压装工艺验证时,因轮对压装设备的位移精度约为0.2 mm,考虑制动盘自身制造偏差、压装对中偏差及压装后盘毂端面跳动变化,实际压装后盘毂端面距车轴端面尺寸(5±0.25)mm、盘毂端面跳动不超过0.1 mm难以同时保证,压装不合格的制动盘返工时盘毂孔易变形,再次压装时过盈量不足导致盘毂报废。从经济性、质量稳定性角度分析,制动盘与车轴采用压装工艺不合适,改为开发制动盘与车轴的热装工艺。

热装工艺是机车车轮装配最早采用的工艺方法[1],其工作原理是通过加热使车轮受热膨胀,其毂孔直径增大,与车轴轮座形成间隙配合,装配后在空气中冷却,热装工艺成熟、组装质量可靠,国内轮对组装标准中对于车轮热装有比较全面的技术要求和参数[2-3]。查询相关轮对组装标准和文献中均没有制动盘热装的要求和参数,制动盘热装工艺在以往的轨道车辆轮对组装生产中也缺乏可借鉴的应用案例,对于国内轨道车辆轮对制造来讲,制动盘与车轴采用热装工艺属于一种新工艺,需要开展技术研究和试验验证来确定热装参数。

2 热装工艺的确定

2.1 加热温度的确定

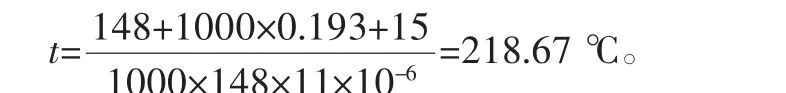

通过加热的方式能够将制动盘的盘毂孔膨胀到规定尺寸,根据加热温度公式[4]:

式中:t为制动盘加热升高温度,℃;d为盘毂孔直径,mm;r为过盈量,mm;a为包容件材料线膨胀系数,1/℃。

计算如下:盘毂孔直径d=148 mm,制动盘与车轴平均过盈量r=0.193 mm,盘毂材质为锻钢、盘面材质为铸钢,查表得受热时钢制材料的热线膨胀系数a=11×10-6/℃,将上述数值代入公式,则

在实际作业时,应适当考虑装配过程中的热量损失,制动盘加热升高温度初步制定为220 ℃,实际作业时加热温度还应考虑环境温度。

2.2 加热方法的确定

在工业生产中,工件加热常用的加热方式:感应加热器加热法、机油浸入加热法和鼓风干燥箱加热法。

1)感应加热器加热法。该加热法是利用交变的电流产生交变的磁场,使其中的钢铁工件内部产生涡流而迅速发热。此加热法的优点是加热速度快、操作简单、使用方便、电能利用率高,而且工件变形不明显;缺点是设备比较复杂,不适宜在一些形状复杂工件上应用。该加热法常用于金属环类结构的加热,包括轴承、齿轮、联轴器、管道等。制动盘结构比较复杂,盘毂属于薄壁件,盘毂通过螺栓与盘面连接在一起,感应加热时盘毂与盘面之间热量传递会导致盘毂受热均匀性差、散热较快,盘面外径尺寸较大对感应加热器的配置也较高,该加热法不适合制动盘的大批量加热。

2)机油浸入加热法。该加热法是将工件浸入金属容器的机油内,对机油进行加热从而使工件受热。此加热法优点是操作简便、工件受热均匀、温度容易控制;缺点是加热温度不能太高,机油的闪点一般在220 ℃,机油加热会产生油烟气体,对人体健康有一定的伤害。制动盘加热温度高于220 ℃,该加热法不适合制动盘的加热。

3)鼓风干燥箱加热法。该加热法是将工件放入电加热箱内,通过循环风机吹出热风,保证加热箱内温度平衡,工件表面均匀受热。该加热法优点是操作简单、加热均匀、加热保温时间可控、安全可靠;缺点是加热保温时间较长、耗能较大。选取尺寸规格较大的鼓风干燥箱可同时加热多个工件,能够弥补加热保温时间较长导致的效率低问题,最终确定选取该加热法用于制动盘的加热。

3 热装工艺试验

3.1 保温时间试验

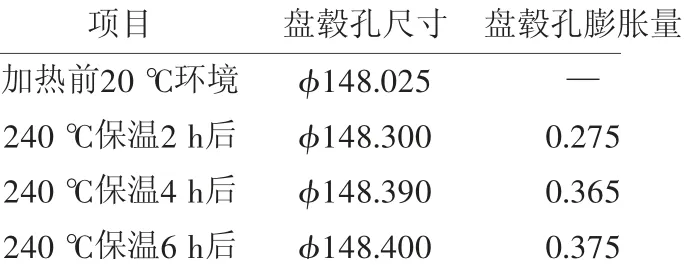

采用鼓风干燥箱加热时,工件表面先受热温度升高,工件内部温度再缓慢升高,当工件表面温度达到设置温度时,还需在干燥箱内继续保温一段时间,使工件表面温度与内部温度趋于一致。为验证保温时间与盘毂孔膨胀尺寸的关系,先将制动盘在鼓风干燥箱内加热一段时间,打开干燥箱,测量盘毂孔尺寸,并与加热前相比查看盘毂孔膨胀量,试验如下:1)试验时室内环境温度20 ℃,制动盘温升220 ℃,鼓风干燥箱设置加热温度为240 ℃;2)先测量加热前盘毂孔尺寸,再将制动盘放入鼓风干燥箱进行加热(如图2);3)加热温度到达240 ℃时开始保温,在保温到2 h、4 h、6 h时分别打开鼓风干燥箱,测量盘毂孔尺寸(如图3),并记录试验数据(如表1)。

图2 制动盘加热

图3 盘毂孔尺寸测量

根据表1,盘毂孔尺寸在保温2 h 时膨胀量为0.275 mm,已超过配合制动盘与车轴的过盈量上限0.230 mm。4 h时和6 h时盘毂孔尺寸基本一致,说明制动盘已完全受热,盘毂孔尺寸膨胀量已到极限,4 h保温时间能够使盘毂孔尺寸得以充分膨胀,制动盘具备了与车轴进行安装的条件。

表1 试验数据 mm

3.2 热装工艺试验

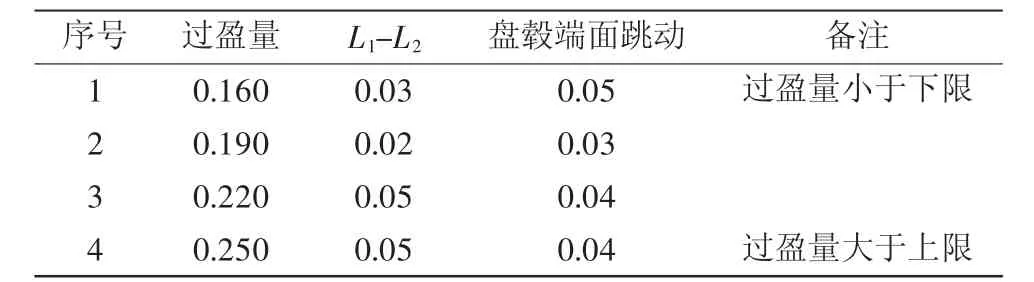

为验证制动盘热装工艺的可行性,选取4个工艺制动盘和4根工艺车轴进行了4组试验,试验简述如下:1)过盈量选取涵盖下限0.165 mm、上限0.230 mm;2)制动盘加热至240 ℃,保温4 h后快速安装至车轴上;3)制动盘与车轴热装后立即测量盘毂到车轴端面尺寸L1,制动盘完全冷却后再次测量盘毂到车轴端面尺寸L2,计算L1与L2差值,即为盘毂冷却后收缩尺寸;4)测量盘毂端面相对于车轴中心线的跳动。记录各项试验数据(如表2)。

表2 试验数据 mm

根据表2,由于热胀冷缩作用,热装后制动盘的盘毂在车轴上产生了微小位移变化,位移变化不超过0.05 mm;盘毂端面跳动均在0.1 mm以内,说明制动盘采用热装工艺能够准确控制盘毂端面跳动,采用热装工艺需考虑冷却后工件的收缩。

3.3 热装定位试验

该型号轮对轴箱的制动盘位于车轴最外侧,组装后制动盘的盘毂测量基准在轴端,由于每个制动盘盘毂宽度不同、车轴长度也不完全相同,制动盘无法直接以车轴端面为定位基准进行安装。为确保制动盘在车轴上定位的准确性,采用提前测量、工装预调整的方法进行了2组试验,试验简述如下:

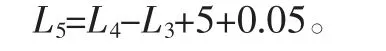

1)测量制动盘的盘毂深度L3、车轴端面到车轮轮毂端面深度L4,计算预调整尺寸L5(如图4)为

图4 热装定位试验

式中:5为安装后盘毂到车轴端面尺寸名义值,mm;0.05为根据表2中L1与L2试验数据预先考虑的最大收缩量,mm。

2)在车轴上安装调整工装,并将调整工装距离车轮轮毂端面尺寸调整至L5。

3)在车轴端面处安装有一定锥度的导向工装,方便加热后的制动盘快速进入。

4)加热制动盘并保温后,快速安装制动盘至车轴上,使盘毂端面贴靠在调整工装处,并人工压紧5 s以上,避免未冷却的制动盘沿车轴方向滑移。试验过程中记录试验数据(如表3)。

根据表3,采用提前测量、工装预调整的方法热装后盘毂定位比较准确,且盘毂端面跳动均在0.1 mm以内,说明制动盘采用调整工装能够准确控制盘毂端面到车轴端面的定位尺寸。

表3 试验数据 mm

3.4 小批量热装

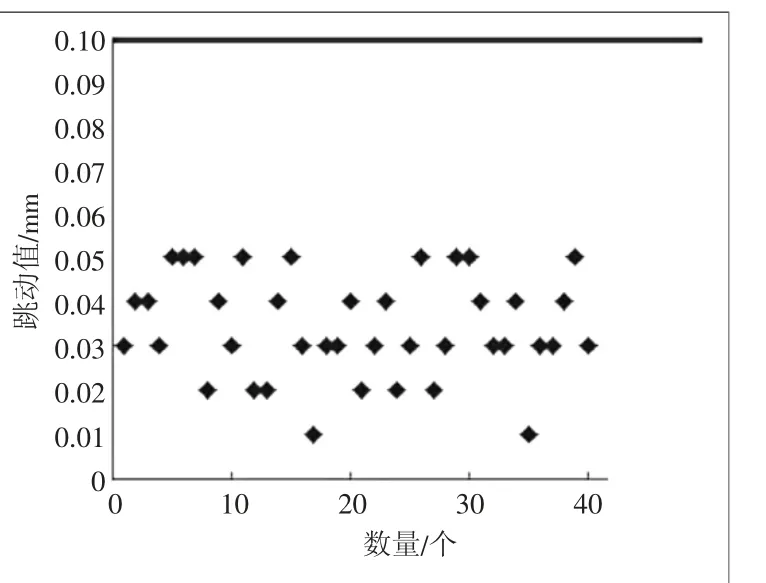

通过技术分析初步制定了加热温度和加热方式,并从保温时间、热装工艺、热装定位方面开展了多次热装工艺试验,确定了制动盘与车轴热装的工艺方法、工艺参数,为进一步验证热装工艺的可靠性与合理性,利用现车产品进行了小批量热装试制,统计盘毂端面到车轴端面(5±0.25)mm尺寸(如图5)、盘毂端面跳动数据(如图6),均符合技术要求,从而说明上述制定的工艺方法、工艺参数能够满足制动盘与车轴热装批量生产的需要。

图5 盘毂端面到车轴端面尺寸

图6 盘毂端面跳动

4 结语

从装配质量角度看,制动盘与车轴热装工艺远优于压装工艺,杜绝了压装尺寸和跳动超差现象。与压装工艺相比,虽然热装工艺的生产效率偏低、制造周期较长,但热装后制动盘具有定位尺寸和跳动可控、组装质量稳定的优点,相对于采用压装工艺出现不合格需返工而言,热装工艺的周期延长是完全可以接受的,可以通过增加工装数量和人员提高产量,也能够弥补因热装效率偏低带来的产量不足的影响。制动盘热装在轨道车辆以往的轮对组装生产中应用案例较少,本工艺的开发对轨道车辆产品制动盘采用热装工艺提供了一些借鉴。