小直径厚壁筒体的卷制成形工艺分析

2021-08-19梁化徐磊易飞

梁化,徐磊,易飞

(东方电气(广州)重型机器有限公司,广州 511455)

0 引言

管壳式换热器外壳通常采用钢板卷制或是直接使用钢管制造,也有部分产品选用锻件,但受原材料厂家制造能力和生产成本的限制,不一定能从市场上采购到非标准尺寸规格的钢管,采购成本过高一般会使锻件成本更高,因此在管壳式换热器中钢板卷制焊接的筒体也最为常见[1]。对于部分直径较小、材料厚度较大的筒体,其卷制可能超过或接近卷板机的设备能力极限,筒体卷制成形尺寸难以控制,对于形位精度要求较高的筒体甚至无法直接成形。本文从筒体卷制压力的计算方法开始,分析材料的屈服强度、直径、长度、厚度等参数对卷制压力的影响,并根据某产品小直径厚壁筒体出现过的典型问题进行原因分析,找出该问题的处理方法。

1 卷制压力与筒体材料、直径、强度的常规计算方法

换热器筒体卷制需考虑筒体是否超过卷板的极限能力,通常筒体的直径和长度容易评估,简单比较即可知道,但卷板需要的压力等与卷板机的自身的功率有关。以三辊卷板机为例,卷板机下压力与筒体的曲率、材料的屈服强度、筒体的长度有关系,其计算按理论模型[2]假设如下:卷板过程中用理论计算出的法向正压力近似代替成形过程中卷板机的工作载荷,因板材较均匀且表面粗糙度相对较低,故忽略掉工作时辊子的切向摩擦力[3-7],多次不断地增加力矩才能将钢板逐渐卷圆,最终达到需要的曲率半径,因此达到规定的最大弯曲力矩时,材料卷制所受的应力已使材料屈服,整体达到屈服极限,沿钢板全长方向产生了塑性变形,按照直径最小时塑性变形最大来考虑,此时的力矩也将达到最大值[4-6]。板料采用的是冷卷成形,卷制属于冷塑性变形,材料会发生冷作硬化,表面硬度增加会导致弯矩的增加,力矩计算时引入了材料的硬化修正系数K。弯矩M理论公式为

式中:b、δ为卷制板材的宽度和厚度;σs为材料的屈服极限;K=1.10~1.25,当δ/R较大时K取较大值(R为板材中性层的目标成形曲率半径,本文中δ/R约为0.06,属于筒体卷制中较大的情况,K值可适当取较大值)。

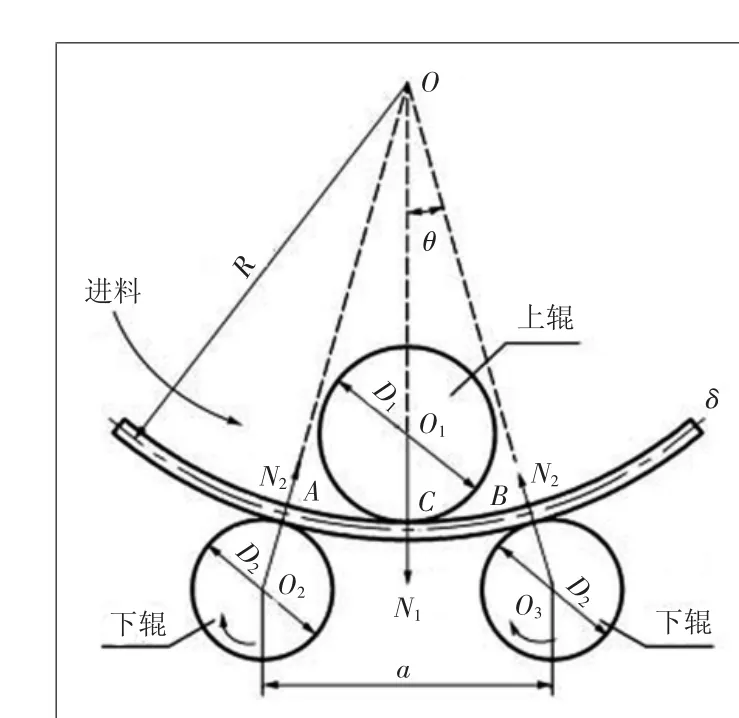

卷制时受力情况如图1所示,θ是连心线OO1与OO3的夹角,两下辊对称分布,其中心距为a,板材的弯曲力矩M即为需克服下辊作用在钢板上的力N2产生的力矩,考虑板厚的影响,力N2近似为

图1 理想三辊卷板成形示意图

此理论模型主要为说明卷制过程中各参数与卷板机辊轴受力的关系,从弯矩和正压力的计算公式分析,材料厚度对卷制过程受力影响最大,钢板宽度、材料屈服强度是正向影响[5],宽度大、屈服强度高将需要更大的卷制力矩,而直径却是反向影响,直径越小则卷制需要的力矩越大。

2 卷板情况及问题

以我司某一产品为例,介绍该产品筒体的卷制情况及其出现的问题。卷制的筒体参数如下:材料为SA387Gr.22Cl2,屈服强度为435~460 MPa,材料厚度为25 mm(因采购的板材厚度为正偏差,板材实际厚度约为26.3 mm),板子宽度3000 mm(即筒体长度),筒体内径850 mm,筒体焊缝棱角度和直线度要求1 mm。卷制使用的设备是三辊卷板机,上辊直径为680 mm,两下辊直径均为450 mm,卷板允许最大卷制长度为3000 mm[1]。

因筒体直径小、材料强度较高且尺寸精度要求高,为防止产品卷制时出现尺寸不合格的情况,在正式卷制前使用了长度和厚度相同、强度类似的其他材料做过卷制试验(卷制试验时无产品材料,使用了其他材料代替,材料屈服强度约340~385 MPa,低于产品的实际屈服强度),卷制后将筒体合拢,并焊接了筒体纵缝,在该卷板机上校圆后检查整体外形,发现直径、直线度、圆度等尺寸均较好,可满足验收指标,筒体两端也很均匀,未发现明显的异常。

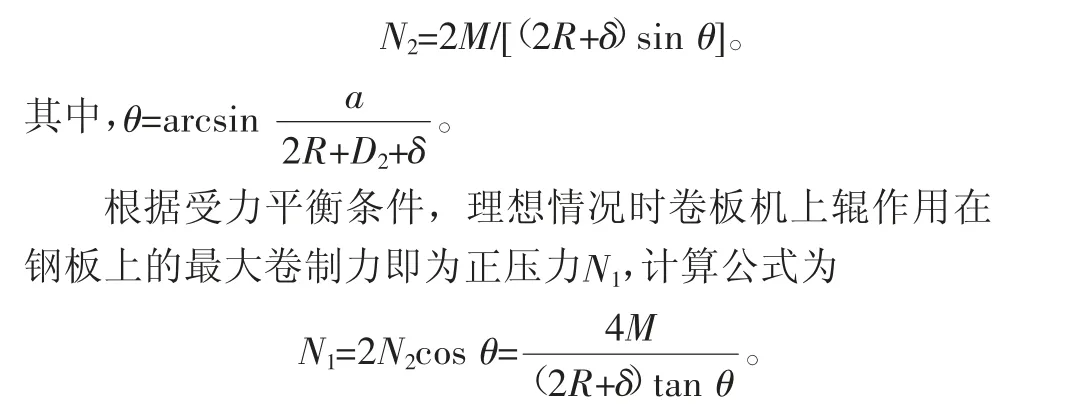

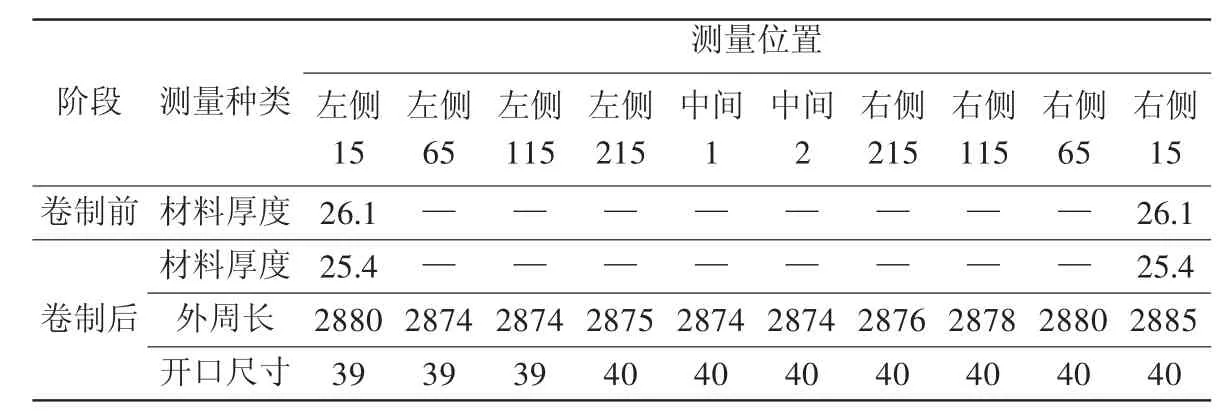

因产品材料屈服强度比试验材料更高,且筒体直径小,根据第1节的计算方法,理论计算出的正压力已接近卷板机设备许可的最大正压力的90%,首个筒体卷制后的尺寸检查(筒体直径尺寸基本接近设计要求值,纵缝未焊接,测量时以筒体外周长减掉两纵缝坡口间隙近似代替)后发现筒体两端的周长尺寸与中间部分明显不同,筒体呈现两端大、中间小的腰鼓状,测量位置及详细数据如图2和表1所示。从左右两个端部开始往筒体中间测量,筒体外周长有明显变化,主要变形区域集中在靠近两端各65 mm以内的长度范围。

图2 筒体测量位置

表1 筒体周长及厚度mm

除该筒体外,我公司还卷制了大量的相同材料的其他筒体,尺寸差异较小。通过对比发现,筒体卷制前后靠近两端的材料厚度明显减薄,且越靠近边缘减薄越多,筒体两端的外周长比中间部分偏大,两端65 mm范围成喇叭状,但外形较平缓,没有出现突变的情况,材料的卷制延展量也偏大(测量位置左侧15表示距离左端面15 mm,其余类似)。

3 原因分析及处理

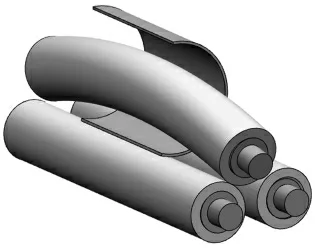

根据筒体变形测量数据情况,并结合卷板机的设备性能参数,分析筒体变形原因是因卷制所需的正压力大,卷板机上辊的变形,导致筒体两端钢板过压,钢板局部所受压力远超中间部分导致,详细如下:1)筒体长度过大、强度高、材料厚度偏大,导致下压力过大。卷制所需的弯矩与材料的宽度(即筒体长度)、屈服强度和厚度的平方成正比,根据力学计算情况,不计入摩擦因数的情况下,该弯矩已超过设备最大能力的80%。产品长度较大,为减少环焊缝的数量,将单个筒体的长度设置的比较大,因此造成卷板时设备负荷过大,实际卷制时卷板机的工作情况证实负荷接近设备极限。2)筒体直径较小,使用的卷板机辊轴受限。筒体的直径偏小,可选择的卷板机范围受限,尤其是主要受力的上辊,一般其直径需不小于卷制筒体内径的1.3倍,否则卷制精度难以保证,该筒体的内径仅为850 mm,无法选择大直径尺寸辊轴的卷板机,实际卷制机的上辊直径为680 mm,且筒体长度已达到卷板机的极限。由于直径小,根据第1节的卷板机下压力计算公式,下压力与筒体直径成反比,直径越小所需的下压力越大。3)卷制所需的下压力过大,卷板机上辊产生变形。根据下压力计算公式,在几乎是使用设备允许的最大能力的工作情况下,上辊产生了少量弹性变形,导致筒体两端部分过压,材料减薄超过中间部分,变形如图3所示。

图3 上辊变形示意图

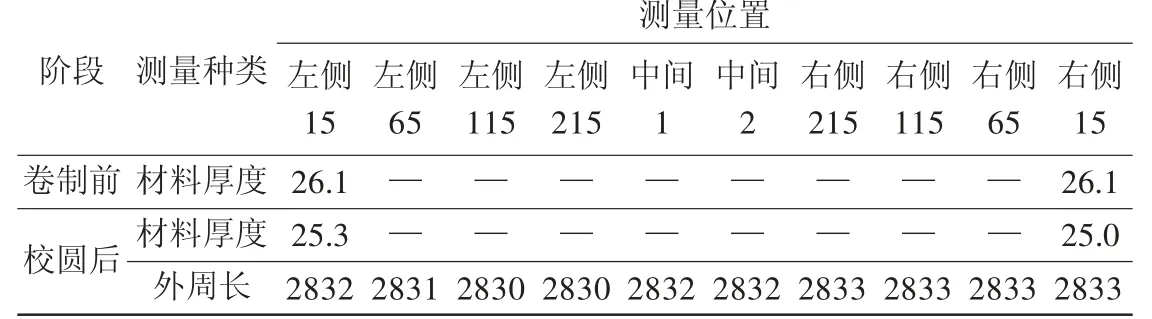

如果在不处理筒体周长的情况下,在纵缝焊接后筒体的周长将不均匀,直接校圆后直线度可能不满足1 mm的设计要求,但通过多次工艺试验后发现,筒体焊接后,通过校圆可以将延展偏大的筒体两端压回部分,但不能仅靠校圆将增大的部分完全压至与中间部分平齐,校圆前还需对筒体伸长部分进行修割,达到该区域的周长尺寸,以确保最终的直线度,本次修割主要针对两端“喇叭口”部分延展过长的部分进行修割,焊接、校圆后的筒体数据如表2所示。

筒体校圆后的尺寸检查结果显示直线度和圆度较好,但筒体两端的材料厚度明显减薄,如表2所示。筒体两端被压回的部分,属于原外周长偏大的喇叭口区域,因筒体纵缝焊接后,筒体已成整圆,卷板机校圆时所需的压力比卷制时小,卷板机辊轴有足够的压力和刚度压平筒体变形部分,但原喇叭口区域被再次强行压回,钢板局部被滚轧,造成该区域板材的进一步减薄。此外卷制和校圆时,若下压量偏大,即卷制速度太快时,局部的减薄程度比慢速均匀卷制时更大。

表2 校圆后筒体周长及厚度mm

4 结论

对于小直径的筒体卷制,特别是尺寸精度要求较高的筒体,需选择合适的卷板机,并根据制造工艺确定筒体长度,确有必要需用钢板卷制的筒体,需要的弯矩和下压力不宜过大,主要建议如下:1)尽量选择合适尺寸的卷板机,卷板机的辊轴应有足够的刚度;2)在设备受限的情况下,可以减小筒体的长度,必要时增加拼接焊缝数量;3)卷制需要的弯矩和下压力不要超过设备极限能力的70%~80%,特别是在校圆阶段,否则难以保证筒体卷制后的尺寸精度;4)卷制时操作速度不宜过快,每次压制下压量不宜过大,否则两中心夹角θ偏大后导致下压力过大,筒体两端减薄量也更大;5)筒体存在延展不一致的情况时,需根据设备的情况确定焊接前的长度调整量,设备不同、材料不同的情况下,筒体长度需修割的调整量也不一样;6)筒体校圆后两端的减薄仍然存在,必要时需预留材料厚度余量,或是将减薄过大的部分切除。