一种应用于电动车轮毂的多孔攻丝专机设计

2021-08-19傅成叶华赛

傅成,叶华赛

(浙江今飞机械有限公司,浙江 金华 321025)

0 引言

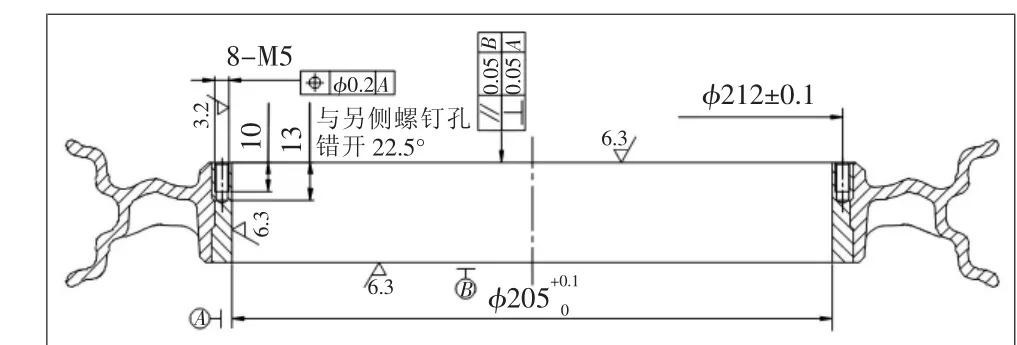

电动车轮毂的生产流程基本按铸造→热处理→机加工→涂装→检包的顺序进行,为方便涂装的制造工艺,轮毂的P.C.D孔安排在其后加工。其技术要求如图1所示。

图1 电动车轮毂

轮毂外圈由A356铝合金铸造成型,内圈镶嵌Q235嵌件,嵌件在涂装工艺中不喷涂。在钻孔攻丝工序中,采用人工作业方式,使用钻孔工装,用内孔φ205 mm定位,钻头通过工装上的钻模孔打到工件上,逐个对8-M5螺纹孔先打底孔再攻丝,如图2所示。

图2 钻孔工装

这样的生产方式效率偏低,而且在孔的深度方向上不能保障一致性,钻孔工装上的钻模在经历多个轮毂加工后,由于钻头在进出钻模过程中与钻模内壁的摩擦,导致螺纹孔的底径偏大,在攻丝后位置度也逐渐偏离技术要求。

该款轮毂是电动车后轮产品,嵌件在浇铸时预置,经钻孔成型后最薄壁厚处为1 mm,与轮型铝合金最薄壁厚为0.5 mm,因此技术要求主要体现在底孔精度和位置度上。为解决这些问题,于是有针对性地设计了一台钻孔攻丝专机。

1 方案设计

1.1 提高效率的设计思路

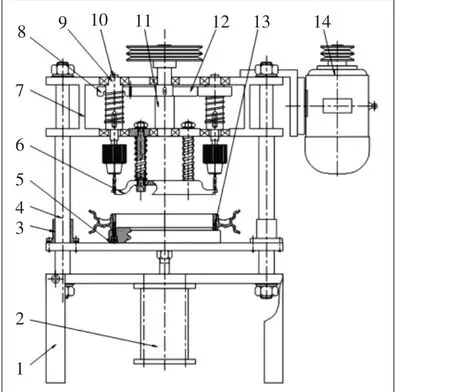

根据出现的问题,总体上设计一种能多孔一起加工的,能有效避免人工操作过程中的遗漏情况。结构上采用组合机床的设计思路,钻孔与攻丝两道工序分开,工件需要一套夹具能保持空间稳定,在设计中应考虑两道工序能通用。控制上应用PLC技术,通过可编程控制器来实现逻辑动作,解除人为不确定因素带给品控的干扰,也方便通过传感器的应用实现对不合格品的控制。这样的设计就能实现所有被加工孔一次完成,可大批量生产,有效提高生产效率,且生产时实现自动化,发挥机器重复性动作的优势,稳定孔的加工质量,如图3所示。

图3 多孔攻丝专机整体方案

在设计多孔攻丝专机的进给结构上,采用气动方式,通过气动系统压力,给夹具底板5始终向上的力,并通过夹紧压板6紧固轮毂13工件。钻头始终在夹紧压板6的钻模中,避免刀具进出钻模时影响加工孔的位置精度。待电动机启动后,通过齿轮传动从传动轴11同步驱动主轴10,给8根主轴分配相同的动力和转速。

1.2 质量的技术保障

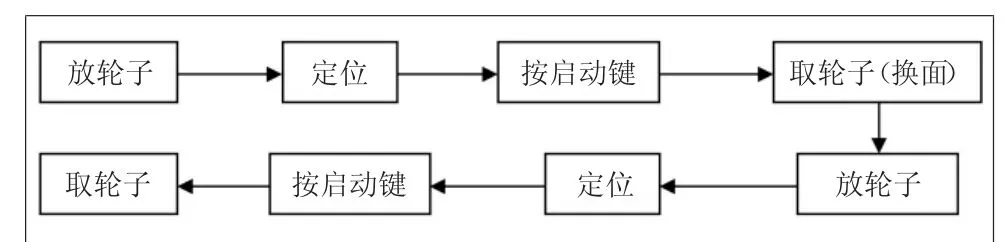

多孔攻丝专机的操作流程如图4所示。

图4 多孔攻丝专机操作流程图

人工操作的成品,质量问题集中在漏攻孔和螺纹深度不够,且这样的情况不能根本性杜绝。因此在攻丝主轴上安装接近开关,如果检测到8个攻丝位正常即到底孔的点后,则攻丝电动机开始正向运行,攻丝电动机正转,以显示屏的设置值为控制量,达到该值时,电动机即停止。同时攻丝检测位又要检测攻丝是否到位,否则下一步动作不会继续,延时0.5 s后,进给电动机和攻丝电动机即反转,进给电动机反转,以显示屏的设置值为控制量,达到该值时电动机即停止。如果有未攻丝孔,则PLC控制的报警灯就会报警,这样就可以避免有孔漏攻丝的情况发生,也可以解决螺纹深度不够的问题。

2 主要零部件设计

2.1 多轴箱传动设计

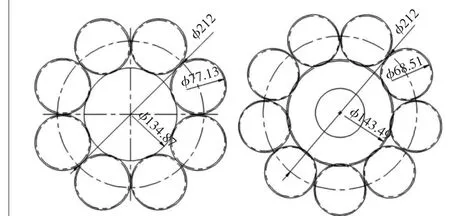

根据加工零件的要求,需加工分布在φ212 mm圆上的8-M5的螺纹孔,设计一中间传动轴在圆心位置,8根主轴均布在φ212 mm圆上,如图5所示。

图5 多轴箱传动布局

由图5可知,主轴齿轮分度圆最大为φ77.13 mm,传动比约为2,考虑与九孔产品的通用性,向下圆整得φ68 mm,则传动轴上齿轮分度圆为φ144 mm。

依据机械加工工艺,M5螺纹孔底孔为φ4.2 mm,切削线速度v=20 m/min,进给量f=0.13 mm/rad[1],则计算主轴转速n=1000v/(πD),得n=1516 rad/min,普通电动机转速为1400 rad/min,则总传动比约为1.08。分配箱外V带传动比2.30,依据机械设计手册选取A型带轮,小带轮直径d=70 mm,大带轮直径D=160 mm[2]。核算真实主轴转速为1504 rad/min,按金属机械加工工艺核实切削功率为1.3 kW,选取电动机功率为1.5 kW,型号为Y90L-4[3]。

2.2 主轴结构设计

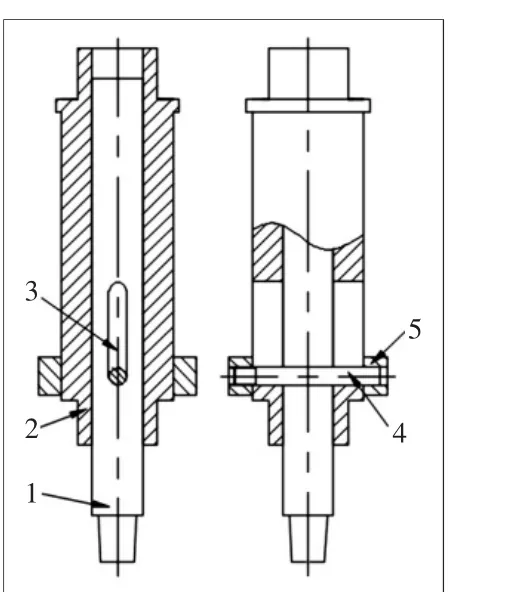

由于零件待加工孔位置度由在压板上的钻模确定,在主轴进给时应避免制造零件的加工误差带给钻模的定位影响,在主轴结构设计中采用内外双轴结构,如图6所示。

图6 主轴结构

主轴能在主轴套中自由滑动,下端与标准件夹头配合,轴中开销孔,安装传动销,传递主轴与主轴套之间的动力。主轴套两端安装轴承,套身开滑动槽,长度与加工孔的深度相匹配,通过限制传动销的运动范围从而保证主轴在加工过程中深度的准确性。

在工件定位后,气缸上推,工件夹紧,同时轴套上的弹簧被压缩,为攻丝提供了起始向下的预压力。在攻丝时,丝锥的结构特性决定攻丝深度小于钻孔深度,因此在主轴上方安装位置传感器,经预压后传感器能感应到位置信号,随着攻丝的进行脱离传感器的感应范围,即表明攻丝按设定要求完成。

2.3 夹具配套设计

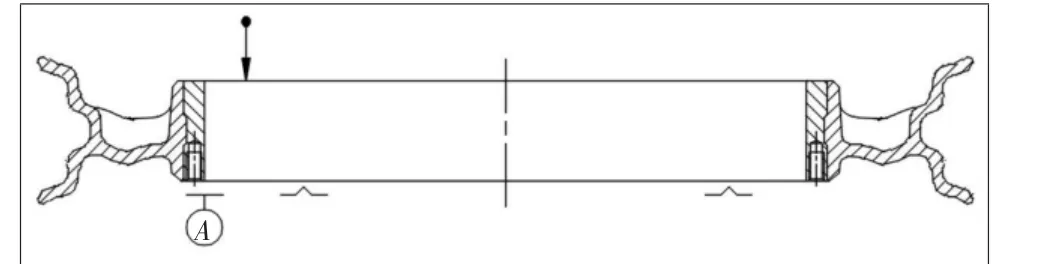

根据零件图加工要求保证各个孔的位置度及孔深,应限制工件的6个自由度,即工件需要完全定位。先选定A面作为主要定位基准面,与夹具的定位圆盘接触,限制工件的X、Y轴的转动及Z轴的移动,再通过轮毂φ205 mm内圆,及φ4.2 mm孔作为定位孔,来限制工件的其他3个自由度,即“一面两销”的定位,如图7所示。

图7 零件定位方案图

A

选择夹紧力时,夹紧力的方向应指向主要定位基准,使工件紧紧靠在支撑元件上,有利于减小所需的压力;作用点应落在刚度较好的位置点上,并尽量靠近被加工处,以减少切削力和夹持力对工件的变形量。综合以上考虑,夹紧力方向垂直于工件A面,而且是工件刚度最好的方向。选定方向后,夹紧力的大小应克服压板整个工作平台的重力、轮毂工件的自重、压簧的弹力和切削力的轴向分立,按气缸理论推力估算选定气缸缸径为φ100 mm。

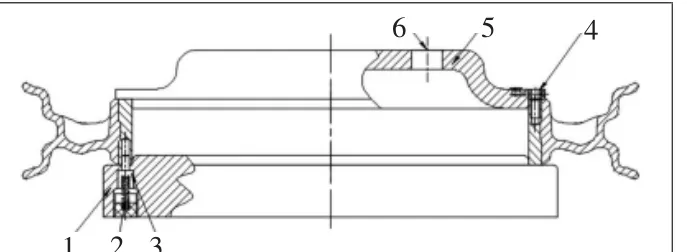

工件的轮廓尺寸和形状是确定夹具底座及夹紧压板的基本依据,根据工件的定位、限位、夹紧机构及刀具导向等方面要求,设计夹具零件如图8所示。

图8 夹具主要配件

当工件钻孔时,放置于夹具底板上的轮毂压着定位销,使弹簧处于压缩状态,而在工件反面钻孔时,试沿圆周方向转动轮毂,让定位销进入已钻孔,固定位置时表明正反两面孔的角度错开了22.5°。此时处于检测孔6位置的传感器检测到轮毂已装夹到位,发出信号给PLC控制机器开始工作。

夹具的钻套是关键零件,不仅应根据工件的加工要求、形状和大小,还应考虑使用的机床以及生产的批量,经济合理地设计钻套[4],如图9所示。

图9 钻套

钻套材料按GB/T 1298碳素工具钢选取T10A,热处理后硬度为58~64 HRC,内径公差选取间隙配合,外径公差选取过盈配合[5]。在实际使用过程中,考虑到切削冷却液的使用,在钻套上用线切割加工7-R0.7和0.2 mm槽。

3结论

综上所述,本文阐述了多孔攻丝机的设计思想和实现方案,对多孔攻丝机的功能及结构进行了分析。该专机在开发完成后进行运行测试,产品每小时产量由原来人工30~40个提升到250~300个,生产效率提升了7~8倍。产品的质量由原先基本每个月收到客户投诉到投入使用6个月内无孔问题反馈,明显提升了产品的品质。

多孔攻丝机非常适合各种多孔产品,能够在保障质量的前提下提高产量,还能减轻员工的劳动强度,降低企业生产成本。在理解电动车轮毂多孔加工的思路和关键技术后,也同样能在其他多孔加工场合得到应用。