新型重载设备进舱调整装置结构设计

2021-08-19谢梦琪

谢梦琪,杨 光,余 倩,唐 颖,王 高

(1.武汉船舶设计研究院有限公司,湖北 武汉 430064;2.武汉汉口机床厂,湖北 武汉 430056)

0 前言

伴随着我国科学技术的发展,现代装备实力明显提升。装备的更新速度在新技术的扶持下飞速成长,其功能更加多样化,操作也更加智能化,这就需要在有限空间内的部件具有更高的集成性[1]。但此要求对于新型重载设备进入密闭环境增加了更多的风险和难度[2-4]。在密闭空间内,多样智能化的需求使得各种设备及连接线路会占用部分空间,将新型重载设备送进密闭环境并进行位置调整具有更高的风险性[5-6]。因此,新型重载设备进舱调整装置的设计是非常重要的。

针对新型重载设备的进舱环境和技术需求,文中设计了一种进舱调整装置。新型重载设备在进入极度有限的密闭环境中需要避免出现其他内部设备的干涉情况,并进行最终固定位置的精细调整,此时相关部件进行纠偏动作,保证重载设备最终可在指定位置安装固定。

1 进舱调整装置结构设计

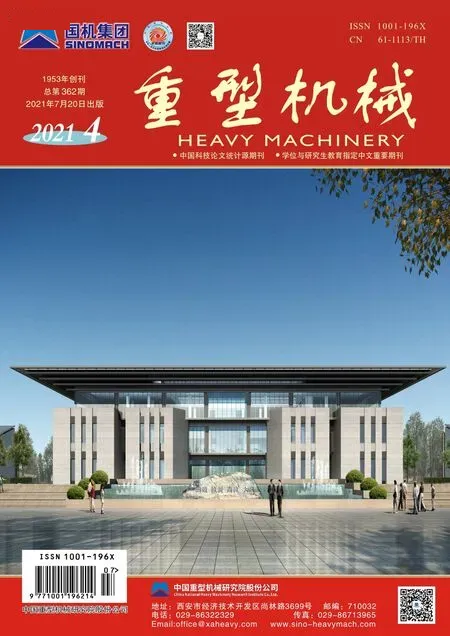

进舱调整装置如图1所示,主要由进舱平台、推进装置和调整油缸三大部分组成。进舱平台作为新型重载设备进舱前的初始位置调整及承载机构;推进装置作为重载设备进舱的移动载体,完成由驱动装置推进密闭空间的动作;调整油缸作为新型重载设备进入密闭空间后的位置微调工具,确保重载设备调整到最终安装位置,方便进行后续安装操作。

图1 进舱调整装置总体结构图

1.1 进舱平台

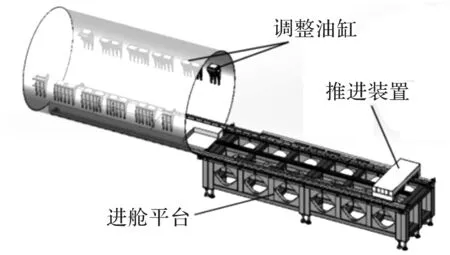

进舱平台是矩形钢与钢板焊接而成的框架结构,如图2所示,下部支撑脚为升降油缸与机械锁紧装置配套安装,保证重载设备在进舱前长时间的承载状态,以及平台可根据密闭空间位置匹配调整重载设备的初始高度位置等。待进舱平台根据密闭空间高度调整到位后,可切换机械锁紧装置保证长时间的平台高度不变,为后续重载设备进舱做好准备。

图2 进舱平台结构

1.2 推进装置

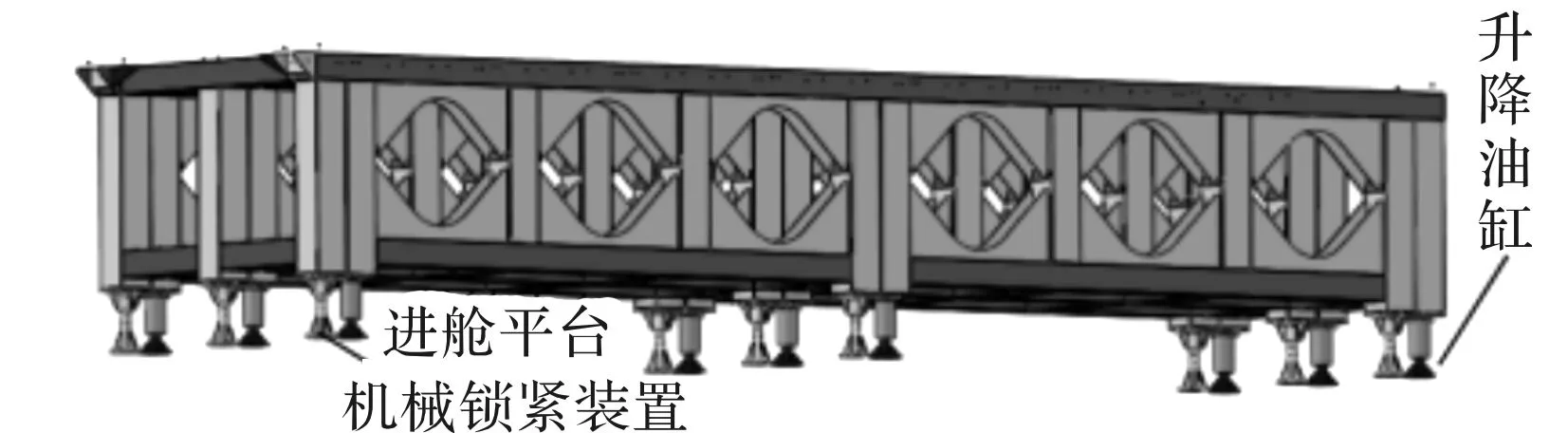

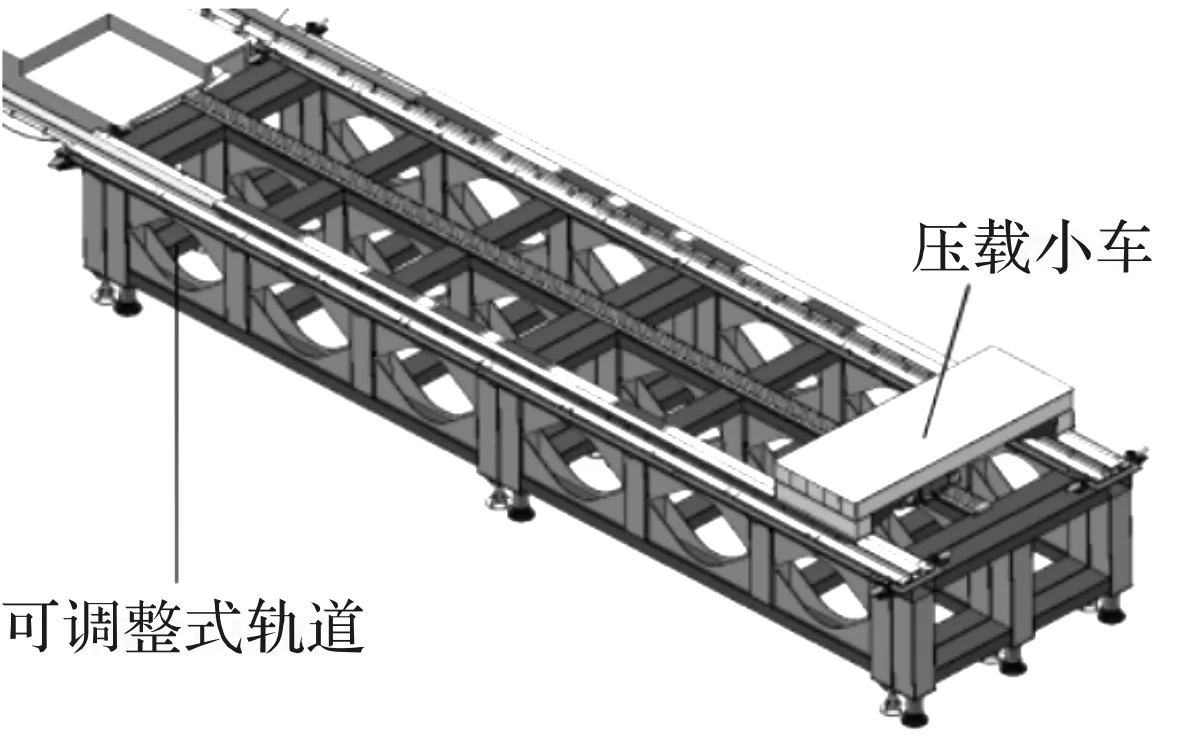

推进装置由驱动系统、压载小车、可调整式轨道等部分组成,如图3、图4所示。由于密闭空间内的布置要求,压载小车将重载设备运送至密闭空间后需完全退出,因此压载小车设计为悬臂梁式,端头跨距下部固定有液压马达和齿轮等驱动装置。方便适应密闭空间使用需求,在进舱平台上表面安装有可左右调整跨距的轨道安装基座,行走轨道放置在轨道安装基座内,两端部分别布置有平移油缸组,便于行走轨道的跨距调整及固定。

图3 推进装置结构图

图4 推进装置侧视图

1.3 调整油缸

新型重载设备进入密闭空间内后,需要进行设备位置微调,待调整到预安装位置时进行相关设备的连接固定,拆除油缸撤出密闭空间。

调整油缸包含顶升油缸和三维油缸,分别安装在密闭空间内上部基座平台上,顶升油缸满足重载设备在密闭空间内部的垂向位移调节,三维油缸满足重载设备在密闭空间内的垂向、纵向、横向的位移调节。

图5 调整油缸布置图

2 关键部件有限元分析

进舱平台和压载小车是主要承载件,通过有限元软件分析其在额定载荷下的变形状态,以校核其强度能否满足。

基于ANSYS workbench对进舱平台、压载小车等关键部件进行静态分析[7]。首先通过Solidworks软件进行建模,并对模型进行简化处理,减少对结构强度计算较少影响的部分设计[8]。

2.1 进舱平台结构分析

进舱平台所用钢材均为Q235B普通碳素结构钢,其材料参数如表1所示[9]。

表1 普通碳素结构钢材料参数

根据实际使用情况,重载设备重量约为250 t,考虑一定安全系数,最终取施加载荷300 t进行校核[10]。

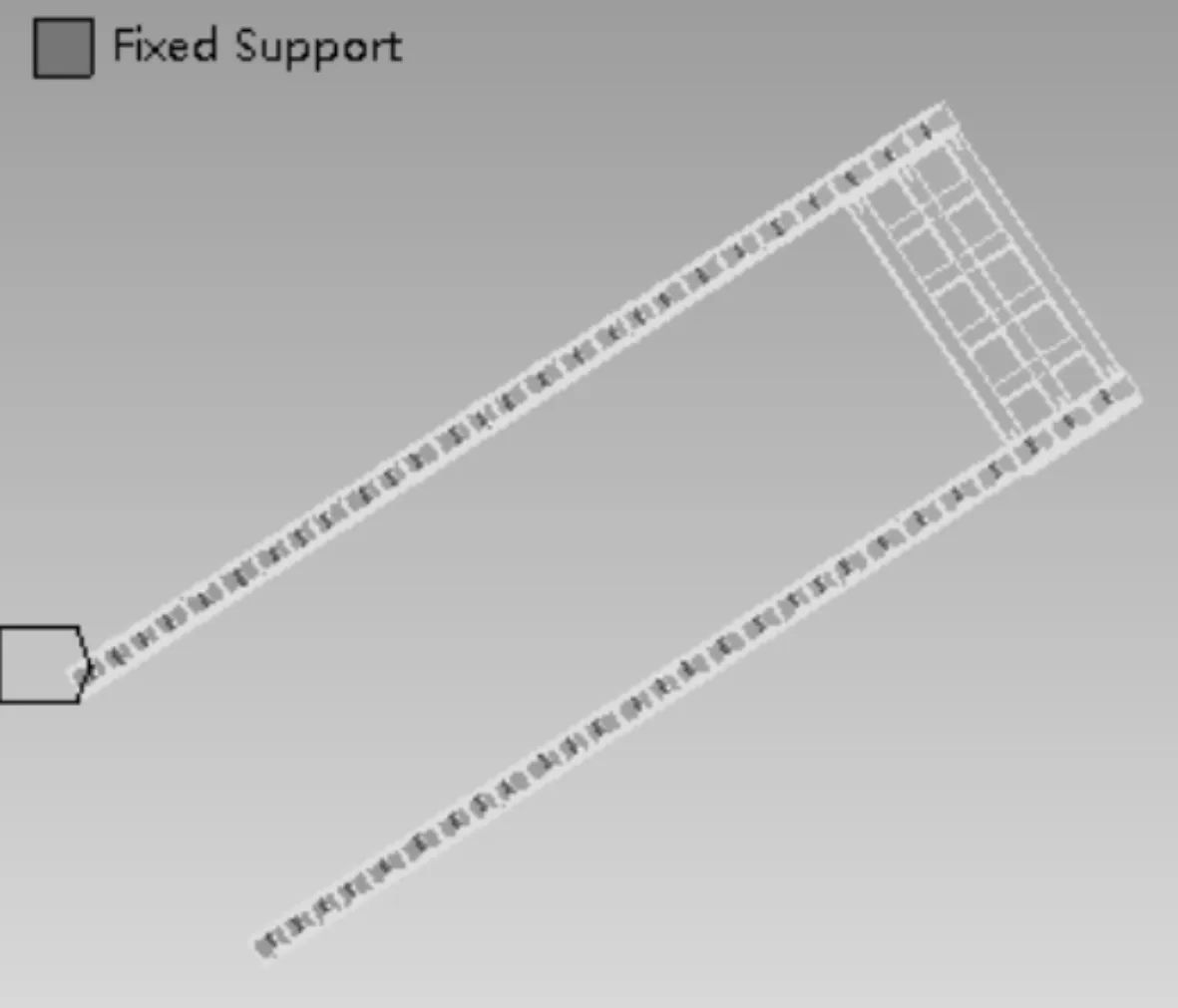

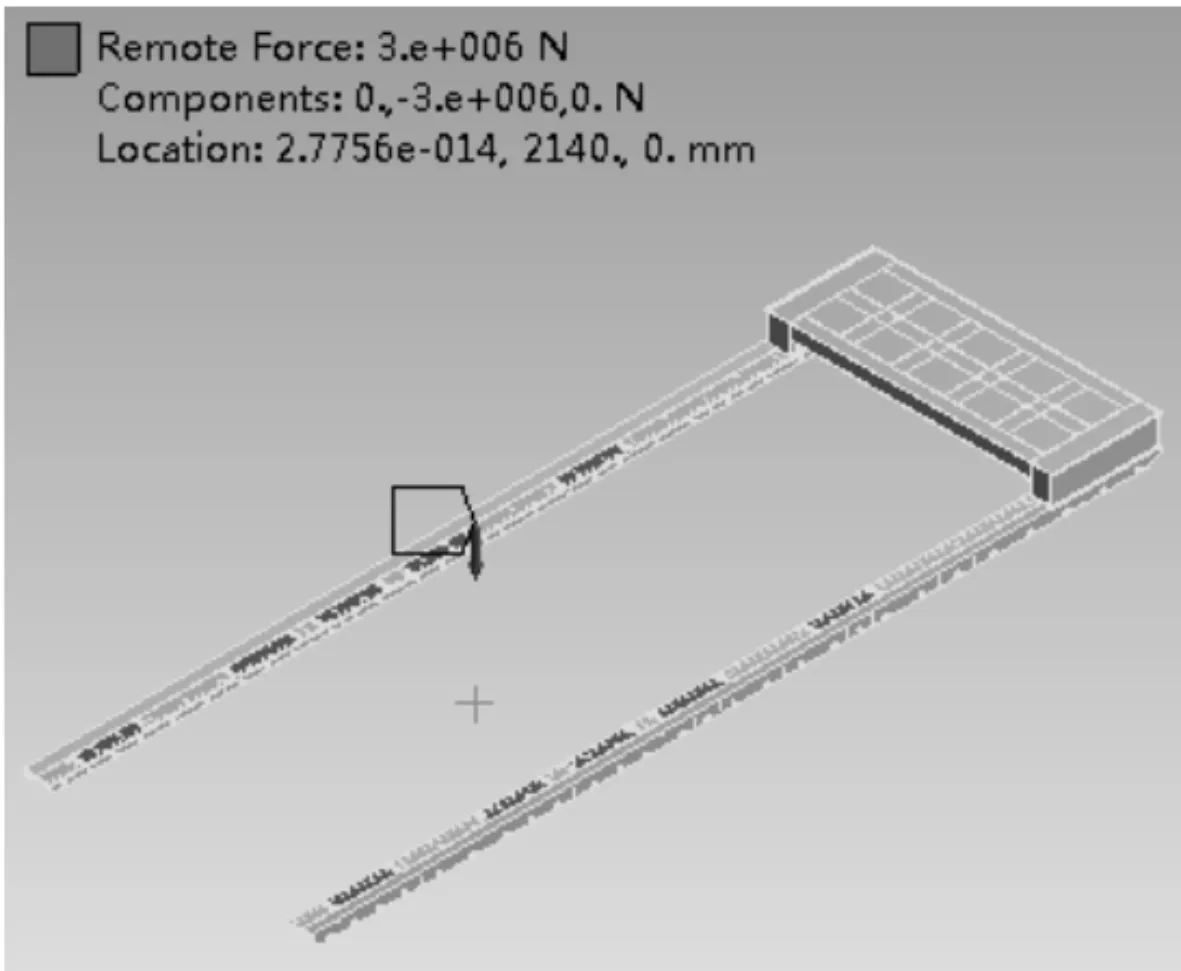

新型重载设备对进舱平台的重力载荷主要分为两种工况。工况1为重载设备初始状态时,其重力载荷主要作用在平台中部上表面,如图6所示;工况2维重载设备推进至一半行程时,其重力载荷主要作用在平台的前半部分的上表面,如图7所示。

图6 进舱平台工况1受力加载图

图7 进舱平台工况2受力加载图

分析结果如图8所示,氧罐运输过程中,进舱平台在承受3 000 000 N的重量下,产生的最大变形量为1.06 mm,发生在进舱平台前半部分的中部位置,主要在与轨道接触的上表面,变形量为平台总高度的0.4‰,小于平台高度或宽度的1%;产生的最大等效应力为69.86 MPa,发生在平台中部的垂向支柱上,小于许用等效应力[σs]=188 MPa;产生的最大剪切应力为24.12 MPa,发生在平台中部与轨道接触的上表面,小于许用剪切应力s=92 MPa。综上所述,在工况1的载荷作用下,进舱平台产生的等效应力、剪切应力、变形量等均在允许范围内,进舱平台的结构强度满足使用要求。

图8 进舱平台工况1位移云图

图9 进舱平台工况1应力云图

类似于工况1,仅平台受力位置发生了变化。

氧罐运输至行程一半后,进舱平台在承受3 000 000 N的重量下,产生的最大变形量为2.09 mm,发生在进舱平台后半部分的中部位置,主要在与轨道接触的上表面,变形量为平台总高度的0.8‰,小于平台高度或宽度的1%;产生的最大等效应力为125.91 MPa,发生在平台前半部分的垂向支柱上,小于许用等效应力[σs]=188 MPa;产生的最大剪切应力为37.83 MPa,发生在平台前半部分与轨道接触的上表面,小于许用剪切应力s=92 MPa。综上所述,在工况二的载荷作用下,进舱平台产生的等效应力、剪切应力、变形量等均在允许范围内,进舱平台的结构强度满足使用要求。

图10 进舱平台工况2位移云图

图11 进舱平台工况2应力云图

2.2 压载小车结构分析

压载小车台面材料同进舱平台一样的结构钢;小车辊轮、销轴等重要零部件所用钢材为45号钢,屈服强度σ=600 MPa;许用应力为[σs]=355 MPa[7]。

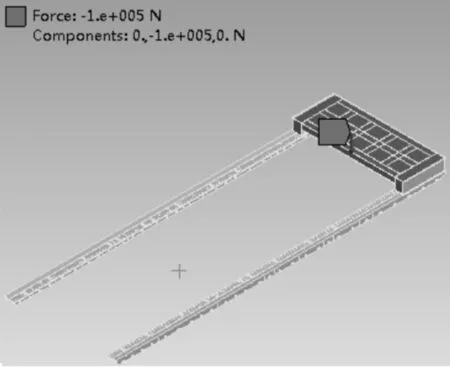

压载小车承载部分设计成楔形平台,部分平面与氧罐下部辅助平板接触,接触面承载氧罐浮筏等重量,如图12所示;同时,压载小车驱动部分上表面放置有压块,即另外承受压块重量,如图13所示。

图12 12/13/14 压载小车受力加载图

考虑压载小车承载变形时,可将小车辊轮的切线确定为与下部轨道的接触位置,如图14所示。

根据实际情况,液氧罐、浮筏及其他附件的总重量约为250 t,考虑部分余量,暂定按总重300 t进行计算校核;压载小车通过液压马达进行动力驱动,小车下部设计有齿轮齿条进行传递,必然会产生部分垂向分力,为了保证压载小车的稳定移动,在压载过程中需在小车上放置压块,计算小车承载变形时,此压块影响情况应纳入计算范畴;因此既需要考虑液氧罐重量,力F1=3 000 000 N;又需要考虑压块重量,力F2=100 000N。

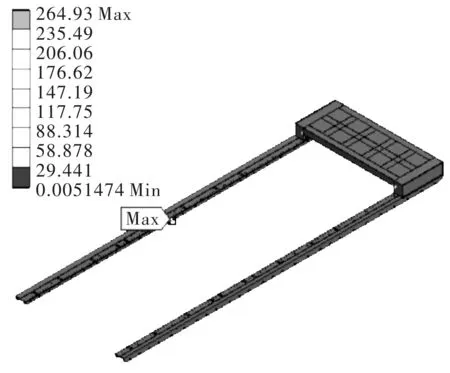

压载小车承受重3 000 000 N的液氧罐后,最大变形量为1.01 mm,发生在压载小车尾部平面上如图15所示;最大集中应力为264.93 MPa,发生在靠近小车尾部的某一辊轮与轨道截面接触处,如图16所示。

图15 压载小车位移云图

图16 压载小车应力云图

通过以上计算,可以看出进舱平台与压载小车在设计载荷工况下,现有结构的承载能力满足要求。

3 进舱调整流程

由于重载设备的推进要求和使用条件的变化,根据此进舱调整装置的结构优势,优化后的新型重载设备进舱调整流程能更有效的进行,保证装备的安全性、可靠性和稳定性。

重载设备吊装:使用现场吊机等起重设备将设备吊运至压载小车上;

重载设备进舱:启动推进装置,使压载小车托运重载设备送入密闭空间内指定位置后停机;

顶升油缸及三维油缸安装:顶升油缸和三维油缸分别放置在舱内两侧上部基座的指定处,并将油缸配件(软管、阀件等)可靠连接;

三维油缸顶升:启动三维油缸,将重载设备顶升指定高度,使重载设备与压载小车脱离;

压载小车撤离:启动推进装置,将压载小车撤出密闭空间,返回至进舱平台指定位置处待命;

三维油缸调整:启动舱内三维油缸,调整重载设备在舱段内的纵向和横向位置,使重载设备与预定安装位置对齐;

启动顶升油缸:启动顶升油缸,支撑重载设备全部重量,使重载设备与三维油缸分离指定距离;

安装其他部件:撤出三维油缸及液压管路,在四角的基座上安装相关装置;

设备固定与安装:顶升油缸降低,将重载设备安装固定,其他设备安装;

压载小车拆除:将压载小车从进舱平台上拆除;

轨道及进舱平台拆除:将进舱轨道从进舱平台上拆除后拆除进舱平台。

4 结论

结合新型重载设备的进舱需求和条件限制,提出了一种适用于新型重载设备的进舱调整装置结构设计方案;并基于三维建模及仿真分析软件,在虚拟环境下对进舱平台和压载小车等关键部件使用工况进行了仿真分析,均可满足使用需求;同时优化了重载设备进舱动作,提出了一种全新的重载设备进舱调整流程,提高了进舱调整动作的可靠性及安全性。