渤海油田测调一体分注关键技术改进及应用

2021-08-19杨树坤李越郭宏峰季公明史景岩

杨树坤,李越,李 翔,郭宏峰,季公明,史景岩

渤海油田测调一体分注关键技术改进及应用

杨树坤,李越,李 翔,郭宏峰,季公明,史景岩

(中海油田服务股份有限公司 油田生产事业部,天津 300459)

针对渤海油田常规测调一体分层注水工艺测调效率偏低、无法实现分层静压测试等问题,开展了测调一体分注工艺关键技术改进。通过合理优化管柱结构,实现注水压力平衡,减小大排量注水造成的管柱蠕动;配水器采用桥式通道设计,大幅度增加过流面积,降低层间干扰,进一步提高测调效率;同时在配水器本体增设传压孔,建立地层-油管传压通道,并配套静压测试仪,实现了分层静压测试功能。改进工艺在现场应用中取得良好效果,调配效率明显提高,平均单井调配仅耗时6 h;分层静压测试功能可靠,能够准确判断超压层,为分层配注调整提供了依据。改进工艺在渤海油田的适应性显著增强。

渤海油田; 测调一体; 压力平衡; 静压测试; 桥式通道

渤海油田经过多年开发,已相继进入全面注水开发阶段,注水井数及分注率逐年提高,至2018年注水井数已达到800口,分注率接近92%。强化精细分层注水工作,提升注水开发效果,关系到渤海油田的持续稳产。渤海油田常用的精细分层注水工艺有空心集成、地面多管分注、同心分注、测调一体等[1⁃6],这些工艺的技术特点在一定程度上解决了现场应用需求,但随着油田高效开发要求的不断提高,以及在开发过程中不断暴露出的新问题,对分层注水工艺提出了更高的要求。近几年,渤海油田分层注水主要面临以下几个难点:(1)调配作业大量占用平台有限的空间、时间,调配效率低、合格率低。(2)复杂断块油田,考虑注水安全性,分注工艺需具备分层静压测试功能。(3)单井注水量大,造成井下分注管柱蠕动现象严重,封隔器失效率高[7⁃12]。

针对以上问题,常规的分层注水工艺已不能满足应用要求。为此,本文在原有测调一体分注工艺基础上,结合海上油田注水井地层条件、完井方式等特点,开展了测调一体分注工艺优化研究,以提高管柱可靠性和测调效率,满足分层静压测试要求[13⁃15]。

1 常规工艺问题分析

1.1 管柱蠕动现象突出

注水井注水过程中,温度场、压力场的改变可能造成井下管柱蠕动,且注水量越大蠕动现象越明显,若无法有效解决管柱蠕动问题,长期注水工作必然导致封隔器失效,影响分层注水效果。因此,设计合理的注水管柱结构显得尤为重要。

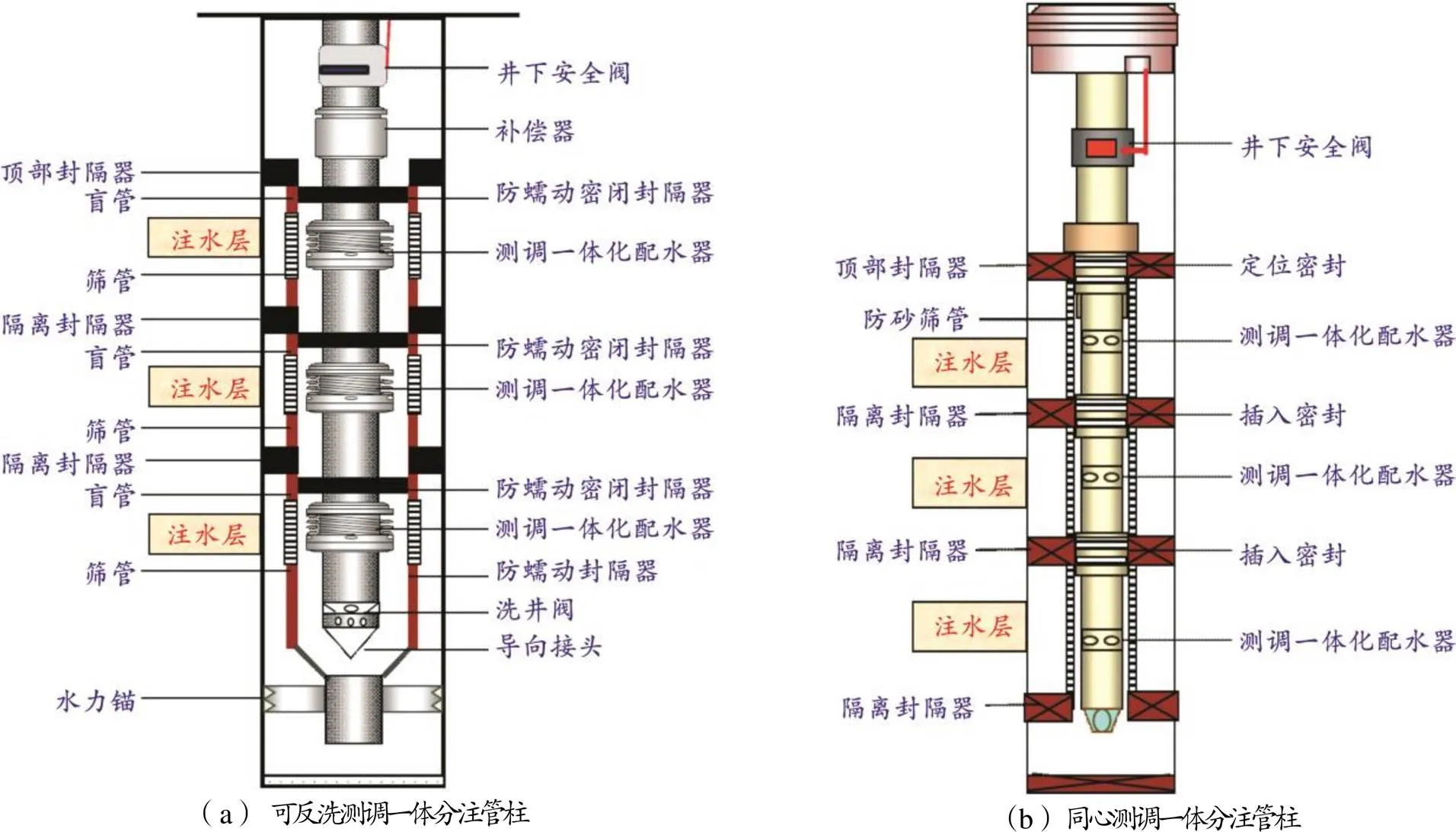

目前渤海油田常规测调一体分注管柱主要有两种,如图1所示。一种是可反洗测调一体分注管柱,主要由防蠕动密闭封隔器、测调一体化配水器和洗井阀组成,通过环空注水可实现不动管柱反洗井功能;另一种是同心测调一体分注管柱,主要由定位密封、测调一体化配水器、插入密封组成,管柱结构简单。

图1 渤海油田测调一体分注管柱结构

相较陆地油田,海上油田注水井具有单井注水量大、注水温度高的特点,长期注水井下管柱更易产生蠕动现象,但从目前海上测调一体分注管柱结构(见图1)上看,主要采用了简单的封隔器+配水器的管柱,并未针对性地考虑管柱防蠕动处理,导致封隔器的失效率偏高,管柱使用寿命缩短,不能满足海上应用要求。

1.2 分层调配效率较低

海上油田受平台空间限制,加之近些年修井、酸化、调剖、设备维修等措施作业量逐年增加,留给注水井分层调配的作业窗口紧张,急需提高分注工艺的调配效率。

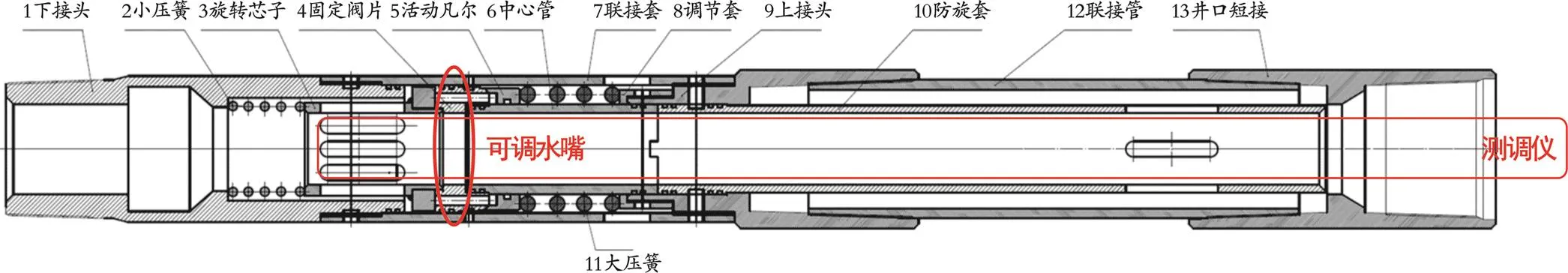

常规测调一体配水器结构如图2所示,调配作业时,电缆带测调仪下入与配水器对接,通过测调仪机械手旋转阀片实现水嘴开度调节。由于配水器内径(44 mm)与测调仪外径(42 mm)两者间隙只有2 mm,当进行分层调配时,过小的过流面积会产生明显的节流作用,流量稳定,层间干扰明显,严重影响调配效率,尤其是对于海上油田,水井注水量普遍较大,影响更为严重,单井调配周期需要1~2 d,调配精度只有90%。

1.3 无法分层静压测试

渤海部分复杂断块油田各类断层发育,“通海底”断层数量较多,注水压力过高容易导致断层失稳开启,造成地下流体沿断层面溢出至地表,注水安全受到威胁,需要定时测试地层静压,控制注水压力。另外,海上油田产层普遍较厚,且层间跨度大、分层数多,层间矛盾突出,油藏人员需要借助分层静压数据制定配注方案,提高油田开发效果。

配水器(见图2)设有防返吐结构(5单向活动凡尔控制),正常注水时,通过测调仪调节机械手打开水嘴,管内压力大于地层压力,推动活动凡尔挤压弹簧打开注水通道,实现注水;停注时,地层压力大于管内压力,弹簧推动活动凡尔上行堵死注入通道,地层流体无法进入油管。

防返吐结构的设计虽然可以避免停注时引起的地层出砂,以及污染物流入油管造成的水嘴堵塞,但同时也关闭了油管与地层的连通通道,导致地层压力无法传递至油管,无法实现分层静压测试。

图2 测调一体配水器结构

2 工艺优化研究

2.1 管柱平衡压力设计

基于原测调一体注水管柱蠕动问题,对原管柱封隔器进行受力分析,发现管柱整体受力处于不平衡状态。为此,对原注水管柱结构进行优化,在注水层上下各设计一个封隔器(见图3)。

图3 平衡压力管柱

各封隔器受力:

1=1(1)

2=2-1(2)

3=3-2(3)

4=-3(4)

1+2+3+4=0(5)

式中,1、2、3、4分别为第一、二、三、四级封隔器;1、2、3分别为第一、二、三层注水压力;为封隔器受力面积。

从受力分析情况来看,管柱优化后整体受力平衡,管柱不受各层注水压力差异影响而发生蠕动,避免封隔器胶筒破坏,延长管柱寿命。另外,可通过在管柱上安装补偿器,以及注水段上、下选用水力锚、支撑锚进行双向锚定的方式,进一步消除管柱蠕动。

2.2 配水器桥式同心设计

图4 配水器桥式结构

2.3 分层静压测试设计

针对渤海油田对分层注水工艺静压测试的要求,在原测调一体配水器基础上进行了改进,增加静压测试功能,并配套测调仪,实现了分层静压测试。

2.3.1可测静压配水器 可测静压配水器结构如图5、6所示,在原配水器主体结构基础上,增加泄压阀,建立地层与油管传压通道。正常注水状态下,泄压阀在短压簧的作用下处于关闭状态,地层流体无法进入油管。分层静压测试时,测调仪调节臂转动开关盘推压泄压阀杆,使泄压阀杆上行,打开测压验封通道。另外,在泄压阀上、下各设密封段,用于同静压测调仪密封皮碗配合,实现对测试段密封。

图5 可测静压配水器结构

图6 可测静压测调仪

2.3.2静压测调仪 根据可测静压配水器结构重新研制了静压测调仪(见图6),主要由定位臂、上下密封皮碗、压力传感器、调节臂等组成。测静压时,静压测调仪与配水器对接,上、下密封皮碗张开,实现静压测试段密封,调节臂旋转打开配水器泄压阀,地层流体通过泄压阀进入测压通道,将压力传递给压力传感器,实现静压测试。

2.3.3静压测试流程 ①停止注水,观察井口压力变化情况。②待井口压力基本稳定后,电缆带静压测调仪入井,距离目的配水器20 m左右时定位臂张开,与目的配水器进行对接。③静压测调仪定位后,电机推动上、下密封皮碗涨开,实现测试层段密封。④机械调节臂张开,逆时针调节旋转芯子A,关闭水嘴,单流凡尔在弹簧力作用下右移(在井中是下行),注入通道关闭。⑤调节臂继续旋转,转动开关盘推压泄压阀杆,使泄压阀杆上行,打开测压通道,开始压降测试。⑥该层静压测试完成后,上、下皮碗回收,机械调节臂、定位臂回收,上提静压测调仪至下一个目的层位,进行其它层位静压测试。

3 现场应用

测调一体改进工艺自2019年开始应用以来,已在渤海油田累计注水完井5次。根据油藏调配及静压测试要求,已完成调配作业10次,平均单井调配时间6 h,相较常规工艺效率提高1倍;完成静压测试作业5次,测试成果与油藏判断相吻合,测试数据准确。现对B井应用案例进行分析。

渤海油田B井井深1 780 m,最大井斜45°,于2016年下入常规测调一体分注管柱,分六层注水,期间进行6次分层调配作业,平均单井调配时间1.2 d;2018年氧活化测试发现存在层间窜流现象,判断封隔器失效,需要更换注水管柱。基于油藏分层静压测试的要求,该井于2019年下入改进后的测调一体分注管柱,封隔器验封合格后,恢复注水。

(1)分层调配。注水稳定后,根据油藏配注要求对该井进行分层调配,电缆带测调仪入井,采用边测边调的方式依次完成6层调配,用时仅5 h,相较常规测调一体工艺效率明显提升。从调配结果来看(见表1),各层调配误差均在6.5%以内,整井调配误差1.5%,满足油藏配注要求。

(2)分层静压测试。该井恢复注水后,井口注水压力不断升高,6个月后注入压力增加到8 MPa,考虑注水安全性,停注并进行井口压降测试,测试结果发现井下存在超压层。为准确找到超压层,针对性调整配注,进行分层静压测试,测试结果如表1所示,2#、4#小层存在超压现象,后续需调整注水量。

表1 分层调配结果和分层静压测试

4 结 论

针对渤海油田分层注水新要求,对常规测调一体分注工艺进行了优化研究,解决分层注水难题,提高了技术适用性。

(1)结合渤海油田注水特点,从常规测调一体分注管柱组合、配水器结构等方面详细分析了管柱蠕动、测调效率偏低、无法静压测试的原因,为工艺改进提供了思路。

(2)通过优化管柱结构,设计压力平衡管柱,缓解了注水时管柱蠕动现象;配水器设计桥式通道,增加过流面积,进一步提高了测调效率,节省了占用平台时间;配水器本体增设传压孔,建立地层-油管传压通道,并配套静压测试仪,实现了分层静压测试功能。

(3)改进工艺在现场应用中取得良好效果,测调效率大幅提高,单井调配时间减半;分层静压测试功能可靠,超压层位判断准确,为油藏分层配注调整提供了依据。

[1]刘合,裴晓含,罗凯,等.中国油气田开发分层注水工艺技术现状与发展趋势[J].石油勘探与开发,2013,40(6):733⁃737.Liu H,Pei X H,Luo K,et al.Current status and trend of separated layer water flooding in China[J].Petroleum Exploration and Development,2013,40(6):733⁃737.

[2]程心平,马成晔,张成富,等.海上油田同心多管分注技术的开发与应用[J].中国海上油气,2008,20(6):403⁃415.

Cheng X P,Ma C Y,Zhang C F,et al.The development and application of concentric multi⁃barrel separated water injection technology for offshore oilfield[J].China Offshore Oil and Gas,2008,20(6):403⁃415.

[3]贾庆升.液控式同心双管分层注水技术[J].石油机械,2009,37(5):59⁃60.

Jia Q S.Research on the technology of separate layer water injection by concentric double⁃tubing with hydraulic control[J].China Petroleum Machinery,2009,37(5):59⁃60.

[4]程智远,翁博,黄大云,等.同心集成分注工艺技术研究与应用[J].西部探矿工程,2006,18(3):59⁃60.

Cheng Z Y,Weng B,Huang D Y,et al.Research and application of concentric integrated separation injection technology[J].West⁃China Exploration Engineering,2006,18(3):59⁃60.

[5]程心平,王良杰,薛德栋.渤海油田分层注水工艺技术现状与发展趋势[J].海洋石油,2015,35(2):61⁃65.

Cheng X P,Wang L J,Xue D D.Current situation and development tendency separated water injection technology in Bohai offshore oilfield[J].Offshore Oil,2015,35(2):61⁃65.

[6]赵振旺,王春耘.分层注水定量配水工艺技术研究与应用[J].石油钻采工艺,2000,22(4):63⁃65.

Zhao Z W,Wang C Y.Research and application of separate layer water injection and quantification injection allocation[J].Oil Drilling & Production Technology,2000,22(4):63⁃65.

[7]王尊策,徐艳,闫月娟,等.偏心工况下水平井压裂管柱喷砂器冲刷磨损数值模拟[J].东北石油大学学报,2020,44(5):98⁃106.

Wang Z C, Xu Y,Yan Y J,et al.Numerical simulation of the erosion due to particles within bypass crossover sub in the fracturing process of horizontal wells under eccentric working conditions[J].Journal of Northeast Petroleum University,2020,44(5):98⁃106.

[8]王立苹,杨万有,罗昌华,等.海上油田防砂完井注水井反洗工艺及配套工具[J].石油机械,2013,41(5):36⁃39.

Wang L P,Yang W Y,Luo C H,et al.Backwashing technology and matching tool for sand control completion water injection well in offshore oilfield[J].China Petroleum Machinery,2013,41(5):36⁃39.

[9]吉洋,王立,刘敏苹,等.海上油田分层注水反洗井技术研究与应用[J].中国海上油气,2015,27(2):87⁃92.

Ji Y,Wang L,Liu M P,et al.Research and application of integrated technology for zonal and backwashing in offshore oilfields[J].China Offshore Oil and Gas,2015,27(2):87⁃92.

[10] 任冠龙,张崇,董钊,等.深水气井测试管柱内水合物沉积动态研究[J].特种油气藏,2019,26(3):169⁃174.

Ren G L,Zhang C,Dong Z,et al.Hydrate deposition performance in the test string of deep water gas well[J].Special Oil & Gas Reservoirs,2019,26(3):169⁃174

[11] 刘义刚,陈征,孟祥海,等.渤海油田分层注水井电缆永置智能测调关键技术[J].石油钻探技术,2019,47(3):133⁃139.

Liu Y G,Chen Z,Meng X H,et al.Cable implanted intelligent injection technology for separate injection wells in Bohai oilfield[J].Petroleum Drilling Techniques,2019,47(3):133⁃139.

[12] 范锡彦,于鑫,杨洪源,等.分层注水井分层流量及验封测试技术[J].石油机械,2007,35(10):64⁃65.

Fan X Y,Yu X,Yang H Y,et al.Layered flow rate and sealing testing technology in layered water injection wells[J].China Petroleum Machinery,2007,35(10):64⁃65.

[13] 高胜,王妍,任永良,等.大型复杂油田注水系统优化运行关键技术与智能化展望[J].东北石油大学学报,2020,44(4):91⁃98.

Gao S,Wang Y,Ren Y L,et al.Key technologies and intelligent prospect for optimized operation of large complex water injection systems in oilfield[J].Journal of Northeast Petroleum University,2020,44(4):91⁃98.

[14] 董文军,胡长城,刘清松,等.防聚合物返吐分层注水新技术[J].石油机械,2004,32(7):49⁃50.

Dong W J,Hu C C,Liu Q S,et al.New technology of layered water injection to prevent polymer return[J].China Petroleum Machinery,2004,32(7):49⁃50.

[15] 刘永胜.注水井分层智能联动调配系统[J].石油仪器,2007,21(1):62⁃63.

Liu Y S.Intelligent linkage adjusting system for separate injection well[J].Petroleum Instruments,2007,21(1):62⁃63.

Improvement and Application of the Key Technology of Separate Injection in Bohai Oilfield

Yang Shukun, Li Yue, Li Xiang, Guo Hongfeng, Ji Gongming, Shi Jingyan

(Production Optimization Division, China Oilfield Services Limited, Tianjin 300459,China)

Some strategies for improvement of the key technology of testing⁃adjusting integrated separate injection technology have been investigated, due to much lower efficiency of conventional testing⁃adjusting integrated separate injection technology, which cannot accomplish layered static pressure testing. Through optimizing the string structure to improve the pressure balance during water injection, the creep of the string caused by the large displacement water injection is reduced. Design of the bridge channel of the water distributor greatly increases the flow area,reduces the interlayer interference, and further improves the testing⁃adjusting efficiency. Meanwhile, the pressure hole is added in the water distributor body to establish stratum⁃tubing pressure transfer channel, and the static pressure testing instrument is equipped for further testing of the layered static pressure. The improved technology works well in application, the deployment efficiency has been significantly improved, which takes only 5 hours to complete the deployment of 6 layers. The overpressure layer can be successfully picked out during the layered static pressure test, which provides a basis for the layered injection allocation adjustment. The adaptability of the improved technology in Bohai oilfield is significantly enhanced.

Bohai oilfield; Integration of testing and adjusting; Pressure balance; Static pressure test; Bridge channel

TE935

A

10.3969/j.issn.1006⁃396X.2021.04.015

1006⁃396X(2021)04⁃0091⁃06

http://journal.lnpu.edu.cn

2020⁃09⁃02

2020⁃10⁃15

“十三五”国家科技重大专项“大型油气田及煤层气开发、渤海油田高效开发示范工程”(2016ZX05058)。

杨树坤(1980⁃),男,硕士,工程师,从事采油工艺技术方面研究;E⁃mail:yangshukun2000@126.com。

(编辑 王戬丽)