海上高压气井钢丝作业关键技术

2021-08-18万宏春

万宏春

中海油能源发展股份有限公司 工程技术上海分公司(上海 200335)

高压气井钢丝作业中,若工具串重量不够易被气流倒托至井口防喷盒,钢丝被防喷盒密封盘根抱死,形成自锁,工具串无法靠自重进行下入[1]。高压气井具有易生成水合物的特点[2],在长时间关井后或投产开井过程中,因井口温度上升缓慢,在井口及近井筒处易生成天然气水合物,影响钢丝工具的起下,容易造成工具遇阻卡等复杂情况。高压气井因井内压力较高,开井下入钢丝工具串,易发生工具串冲顶风险。通过对海上某高压气井钢丝测压的成功实施,有效解决了高压致使钢丝自锁导致工具串下行困难的难题,抑制了高压水合物的生成,规避了钢丝工具串因压差导致的冲顶风险,形成了一套高压气井钢丝作业关键技术。

1 高压气井钢丝作业关键技术

根据井口压力的不同,钢丝作业井口防喷方式也不同,常压条件下一般采用防喷盒对钢丝进行防喷密封[3],靠防喷盒盘根对钢丝进行滑动密封;25.58 MPa以上高压条件下采用注脂密封系统,此时防喷盒不是主要密封机构,主要靠高压流动密封脂对钢丝进行动态密封。

高压气井钢丝作业关键技术主要有:采用注脂密封系统、优选密封脂材料、合理控制注脂压力、合理配置阻流管及加重杆数量、水合物防治、连接井口压力平衡管线等。

1.1 注脂密封系统

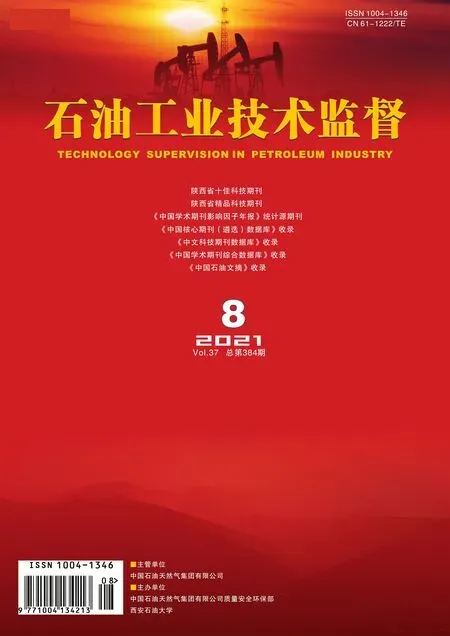

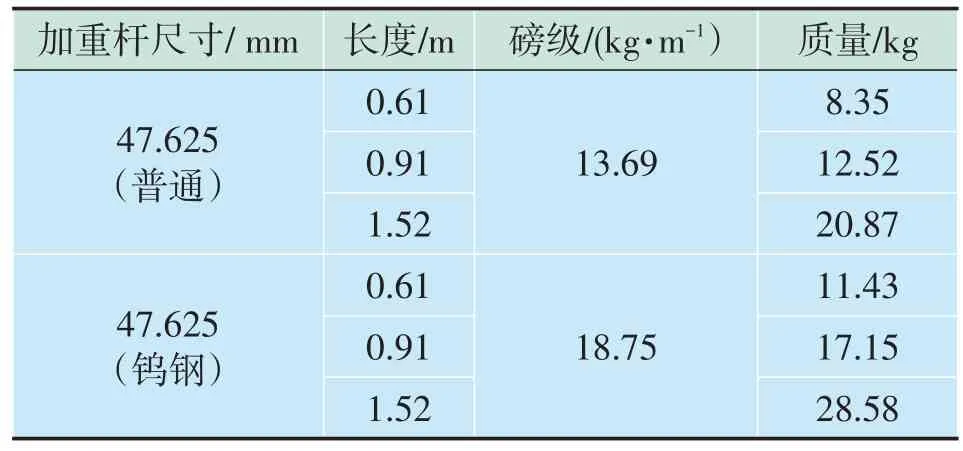

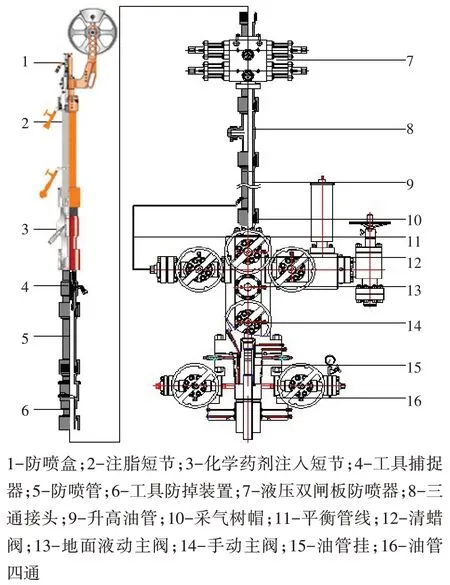

1)注脂密封系统。注脂密封系统主要由:防喷盒、泄脂口、上阻流管、注脂口、下阻流管、防喷球阀、化学药剂注入短节等组成,如图1所示。阻流管和化学药剂注入短节已经成为高压气井钢丝作业的标准配置,在起下钢丝作业时,将高压密封脂注入阻流管里,高压密封脂经过钢丝和阻流管间隙流动,起到动态密封作用;将化学药剂注入化学药剂注入短节内,化学药剂会随钢丝进入井口或带进防喷盒,并粘附在钢丝上,起到防腐、清洁钢丝、解堵的作用。一般阻流管需要接在化学药剂注入短节上部,化学药剂注入短节可以连接在井口防喷装置的任意位置。

图1 注脂密封系统

注脂密封系统密封性能主要由4 个因素决定:井口压力、阻流管与钢丝之间的间隙、阻流管的数量、注入密封脂的黏度。其工作原理是:压缩空气经过滤清器、空气压力调节器、润滑油杯进入注脂泵,注脂泵将高压密封脂通过注脂口注入阻流管的下部,并向上流动。在此过程中,密封脂与井下一些油气相混合后部分排入井筒内,大部分密封脂从阻流管上部泄脂口流出。起下钢丝时,从注脂管线注入的密封脂沿钢丝与阻流管之间的间隙挤入,阻流管内充满承压的密封脂,由于密封脂黏度较大,阻流管与钢丝之间的间隙非常小,低磨阻的密封脂将钢丝与一个多级精密密封筒之间密封起来,在阻流管内产生很大的压力降[4],从而达到密封井口、润滑钢丝的目的,防止油气外泄,实现动态密封。

2)合理控制注脂压力。高压气井钢丝作业时,注脂压力宜比井口压力高5.52~6.89 MPa。注脂压力太低,密封性能差,浪费注脂油;注脂压力太高,易抱紧钢丝,影响钢丝的起下作业。注脂压力需要提前设定,将注脂泵注脂压力设定好后,由一个空气压力调节器进行自动控制,注脂压力低于设定值后自动启动补压,注脂压力高于设定值后自动停止,保证注脂密封系统处于一个压力稳定的状态。

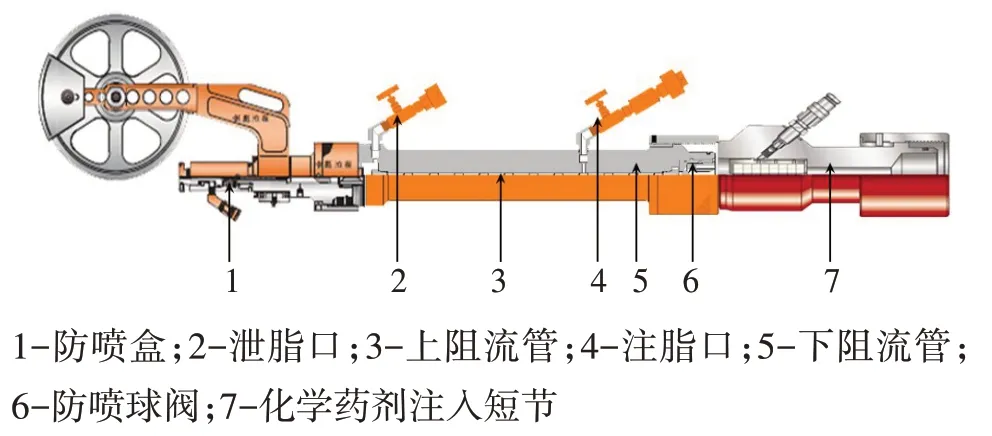

3)优选密封脂材料。注脂密封系统采用的是一种用聚氨脂材料制成的特殊密封油脂,一般用在34.47 MPa 以上压力的气井。密封脂常用PLUSCO品牌,分为 416、426 和 428 三种型号,416 型黏度较低,426黏度适中,428型黏度较高。除了密封脂外,还可以用800号、1100号、1500号齿轮油,分别适用于低温、常温和较高温度环境。作业时,可根据表1进行选择。

表1 环境温度与密封脂选择对应表

1.2 合理配置阻流管

使用注脂密封系统井口防喷装置时,选择合适的阻流管是实现密封的一个重要因素。阻流管是一种内壁光滑的钢管,阻流管选择主要考虑两个因素:一是阻流管的内径与钢丝外径的间隙,需要控制在0.762~1.778 mm;二是根据井口压力和井内流体介质,选择阻流管的数量。通常对于油井或水井,一根阻流管能够耐压差13.78 MPa;而对于气井,一根阻流管能够耐压差10.34 MPa。高压气井钢丝作业可根据表2选择高压阻流管数量。

表2 高压气井阻流管的选择

1.3 加重杆数量选择

高压气井由于井口压力高,钢丝工具串往往在过井口时下入比较困难,一般采用加重杆配重的方式来对钢丝工具串进行增重,从而克服井口压力过高,导致防喷盒密封盘根锁紧力。

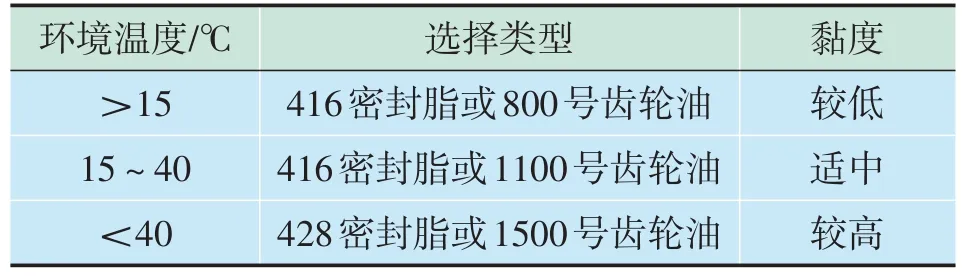

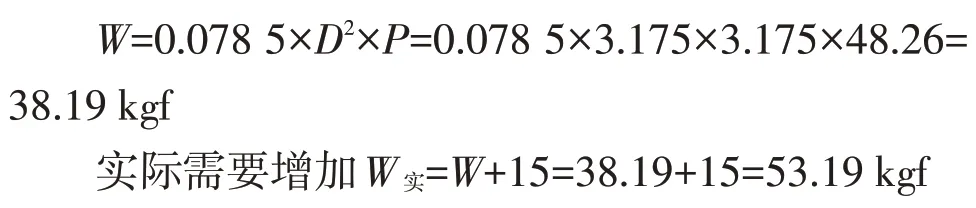

加重杆主要用于克服防喷盒盘根的摩擦力[5]和井内压力产生的上顶力使钢丝作业工具能到达井下一定的深度。入井加重杆重量的选择需要考虑钢丝直径、密封系统的摩擦力、工具串浮力和生产时流体向上的携带力。其中,钢丝受井口压力作用的力可按下列公式计算:

式中:W为平衡质量,kgf;D为钢丝直径,mm;P为井口压力,MPa。

对于其他因素的力,一般钢丝作业增加15 kgf,如果井为定向井,需要将算出的平衡质量乘以测点处斜度的余弦(cosα,α为井的斜度)才是实际质量。

大部分加重杆由钢铁制成,常用加重杆质量对应表3,一般工具串中绳帽、万向节、机械震击器、工具等按照0.91 m加重杆质量计算,根据上述公式计算所需要的加重杆数量。

表3 常用加重杆长度质量对应表

1.4 水合物防治

根据计算显示,井口压力小于20 MPa 时,水合物生成临界温度小于10 ℃,井口压力48.26 MPa 时水合物生成临界温度为21 ℃,故高压气井正常生产情况下不会产生水合物,长期关井状态下容易产生水合物。

实践证明高压气井长期关井状态下容易在地面防喷装置、采气树井口和近井筒位置形成水合物[6]。为了消除水合物对钢丝作业的影响,通常通过化学药剂注入短节向井内注入乙二醇或甲醇,乙二醇或甲醇是一种很好的化学药剂,具有良好的解冻能力,可以很好地抑制水合物生成;通过缠绕蒸汽管线加热防喷管,对水合物进行解冻。

1)地面防喷装置水合物预防。钢丝工具下入前,采用乙二醇和水的混合物进行试压,试压合格后泄压至略高于井内压力,作为开井的安全背压,缓慢打开采气树清蜡阀。同时对井口以上防喷管外表面缠绕蒸汽管线,注入热蒸汽,对整个防喷管系统进行加温,提高防喷系统内温度,抑制水合物的形成,对已形成的水合物进行解冻。

2)采气树井口水合物预防。钢丝作业前确认采气树阀门无内漏、防喷器与井口连接处无外漏。对井口采气树缠绕蒸汽管线进行保温处理。钢丝作业期间通过化学药剂注入短节向井口内注入水合物抑制剂,进行水合物预防。

3)近井筒水合物预防。高压气井极易在距井口1 000 m的生产管柱内发生天然气水合物冰堵[7],钢丝作业上提至近井筒位置时,如长时间停留,很容易因水合物冰堵造成工具遇卡。因此,钢丝作业上提工具至井口2 000 m 左右时,应直接将工具提出井口,不宜长时间停留,如遇钢丝测压作业,小于2 000 m 的井不宜停点测压力梯度。为有效防止近井筒位置产生水合物冰堵,需提前通过化学药剂注入短节向井筒内注入水合物抑制剂。

1.5 井口压力平衡管线

高压气井钢丝作业时,打开清蜡阀,下放工具串时,由于上下压差较大,清蜡阀手轮难以转动;若借助外力强行开启清蜡阀,高压气体高速冲进钢丝防喷管内,容易冲蚀清蜡阀阀门,且容易造成钢丝工具串冲顶[8],缠搅钢丝,造成钢丝意外事故。

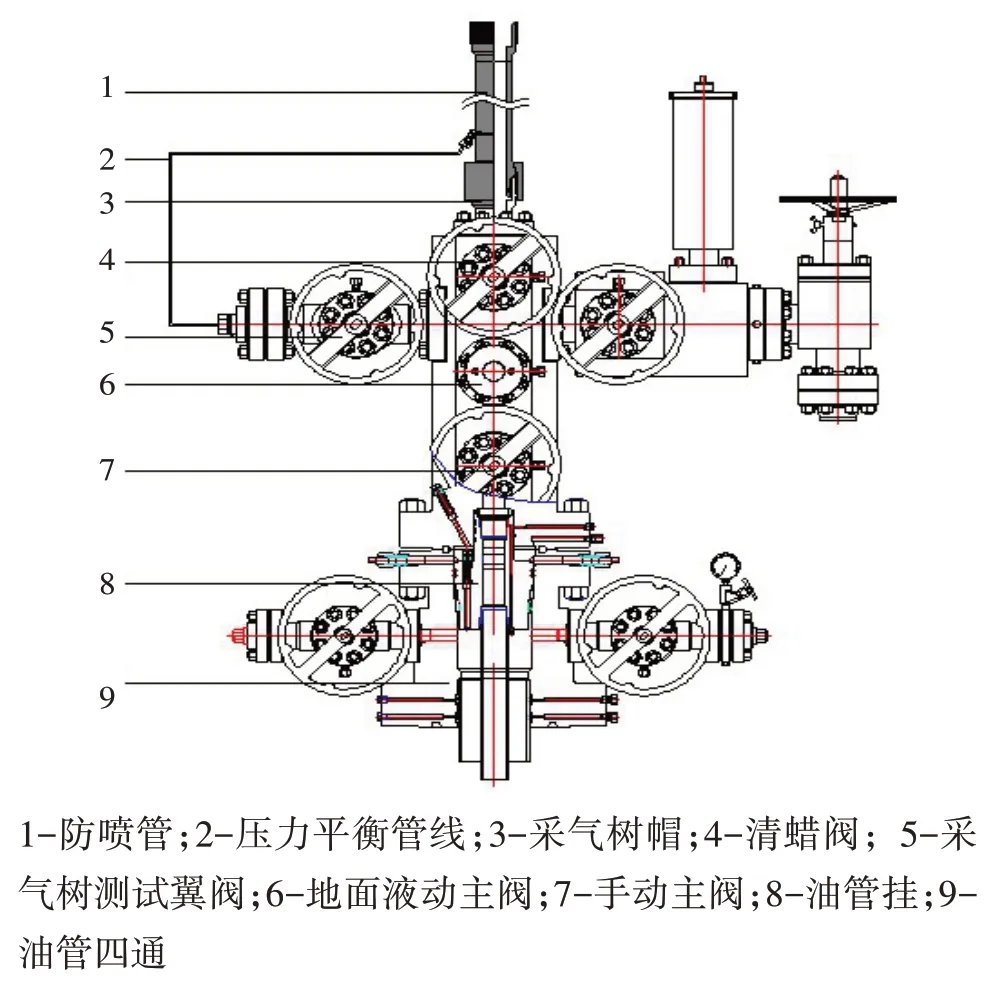

通过研究分析,在采气树测试翼阀一侧法兰接口连接Φ6.35 mm 的控制管线,将控制管连接至采气树帽以上钢丝防喷管,如图2所示。

图2 井口压力平衡管线连接示意图

通过连接传压管线,达到清蜡阀上下压力自平衡目的。缓慢开启测试翼阀,打开自平衡管线上的截止阀,将井内压力传递至钢丝防喷管以上,由于传压管线较细,气体传输过程平稳,冲击力小,易于控制,且在对钢丝防喷管充压过程中随时监测防喷管压力变化,对钢丝防喷管进行气密封测试。待清蜡阀上下压力平衡后,再次打开清蜡阀,这样保证充压过程中对钢丝工具串产生零伤害,同时防止冲蚀清蜡阀阀门。

2 现场应用

2.1 基本数据

海上油气田某区块B6井为一口高压生产气井,直井,关井油压48.26 MPa,开井生产期间油嘴25.4 mm,油压7.23 MPa,嘴后温度44.9 ℃,产气24×104m3/d,产油约32.0 m3/d,产水约15.4 m3/d。由于地质资料录取需求,需要进行钢丝测压作业。

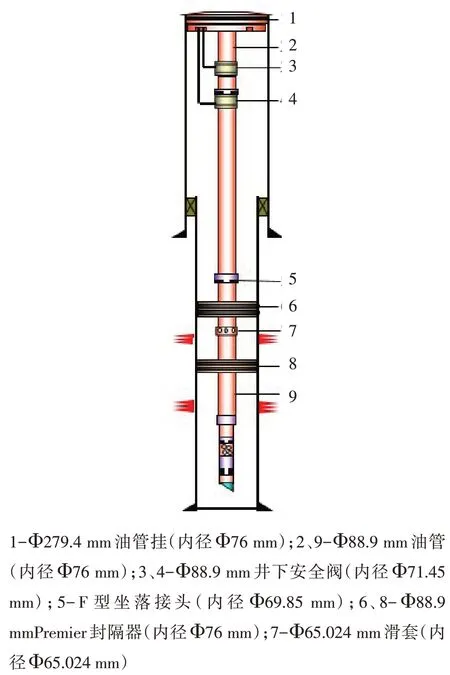

生产管柱结构如图3 所示,油管尺寸88.9 mm,内径76 mm,井下安全阀内径71.45 mm,F型坐落接头内径69.85 mm。

图3 生产管柱示意图

2.2 关键技术运用

1)根据井口压力48.26 MPa,选择阻流管48.26/10.34=4.66,最终选择5根阻流管。

2)井口压力48.26 MPa 时,选用黏度较高、温度较高的428 密封脂,注脂压力控制在55.15 MPa左右。

3)加重杆数量选择,工具串中绳帽、万向节、机械震击器、工具等按照0.91 m普通47.625 mm加重杆质量计算,普通47.625 mm 加重杆磅级13.69kg/m。选用3.175 mm 超强钢丝,钢丝受井口压力作用的力为:

计算加重杆的长度为:W实/W加=53.19/13.69=3.89 m,除去钢丝工具串,选择加重杆长度为3.89-0.91=2.98 m,最终选择47.625 mm普通加重杆(长度1.52 m)2根。

4)连接高压气井钢丝井口装置如图4 所示,自上而下分别为:防喷盒、注脂短节、化学药剂注入短节、工具捕捉器、防喷管、工具防掉装置、液压双闸板防喷器、三通接头、升高油管等组成。

图4 高压气井钢丝井口装置图

5)通过Φ6.35 mm 控制管线,将采气树测试翼阀一侧法兰接口连接至采气树帽以上钢丝防喷管。

6)地面备足乙二醇或甲醇。

2.3 实施过程

1)组下钢丝通井作业工具串,工具串组合:47.625 mm绳帽+47.625 mm旋转节+47.625 mm普通加重杆(长度1.52 m)+47.625 mm 万向节+47.625 mm 普通加重杆(长度1.52 m)+47.625 mm 机械震击器(长度0.762 m)+47.625 mm 万向节+69.34 mm 通径规。连接注脂密封系统高压井口装置,防喷管内注满乙二醇,对注脂密封系统、钢丝防喷管、清蜡阀整体试压48.26 MPa,时间15 min,压力不降。连接井口压力平衡管线,清蜡阀对零,缓慢打开清蜡阀,下入钢丝工具串,缓慢下钢丝工具串,通井至65.024 mm 生产滑套,深度4 283 m。起钢丝通井工具串至防喷管内,关闭清蜡阀,泄钢丝防喷管内压力至0。

2)更换组下投底部压力计(两支)钢丝工具串,工具串组合:47.625 mm 绳帽+47.625 mm 旋转节+47.625 mm 普通加重杆(长度1.52 m)+47.625 mm 万向节+47.625 mm 普通加重杆(长度1.52 m)+47.625 mm机械震击器(长度0.762 m)+47.625 mm万向节+电子脱手工具总成(控制器+EP-TS 电子脱手工具+定位器)+53.59 mm 扶正器+38.1 mm 万向节+38.1 mm减震器+31.75 mmTQPR压力计+变扣+31.75 mm TQPR 压力计+倒锥。电子脱手工具设定脱手时间3.5 h。清蜡阀对零,缓慢打开清蜡阀,下入钢丝工具串,钢丝工具串过井下工具时控制下放速度,每500 m测量钢丝上提下放悬重,下放工具串至4 277 m,上提至4 275 m定位,等待脱手。

3)上提钢丝,脱手压力计,钢丝悬重由362.87 kg 下降到322.05 kg,判断压力计脱手,压力计深度4 274 m。起出钢丝工具串至清蜡阀以上,关闭清蜡阀,泄钢丝防喷管内压力至0,拆开防喷管,检查压力计脱手成功。

4)开井,在产量25×104m3/d、20×104m3/d、15×104m3/d、10×104m3/d下进行产能测试。

5)产能测试结束,关井恢复地层压力,油压48.26 MPa。

6)回收底部压力计工具串组合:47.625 mm 绳帽+47.625 mm旋转节+47.625 mm普通加重杆(长度1.52 m)+47.625 mm 万向节+47.625 mm 普通加重杆(长度1.52 m)+47.625 mm 机械震击器(长度0.762 m)+47.625 mm 万向节+JDL。连接注脂密封系统高压井口装置,对注脂密封系统、钢丝防喷管、清蜡阀整体试压48.26 MPa,时间15 min,压力不降。清蜡阀对零,缓慢打开清蜡阀,下入钢丝工具串,钢丝工具串过井下工具时控制下放速度,每500 m 测量钢丝上提下放悬重,下入回收底部压力计钢丝工具串到位。

7)缓慢下放钢丝工具串,遇阻深度4 274 m,试起钢丝工具串,上提悬重由385.55 kg增加到635.02 kg,确认抓住压力计,多次活动,成功回收底部压力剂。

8)上提压力计,分别在 4 266、4 265、4 264、4 263、4 250、4 000、3 500、3 000、2 500 m 停点 15 min,测静压梯度。

9)回收钢丝工具串至防喷管内,关清蜡阀,泄钢丝防喷管内压力至0,拆开防喷管,回放压力计数据,压力计数据正常。

2.4 应用效果

1)在关井油压48.26 MPa 下进行钢丝测压作业,井口防喷装置无气体泄漏,起下钢丝悬重正常,地面钢丝防喷装置、井口和近井筒三处位未生成水合物。

2)成功对B6井实施钢丝测压作业,钢丝作业期间顺利,压力计数据回放正常,满足了地质资料录取的需求。

3 结论与建议

1)现场应用表明,高压气井采用注脂密封系统,满足高压气井钢丝作业要求。实现钢丝与阻流管之间动态密封,可对井内压力进行有效密封和控制,解决了钢丝被防喷盒抱死无法正常下入的难题。

2)高压气井钢丝作业中,配合使用阻流管和化学药剂注入短节能有效的预防水合物的生成,降低高压气井作业水合物冰堵风险[9]。

3)通过根据井口压力合理配置阻流管及加重杆数量、化学药剂注入短节注入水合物抑制剂、连接井口压力平衡管线等一系列有效措施,顺利完成关井油压48.26 MPa 的高压气井钢丝测压作业,取全地质资料。现场应用表明,该技术成熟可靠,可为类似高压气井钢丝作业提供重要借鉴。